低合金粉末 は、自動車から航空宇宙まで、さまざまな産業で重要な役割を果たしている。その汎用性とユニークな特性により、高性能部品の製造に欠かせないものとなっています。この包括的なガイドブックでは、低合金粉末の組成から用途、特性など、低合金粉末について知っておくべきことをすべてご紹介します。あなたが業界の専門家であろうと、好奇心旺盛な読者であろうと、この記事は会話形式で魅力的でありながら、深い知識を提供するように設計されています。

低合金粉末の概要

低合金粉末は、クロム、モリブデン、ニッケルなどの合金元素をわずかな割合で含む金属粉末です。これらの粉末は、母材の機械的特性、耐摩耗性、靭性を向上させるために特別に設計されています。粉末冶金では一般的に、高強度、耐久性、精密な寸法を必要とする部品の製造に使用されます。

低合金粉末は、純金属や高合金材料に比べて優れた機械的特性を持つ材料を必要とする用途で人気があります。低合金粉末の合金元素を注意深く選択することにより、最終製品が高温、腐食性環境、高荷重などの過酷な条件に耐えることを保証します。

低合金パウダーの主な詳細

| パラメータ | 説明 |

|---|---|

| 構成 | Mo、Cr、Niのような1~5%の合金元素を含む母材 |

| プロパティ | 高強度、耐摩耗性、改善された靭性、硬度 |

| 一般的なアプリケーション | 自動車部品、航空宇宙部品、工具、重機械 |

| 製造工程 | アトマイズ、焼結、熱間静水圧プレス(HIP) |

| 代表的な合金元素 | クロム、モリブデン、ニッケル、マンガン、バナジウム、チタン |

| メリット | 優れた機械的特性、コスト効率、汎用性 |

低合金粉末の組成

低合金粉末の組成を理解することは、特定の用途に適した材料を選択するために極めて重要である。これらの粉末のベース金属は通常鉄ですが、ニッケルやチタンのような他の金属を使用することもできます。少量添加される合金元素は、粉末の特性に大きく影響します。

表:低合金粉末に含まれる一般的な合金元素

| 合金元素 | 典型的な濃度(%) | 目的 |

|---|---|---|

| クロム(Cr) | 1-3% | 耐食性と硬度を高める |

| モリブデン (Mo) | 0.5-2% | 高温での強度、耐摩耗性を向上させる |

| ニッケル(Ni) | 1-5% | 靭性と延性を高める |

| バナジウム (V) | 0.1-1% | 結晶粒の微細化、耐摩耗性の向上 |

| チタン(Ti) | 0.1-0.5% | 強度と耐食性の向上 |

| マンガン (Mn) | 0.5-2% | 焼入れ性、耐摩耗性の向上 |

なぜこれらの要素なのか?

- クロム(Cr):優れた耐食性で知られるクロムは、過酷な環境用に設計された低合金粉末の主要元素です。また、硬度を高め、最終製品の耐久性を向上させます。

- モリブデン (Mo):この元素は、高温で高い強度を必要とする用途に不可欠です。モリブデンは耐摩耗性を高め、ギアやシャフトのような部品の寿命を延ばします。

- ニッケル(Ni):ニッケルは低合金粉末の靭性と延性を向上させ、大きな応力や変形を受ける部品に適しています。

- バナジウム (V):バナジウムは結晶粒の微細化に不可欠であり、耐摩耗性を含む材料全体の機械的特性を向上させる。

- チタン(Ti):チタンの低合金粉末への添加は、耐食性を維持しながら強度を高め、航空宇宙用途に理想的です。

の特徴 低合金パウダー

低合金粉末の特性は、合金元素の慎重な選択と製造工程の精密な制御によって調整される。これらの特性は、様々な用途に対する粉末の適合性を決定します。

表:低合金粉末の特性

| 特徴 | 説明 |

|---|---|

| 高強度 | 低合金粉末は、優れた強度を持つ部品を製造するために設計されています。 |

| 耐摩耗性 | MoやCrのような元素の存在により耐摩耗性が向上。 |

| タフネス | 靭性の向上により、要求の厳しい用途でも優れた性能を発揮する。 |

| 耐食性 | CrやTiなどの合金元素は優れた耐食性を発揮する。 |

| 寸法安定性 | 低合金粉末から作られた部品は、応力下でも寸法を維持します。 |

| 耐疲労性 | 優れた耐疲労性により、これらの粉末は繰り返し荷重に理想的です。 |

なぜこれらの特徴が重要なのか

- 高強度:部品が高荷重や高圧にさらされる用途では、強度が第一に考慮されます。低合金粉末は、このような条件下でも故障することなく耐えられる部品を製造するように設計されています。

- 耐摩耗性:自動車や工具のような産業では、部品はしばしば摩擦や摩耗に見舞われます。低合金粉末の耐摩耗性により、部品は長持ちし、頻繁な交換の必要性を減らすことができます。

- タフネス:靭性とは、材料が壊れることなくエネルギーを吸収して変形する能力のことです。この特性は、破壊することなく衝撃や応力に耐えなければならない部品には不可欠です。

- 耐食性:腐食は部品の寿命を著しく低下させます。クロムのような元素を含む低合金粉末は耐食性に優れ、過酷な環境での使用に最適です。

- 寸法安定性:正確な寸法を維持することは、航空宇宙や自動車のような業界では非常に重要です。低合金粉末は、様々な条件下でも部品が安定することを保証します。

- 耐疲労性:繰り返し荷重サイクルを受ける部品には、耐疲労性が不可欠です。低合金粉末は、疲労破壊に陥ることなく、これらの条件に耐えるように設計されています。

低合金粉末の用途

低合金粉末は非常に汎用性が高く、幅広い産業で使用されています。機械的特性を向上させるその能力は、強度、耐久性、精度を必要とする用途に理想的です。

表:低合金粉末の一般的な用途

| 産業 | 申し込み | メリット |

|---|---|---|

| 自動車 | ギア、ベアリング、カムシャフト、コンロッド | 高強度、耐摩耗性、耐疲労性 |

| 航空宇宙 | タービンブレード、エンジン部品、構造部品 | 軽量、高強度、耐食性 |

| 工具 | 切削工具、金型 | 耐摩耗性、靭性、精度 |

| 重機 | ギアボックス、油圧部品 | 強度、耐久性、耐食性 |

| 石油・ガス | ドリルビット、バルブ、パイプライン | 高強度、耐摩耗性、耐食性 |

| メディカル | インプラント、手術器具 | 生体適合性、強度、耐食性 |

| ディフェンス | 装甲車、兵器システム | 靭性、耐摩耗性、強度 |

| エレクトロニクス | コネクタ、ハウジング | 寸法安定性、耐食性 |

| エネルギー | 風力タービン部品、原子炉部品 | 強度、耐疲労性、耐食性 |

| マリン | プロペラ、エンジン部品 | 耐食性、耐摩耗性、靭性 |

実例

- 自動車:自動車産業では、ギアやカムシャフトのような重要部品の製造に低合金パウダーが使用されています。これらの部品は、エンジン運転時のストレスに耐えるため、高い強度と耐摩耗性が要求されます。

- 航空宇宙:ジェットエンジンのタービンブレードは、高温でも強度と安定性を維持し、安全で効率的な運転を保証する能力から、低合金粉末から作られることが多い。

- メディカル:手術器具やインプラントは、強度と生体適合性の両方が求められます。チタンを含む低合金粉末は、これらの要件を満たすために一般的に使用され、耐久性と安全性の高い医療機器を提供します。

低合金粉末の利点

低合金粉末は、様々な用途で非常に有利になるユニークな特性の組み合わせを提供します。低合金粉末を他の材料と区別する具体的な利点について説明しましょう。

表:低合金粉末の利点

| メリット | 説明 |

|---|---|

| 費用対効果 | 低合金粉末は一般に、高合金の代替品よりも手頃な価格である。 |

| 汎用性 | さまざまな業界の幅広い用途に適しています。 |

| 機械的特性の向上 | 純金属に比べて強度、耐摩耗性、靭性が向上。 |

| テーラーメイド | 特定の用途に合わせて組成を調整することができる。 |

| 寸法精度 | 精密な寸法と厳しい公差を持つ部品の製造に最適です。 |

| 耐環境性 | 過酷な環境下での腐食、熱、摩耗に対して優れた耐性を発揮。 |

なぜこれらの利点が重要なのか

- 費用対効果:低合金粉末は、高性能部品を製造するための費用対効果の高いソリューションを提供します。高合金粉末と比較して、低価格で同様の利点を提供するため、コスト意識の高い産業にとって魅力的な選択肢となります。

- 汎用性:自動車から航空宇宙まで、様々な産業で低合金粉末を使用できることは、その汎用性を実証している。低合金粉末は、自動車から航空宇宙まで、様々な産業で使用できることから、様々な用途で性能を最適化したいメーカーにとって、最適な材料と言えます。

- 機械的特性の向上:合金元素の添加により、母材の機械的特性が大幅に向上します。その結果、過酷な条件にも耐えうる、より強く耐久性のある部品ができます。

- テーラーメイド:低合金粉末の主な利点の1つは、特定の要件に合わせて組成を調整できることです。これにより、メーカーは、耐摩耗性の向上、強度の向上、耐食性の向上など、特定の用途に材料を最適化することができます。

- 寸法精度:低合金粉末は、厳しい公差と正確な寸法の部品を製造するのに理想的です。これは航空宇宙や自動車のような、わずかな誤差でも重大な問題につながりかねない産業では特に重要です。

- 耐環境性:部品が高温や腐食性物質のような過酷な環境にさらされる用途では、低合金粉末は優れた耐性を提供し、より長い耐用年数とメンテナンスコストの削減を保証します。

低合金粉末の欠点と限界

低合金粉末は多くの利点を提供する一方で、特定の用途のために材料を選択する際に考慮する必要がある、ある種の制限も伴います。

表:低合金粉末の欠点と限界

| デメリット | 説明 |

|---|---|

| 限定された合金元素の範囲 | 合金元素の割合が制限されているため、特性が制限される可能性がある。 |

| 過酷な環境には適さない | より過酷な条件下では、高合金パウダーが必要になるかもしれない。 |

| 処理の複雑さ | 所望の特性を得るためには、製造時に精密な制御が必要。 |

| 脆さの可能性 | 低合金粉末の中には、正しく処理しないと脆くなるものがある。 |

| 限定的な耐食性 | 改良されたとはいえ、耐食性はステンレス鋼には及ばないかもしれない。 |

なぜこれらの制限が重要なのか

- 限定された合金元素の範囲:低合金粉末に含まれる合金元素の範囲は1~5%程度に制限される。これは、特に合金元素をより高い割合で含むことができる高合金粉末と比較した場合、材料が特定の特性を達成する能力を制限する可能性があります。

- 過酷な環境には適さない:高温環境や腐食性の高い雰囲気のような極めて過酷な条件下での用途には、高合金粉末の方が適している場合があります。低合金粉末は、このような状況では必要な保護や性能を発揮できない可能性があります。

- 処理の複雑さ:低合金粉末の製造工程では、所望の特性を得るために精密な制御が要求されます。工程に逸脱があれば、要求仕様を満たさない製品ができ、潜在的な不具合や性能低下につながります。

- 脆さの可能性:低合金粉末は、正しく処理されないと脆くなり、応力下で亀裂や破損が生じやすくなります。これは、靭性が重要な用途では特に問題となります。

- 限定的な耐食性:低合金粉末は純金属に比べて耐食性は向上しますが、特に腐食性の高い環境では、ステンレス鋼のような材料が提供する保護にはまだ及ばない場合があります。

特定金属粉末モデル

低合金粉末には様々なモデルがあり、それぞれが特定の要求を満たすように設計されています。ここでは、人気のある低合金粉末モデルの10例を、その説明と用途とともに紹介します。

表:低合金パウダーの人気モデル

| モデル | 構成 | プロパティ | 用途 |

|---|---|---|---|

| FeMo10 | 鉄+10%モリブデン | 高強度、優れた耐摩耗性 | 自動車ギア、航空宇宙部品 |

| 鉄ニッケル5 | Fe + 5% Ni | 靭性と延性の向上 | 構造部品、コネクター |

| FeCr3 | Fe + 3% Cr | 高い耐食性、良好な硬度 | 舶用部品、工具 |

| FeV1 | Fe + 1% V | 耐摩耗性の向上、結晶粒の微細化 | 切削工具、高ストレス部品 |

| 鉄マンガン2 | 鉄+2% Mn | 優れた焼入れ性、耐摩耗性 | ベアリング、シャフト、ギア |

| FeMo2Ni4 | Fe + 2% Mo + 4% Ni | バランスの取れた強さとタフネス | 航空宇宙構造部品、自動車 |

| FeCrMoNi | Fe + Cr + Mo + Ni (比率はカスタマイズ可能) | 特定の用途に合わせた汎用性の高い特性 | 多くの産業 |

| FeTi0.5 | Fe + 0.5% Ti | 強化された強度、良好な耐食性 | 航空宇宙用ファスナー、医療用インプラント |

| FeMnCrNiV | Fe + Mn + Cr + Ni + V(カスタムブレンド) | 優れた耐摩耗性、靭性、耐食性 | 高性能コンポーネント |

| FeMoCrNi2V1 | Fe + Mo + Cr + Ni + V | 高強度、優れた耐摩耗性と耐食性 | 石油・ガス、航空宇宙部品 |

詳細説明

- FeMo10:鉄に10%のモリブデンを配合し、高い強度と優れた耐摩耗性を実現。自動車産業や航空宇宙産業で、高い応力や摩耗に耐えるギアや構造部品によく使用されています。

- 鉄ニッケル5:5%のニッケルを含むFeNi5は、靭性と延性を高め、耐久性と柔軟性を必要とする構造部品やコネクターに最適。

- FeCr3:クロムを3%配合し、耐食性と硬度を高めたモデル。腐食環境に耐える必要がある船舶部品や工具に適しています。

- FeV1:1%のバナジウムを含有するFeV1は、耐摩耗性を向上させ、結晶粒の微細化を促進するため、切削工具や高応力がかかる部品によく使用される。

- 鉄マンガン2:マンガンを2%含有し、焼入れ性と耐摩耗性を高めています。これらの特性が重要なベアリング、シャフト、ギアによく使用されます。

- FeMo2Ni4:2%のモリブデンと4%のニッケルをバランスよく配合したこのモデルは、強度と靭性のバランスがよく、航空宇宙構造部品や自動車用途に適している。

- FeCrMoNi:このカスタマイズ可能なモデルは、クロム、モリブデン、ニッケルの比率を調整することにより、カスタマイズされた特性を可能にします。特定の特性が要求される複数の産業で使用されています。

- FeTi0.5:チタンを0.5%使用し、強度と耐食性に優れ、航空宇宙用ファスナーや医療用インプラントに最適です。

- FeMnCrNiV:マンガン、クロム、ニッケル、バナジウムのカスタムブレンドで、優れた耐摩耗性、靭性、耐食性を備え、高性能部品に適しています。

- FeMoCrNi2V1:モリブデン、クロム、ニッケル、バナジウムを配合し、高い強度と優れた耐摩耗性、耐食性を実現。

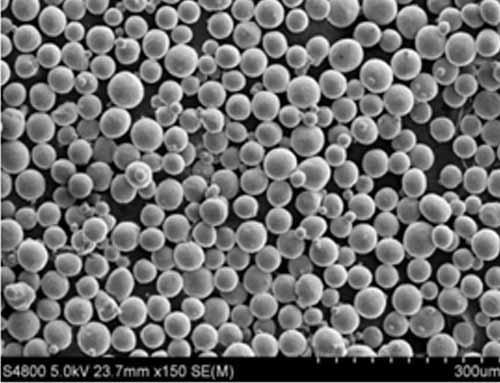

仕様、サイズ、規格

低合金粉末は様々なサイズとグレードがあり、品質と一貫性を確保するために業界標準に準拠しています。これらの粉末の仕様は、特定の用途への適合性を決定する上で極めて重要です。

表:低合金粉末の仕様、サイズ、規格

| 仕様 | 説明 |

|---|---|

| 粒子サイズ | 用途に応じて10ミクロンから150ミクロンの範囲 |

| 純度 | 一般的に99%、不純物を厳格に管理 |

| グレード | ASTM F75のような標準グレードを含め、用途によって異なる |

| 密度 | 鉄粉の場合、通常7.8g/cm³である。 |

| 流動性 | ホール流量計で測定、通常30~50秒/50g |

| 規格 | ASMB213、ASMB962、ISO4497、ISO3923 |

| パッケージング | 25kgの袋入り、ドラム入り、または特注包装が可能 |

仕様が重要な理由

- 粒子サイズ:パウダーの粒子径は、加工中のパウダーの挙動を決定する上で非常に重要です。一般的に、より微細で精密さが要求される用途にはより小さな粒子が使用され、かさばる部品にはより大きな粒子が好まれる場合があります。

- 純度:特に航空宇宙や医療機器のような重要な用途では、粉末が期待通りの性能を発揮するためには高純度が不可欠です。不純物は最終製品の欠陥や故障につながる可能性があります。

- グレード:粉末の等級は特定の用途への適合性を決定する。例えば、ASTM F75は医療用インプラントに使用されるコバルト-クロム-モリブデン合金の一般的な規格です。

- 密度:粉末の密度は、その充填挙動と焼結製品の最終密度に影響する。一貫した密度は、完成部品で均一な特性を得るために重要である。

- 流動性:流動性とは、粉体がホッパーやその他の装置内をどれだけ容易に流れるかを示す尺度である。良好な流動性は、安定した加工と高品質の最終製品のために非常に重要です。

- 規格:業界標準を遵守することで、粉体が必要な品質と性能要件を満たすことが保証されます。これは、航空宇宙や医療機器のような規制産業では特に重要です。

- パッケージング:適切な梱包は、輸送中や保管中にパウダーを保護するために重要です。また、パウダーが使用可能な状態で配送されることも保証されます。

サプライヤーと価格詳細

適切なサプライヤーの選択 低合金粉末 は、品質、一貫性、信頼性を確保するために不可欠です。ここでは、代表的なサプライヤーと、その事業内容についてご紹介します。

価格動向の概要

表:サプライヤーと価格詳細

| サプライヤー | 所在地 | 利用可能なモデル | 価格(1kgあたり) | 最小注文数量 |

|---|---|---|---|---|

| ヘガネスAB | スウェーデン | FeMo10、FeCr3、FeV1 | $25-$40 | 100キロ |

| GKN粉末冶金 | 英国 | FeNi5、FeMn2、FeMoCrNi | $30-$50 | 200キロ |

| カーペンター・テクノロジー | アメリカ | FeMo2Ni4, FeTi0.5 | $35-$55 | 50キロ |

| サンドビックAB | スウェーデン | FeMnCrNiV、FeMoCrNi2V1 | $40-$60 | 100キロ |

| ATI粉末冶金 | アメリカ | FeCrMoNi、FeV1 | $30-$45 | 150キロ |

| ケナメタル | アメリカ | FeCr3、FeMo10 | $35-$50 | 100キロ |

価格を理解する

- 価格変動:低合金粉末の価格は、組成、純度、供給者の所在地などの要因によって大きく異なります。モリブデンやニッケルなどの合金元素の割合が高いほど、一般的に価格は高くなります。

- 最小注文数量 (MOQ):MOQは企業、特に小規模な事業にとって重要な要素である。サプライヤーは通常、生産と出荷のコストを正当化するために、より大きな注文を要求するが、低いMOQでより柔軟性を提供するサプライヤーもある。

- 地理的考察:サプライヤーの所在地も、輸送費、輸出入関税、現地の規制のために価格設定に影響することがある。例えば、ヨーロッパのサプライヤーは環境規制が厳しいため、価格が高くなる可能性がある。

低合金パウダー・オプションの長所と短所を比較する

低合金パウダーを選択する際には、様々なモデルの長所と短所を比較検討することが不可欠です。ここでは、十分な情報に基づいた決断を下すための比較をご紹介します。

表:低合金粉末オプションの比較

| モデル | 長所 | 短所 |

|---|---|---|

| FeMo10 | 高強度、優れた耐摩耗性 | モリブデン含有によるコスト高 |

| 鉄ニッケル5 | 靭性と延性の向上 | FeCrモデルより低い耐食性 |

| FeCr3 | 良好な耐食性、硬度 | 靭性が低く、合金化が必要な場合がある。 |

| FeV1 | 耐摩耗性の向上、結晶粒の微細化 | 正しく加工しないと脆くなることがある |

| 鉄マンガン2 | 強化された硬化性、費用対効果 | FeMoやFeNiモデルに比べて強度が低い。 |

| FeMo2Ni4 | バランスの取れた強さとタフネス | 中価格帯、極端な耐食性は望めないかもしれない。 |

| FeCrMoNi | カスタマイズ可能な特性、多目的な用途 | 複雑な処理、高コスト |

| FeTi0.5 | 強化された強度、良好な耐食性 | 低い靭性を必要とする用途に限定 |

| FeMnCrNiV | 優れた耐摩耗性と耐食性 | 高コスト、複雑な処理 |

| FeMoCrNi2V1 | 高強度、優れた耐摩耗性と耐食性 | 最も高価で複雑な処理 |

あなたにぴったりのモデルは?

- 高い強度と耐摩耗性が必要な場合と考える。 FeMo10.ただし、モリブデンが含まれているため、コストが若干高くなることは覚悟しておこう。

- 靭性と延性を必要とする用途, 鉄ニッケル5 は堅実な選択だが、クロムの含有量が多いモデルほど耐食性は高くないかもしれない。

- 耐食性をお探しですか? FeCr3 は優れた選択肢だが、靭性の向上が必要な場合は、追加の合金を検討する必要があるかもしれない。

- 耐摩耗性を第一に考えるなら, FeV1 はパフォーマンスを向上させるが、正しく処理しないと脆くなるので注意が必要だ。

- 焼入れ性に優れたコスト効率の高いソリューション, 鉄マンガン2 より高価なモデルの強さには及ばないかもしれないが、検討する価値はある。

よくある質問

| 質問 | 回答 |

|---|---|

| 低合金粉末は何に使われるのか? | 低合金粉末は、高強度で耐久性のある部品を製造するために、自動車、航空宇宙、工具などの産業で使用されています。 |

| 低合金粉末はどのようにして作られるのか? | 低合金粉末は通常、アトマイズ、焼結または熱間静水圧プレス(HIP)を経て製造される。 |

| 低合金粉末を使うメリットは何ですか? | 機械的特性の向上、費用対効果、さまざまな用途における汎用性などの利点がある。 |

| 低合金粉末の限界は? | 制限事項としては、合金元素の範囲が限られていること、脆い可能性があること、過酷な環境への適合性が限られていることなどが挙げられる。 |

| 正しい低合金粉末の選び方は? | 低合金粉末を選ぶ際には、必要な強度、耐摩耗性、耐食性、コストなどの要素を考慮する。 |

| 低合金粉末はカスタマイズできますか? | はい、低合金粉末は、特定の要件に合わせて合金元素の組成を調整することによって調整することができます。 |

| 低合金粉末は高価ですか? | 価格は組成や供給元によって異なるが、一般的に低合金粉末は高合金の代替品よりも手頃である。 |

| 低合金粉末はどのような産業で使用されているのか? | 主な産業は、自動車、航空宇宙、石油・ガス、工具、医療機器などである。 |

| 低合金粉末は過酷な環境に適していますか? | 低合金粉末は耐摩耗性や耐腐食性が向上する反面、高合金粉末が必要とされるような極めて過酷な環境には適さないかもしれない。 |

| 低合金粉末の品質はどのように保証されているのですか? | ASTMやISOなどの業界標準を遵守し、純度や粒子径を厳密に管理することで、品質を確保している。 |

結論

低合金粉末 は、現代の製造業において欠かすことのできない材料であり、幅広い用途に適したユニークな特性を兼ね備えています。自動車部品から航空宇宙部品まで、これらの粉末は今日の高性能産業で必要とされる強度、耐久性、精度を提供します。

低合金粉末の組成、特性、用途、そして様々なモデルの利点と限界を理解することで、どの材料がお客様の特定のニーズに最適であるかについて、十分な情報を得た上で決定することができます。低合金粉末は、性能の最適化、コストの削減、長寿命の確保など、どのような用途であっても、お客様のご要望にお応えできる汎用性の高いソリューションです。

お客様のプロジェクトに適した低合金粉末を選択する際には、組成、コスト、サプライヤーの信頼性、アプリケーション固有のニーズなど、あらゆる要素を考慮することを忘れないでください。適切な選択により、優れた結果を達成し、製造努力を成功に導くことができます。