低合金鋼粉末粉末冶金(PM)産業の要である粉末冶金は、複雑で高性能な金属部品の製造方法に革命をもたらした。しかし、この小さな金属粒がどのようにして生まれるのか不思議に思ったことはありませんか?私たちは、低合金鋼粉末の製造方法の世界に深く潜り込み、その複雑さと最終製品に付与されるユニークな特性を探っています。

低合金鋼粉の真髄

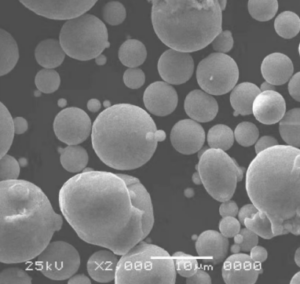

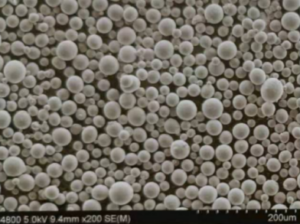

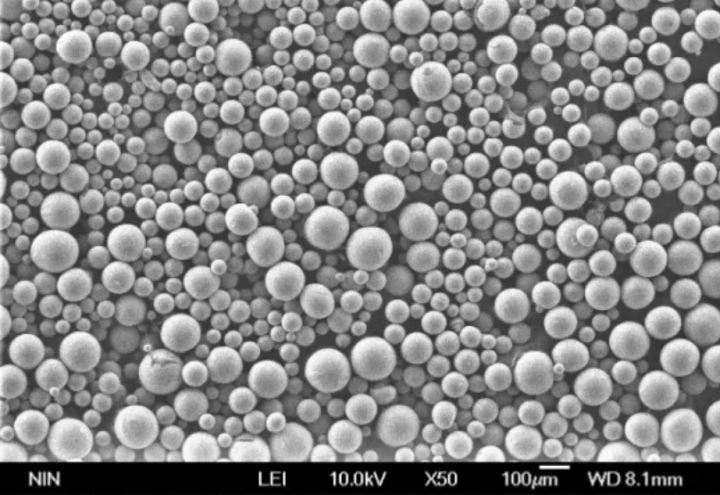

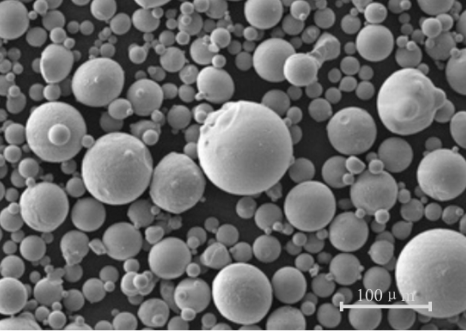

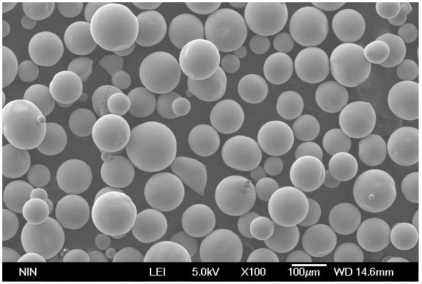

製造方法を掘り下げる前に、低合金鋼粉とは何かについて明確なイメージを確立しておこう。通常の鋼鉄を、微細で流動性のある粒子に分解することを想像してほしい。通常、直径10~150マイクロメートルのこの粒子は、バルクのものと比べてわずかに異なる組成を誇っています。その魔法は「低合金」の部分にある。マンガン、クロム、ニッケル、モリブデンなどの元素を注意深く少量添加することで、メーカーは特定の用途向けに粉末の機械的特性を調整することができる。

このように組成を正確にコントロールすることで、利点の宝庫が解き放たれる。低合金鋼の粉末は優れた特性を発揮します:

- 強度と硬度: 合金元素の添加は、純鉄粉に比べて最終製品の強度と硬度を著しく高める。

- 機械加工性: 従来の成形鋼とは異なり、低合金鋼粉末から作られた部品は優れた機械加工性を示し、複雑な形状や特徴を可能にします。

- 複雑な形状: 粉末が自由に流動する性質があるため、従来の方法では考えられなかった複雑な形状を作り出すことができる。

- ニア・ネットシェイプ・マニュファクチャリング: PMは、最終寸法に近い部品の製造を可能にし、材料の無駄や機械加工の必要性を最小限に抑える。

プロダクション・パワーハウスそのメソッドを解き明かす

では、この強大な金属の驚異を生み出す秘密を解き明かそう。この金属を作るために採用された4つの主な方法を紹介しよう。 低合金鋼粉:

1.還元法:酸化物を金属宝石に変える

鋼鉄の錆びたいとこである酸化鉄でいっぱいの隠された宝箱を想像してほしい。還元法は、水素や一酸化炭素のような還元剤を使って酸化鉄から酸素を取り除き、純粋な鉄粒子を残すことで、この宝の鍵を開ける。

長所だ:

- 成熟し、確立された技術。

- 大量生産に適したコスト効率

短所だ:

- 最終的な粉末組成のコントロールに限界がある。

- 粒子の形や大きさが不規則になることがある。

2.アトマイズ製造法:溶融金属からミクロの驚異へ

溶けた鋼鉄が雨のように降り注ぎ、固化して小さな金属滴のシャワーになることを思い浮かべてほしい。それがアトマイズの本質である。この方法では、目的の元素で合金化した溶鋼をガスや水の高圧流に通す。急速な冷却により、溶融金属は球形に近い微細な粉末に粉砕される。

アトマイゼーションには大きく分けて2つのタイプがある:

- ガス霧化: 窒素やアルゴンのような不活性ガスを使用することで、よりクリーンで制御されたプロセスを実現し、高性能アプリケーションに最適です。

長所だ:

- 粉体のサイズと形状のコントロールに優れている。

- 高品質の球状パウダーが得られる。

短所だ:

- リダクション方式に比べて高価。

- 水の霧化: 霧化媒体として水を利用するため、費用対効果の高い選択肢となる。しかし、酸化の可能性があるため、あまり重要でない用途に主に使用される。

長所だ:

- ガスアトマイズに比べ製造コストが低い。

短所だ:

- 最終パウダーの酸化リスクが高まる。

- 粉末のサイズや形態の制御が難しい。

3.メカニカルアロイング製造法:金属カクテルのシェイクアップ

高エネルギーのボールミルが、金属粉のカクテルシェーカーのような働きをすることを想像してみてください。それがメカニカルアロイングである。この方法では、あらかじめ合金化された粉末または元素粉末を高エネルギー粉砕環境に導入する。ボールと粉体粒子との激しい衝突により、破砕、溶接、拡散が起こり、最終的に所望の合金組成を持つ均一な粉体が作られる。

長所だ:

- ユニークで複雑な合金組成の作成が可能。

- 微細構造と特性の優れた制御

短所だ:

- 高いエネルギー消費と粉砕装置の摩耗。

- 粉砕媒体からコンタミネーションを引き起こす可能性がある。

4.化学製造法:完璧なパウダーのための正確なレシピ

特定の結果を得るために、適切な材料で薬を醸造することを思い浮かべてほしい。化学生産法も同様の原理で行われる。ここでは、目的の元素を含む前駆体化合物を化学反応に供し、最終的に目的とする化合物を生成する。 低合金鋼の粉末。

長所だ:

- 高純度で均質なパウダーで、組成を正確にコントロールできる。

短所だ:

- 複雑で高価なプロセスであることが多い。

特定の金属粉末モデルと用途

の世界 低合金鋼粉 は、それぞれが特定の用途に合わせて調整された、多様なオプションを誇っています。ここでは、食欲をそそる著名な10モデルを紹介しよう:

1.AISI 4140 低合金鋼粉末: 強度、靭性、加工性の優れたバランスで知られる万能の主力製品。ギア、シャフト、ファスナー、その他の構造部品によく使用される。

長所だ:

- 強度、靭性、切削性を兼ね備えている。

- 実績のある素材。

短所だ:

- 高温用途には不向き。

2.AISI 4620 低合金鋼粉末: 4140と比較して焼入れ性に優れ、高い耐摩耗性を必要とする部品に最適。ギア、スプロケット、ベアリングなどがその例。

長所だ:

- 優れた焼入れ性と耐摩耗性。

- 熱処理によく反応する。

短所だ:

- 4140に比べて延性が低い。

3.ニッケル-クロム-モリブデン(Ni-Cr-Mo)低合金鋼粉末: このクロム入りの驚異は、高温での卓越した耐クリープ性を誇る。発電部品、炉部品、圧力容器はすべて、この高温耐性の恩恵を受けています。

長所だ:

- 高温用途向けの優れた耐クリープ性。

- 耐酸化性に優れている。

短所だ:

- 合金組成のため、特殊な加工技術が必要な場合がある。

4.銅-クロム(Cu-Cr)低合金鋼粉末: 機械加工性の向上で知られるこの銅入りの不思議な素材は、生産サイクルを早め、公差を厳しくすることができます。複雑な自動車部品、ファスナー、電子部品などを考えてみてください。

長所だ:

- 高速生産のための優れた加工性。

- 耐食性に優れている。

短所だ:

- 他の低合金鋼粉末のオプションに比べ、強度が低い。

5.ステンレス鋼 316L 低合金鋼粉: 耐食性の王様であるこのパウダーは、PMに適した形状で316Lステンレスの優れた特性を誇ります。化学処理装置や船舶用部品など、過酷な環境への耐性が要求される用途に最適です。

長所だ:

- 厳しい環境下でも優れた耐食性を発揮。

- 生体適合性があり、医療用途に適している。

短所だ:

- 低合金鋼に比べ強度が低い。

- クロムとニッケルが含まれているため、コストが高い。

6.AISI 9310 低合金鋼粉末: この高合金の驚異は卓越した焼入れ性と強度を誇り、航空宇宙部品、歯車、高性能工具に最適です。

長所だ:

- 卓越した強度と硬化性。

- 優れた耐疲労性。

短所だ:

- 熱処理工程を厳密に管理する必要がある。

- 他の選択肢に比べ延性が低い。

7.軟磁性を持つ低合金鋼粉: 最適な透磁率に設計されたこれらの粉末は、トランス、インダクター、その他の電磁部品の構成要素である。

長所だ:

- 特定の磁気特性に合わせて調整。

- 複雑な磁気コア形状の作成が可能。

短所だ:

- 他の選択肢に比べ、機械的強度に限界があるかもしれない。

8.高密度用途向け低合金鋼粉末: ある種の粉末は、最終的なPM部品において理論密度に近い密度を達成するよう特別に設計されています。これは、ギアやベアリングのような重要な用途に優れた機械的特性をもたらします。

長所だ:

- 高密度を実現し、機械的性能を向上。

- 寸法安定性に優れている。

短所だ:

- 完全な高密度化を達成するには、特殊な加工技術が必要な場合がある。

9.積層造形用低合金鋼粉末: 3Dプリンティングの世界はPMの力を受け入れている。これらのパウダーは、バインダージェッティングやレーザー焼結のような積層造形プロセス用に最適化されており、複雑なニアネットシェイプのコンポーネントを作成することができます。

長所だ:

- アディティブ・マニュファクチャリング技術に対応。

- 複雑な形状の作成が可能。

短所だ:

- 最適な特性を得るためには、特定の後処理技術が必要な場合がある。

10.カスタム低合金鋼粉末: PMの素晴らしさは、そのカスタマイズの可能性にある。製造業者は、アプリケーションの特定のニーズを満たすために、独自の粉末組成物を作成することができます。これは、様々な産業における革新的なソリューションの扉を開くことになる。

長所だ:

- 粉体組成を精密に制御し、オーダーメイドの特性を実現。

- アプリケーションに特化したソリューションの開発が可能。

短所だ:

- カスタムパウダーの開発と認定には時間とコストがかかる。

の利点と限界 低合金鋼粉末

長所と短所を天秤にかける:バランスのとれた視点

低合金鋼粉は魅力的なメリットを提供しますが、他の素材と同様、それなりの制約があります。その両面を深く掘り下げることで、十分な情報に基づいた決断ができるようになります。

メリット

- 優れた機械的特性: 低合金鋼の粉末は、純鉄の粉末に比べて強度、硬度、耐摩耗性が向上しています。そのため、過酷な用途にも耐えることができます。

- 設計の柔軟性: パウダーは流動性があるため、従来の製造方法では困難または不可能であった複雑な形状を作り出すことができる。これにより、革新的な製品デザインの扉が開かれる。

- ニア・ネットシェイプ・マニュファクチャリング: PMは、最終寸法に近いパーツの製造を可能にし、材料の無駄や機械加工の必要性を大幅に削減します。これはコスト削減と生産効率の向上につながります。

- 材料効率: 低合金鋼粉末は、優れた材料利用率を提供します。スクラップを発生させる従来の方法とは異なり、PMは出発材料をほぼ完全に利用することができます。

- 寸法精度: PMプロセスは、公差の厳しい部品の製造を可能にし、大規模な後処理工程の必要性を最小限に抑えます。

- テーラーメイドの特性: 合金元素を注意深く制御することで、製造業者は、ターゲットとする用途に特化した特性を持つ粉末を作ることができる。

制限:

- 制作費: 従来の金属バルク加工と比較すると、PMは、特に大量生産の場合、コスト高になる可能性がある。粉末そのもののコストと、関連する特殊な設備がこの要因の一因である。

- 部品サイズの制限: 現在のPM技術では、経済的に生産できる部品のサイズに限界がある。複雑な形状は可能だが、大型部品は従来の方法の方が適しているかもしれない。

- パウダーの分離: 取り扱いや保管中に、より細かい粉末粒子がより粗い粉末粒子から偏析することがあります。これは、最終的な部品特性のばらつきにつながる可能性があり、慎重な取り扱い技術が要求されます。

- プロセスの複雑さ: PMには、粉末の製造から成形、焼結までの一連の工程が含まれる。最終的な部品に望ましい特性を持たせるためには、各工程を正確に制御する必要がある。

- 後処理の要件: 用途によっては、PM部品が最適な性能を発揮するために、熱処理や機械加工などの後処理工程を追加する必要があるかもしれない。

よくある質問

ここでは、低合金鋼粉末の世界をさらに解明するために、よくある質問にお答えします:

Q: 低合金鋼粉末の一般的な粒子径は?

A: 低合金鋼粉末の粒径は通常10~150μmです。しかし、その粒度分布は用途や製造方法によって異なります。

Q: 低合金鋼の粉末で作られた部品の強度は?

A: 低合金鋼粉末から作られた部品の強度は、特定の粉末組成と加工パラメータに依存します。しかし、1000MPaを超える引張強度を達成することができ、要求の厳しい用途に適しています。

Q: 粉末低合金鋼部品はリサイクルできますか?

A: そうです。PMの大きな利点は、固有のリサイクル性です。スクラップ部品や余分な粉末を生産サイクルに再導入することで、廃棄物を最小限に抑え、持続可能性を促進することができます。

Q: 低合金鋼粉末の新しい用途にはどのようなものがありますか?

A: 低合金鋼粉末の将来性は計り知れません。アディティブ・マニュファクチャリング、金属射出成形(MIM)、生体適合性インプラントなどの分野では、PMのユニークな特性を活用したエキサイティングな開発が行われています。

結論として

低合金鋼粉末は、幅広い用途において魅力的な提案となります。その製造方法、特性、制限を理解することで、特定のニーズへの適合性について十分な情報を得た上で決定することができます。設計の柔軟性からネットシェイプに近い製造能力まで、低合金鋼粉末は複雑で高性能な金属部品の製造方法に革命を起こし続けています。技術が進歩し、研究が深まるにつれ、この万能材料の未来はさらに明るい可能性を約束します。

Additional FAQs About Low Alloy Steel Powder

1) What particle size distributions (PSD) are best for different PM routes?

- Press-and-sinter: 45–150 µm blends for good fill and green strength.

- Metal injection molding (MIM): 5–25 µm for high solids loading and uniform sintering.

- Binder jetting: 15–45 µm with tight PSD for spreadability and sinter densification.

2) How does water atomized vs. gas atomized Low Alloy Steel Powder affect properties?

- Water atomized: irregular particles, higher green strength, higher oxygen; cost-effective for press-sinter.

- Gas atomized: spherical, lower oxygen, superior flow, better for MIM and binder jetting where rheology and sinter density matter.

3) Which alloying elements are most common and why?

- Mn, Mo, Ni, Cr, Cu. They enhance hardenability, strength, and toughness after sintering/heat treatment while maintaining processability and cost efficiency.

4) What oxygen and carbon levels are acceptable for high-quality PM parts?

- Typical targets: O ≤0.20–0.40 wt% for water-atomized steels (lower for high-density needs), O ≤0.10–0.20 wt% for gas-atomized. Carbon set per grade (e.g., 0.2–0.6 wt%) and controlled tightly for dimensional accuracy and hardness.

5) How do you minimize distortion during sintering?

- Uniform packing density, controlled heating/cooling ramps, atmosphere control (dew point), graphite lubrication optimization, and fixturing. Post-sinter sizing and stress-relief heat treatments help.

2025 Industry Trends for Low Alloy Steel Powder

- Binder jetting grows: Automotive and industrial users ramp BJ for gears and brackets, favoring spherical or hybrid PSDs for higher green density and reduced sinter shrink.

- Tailored atomization: Hybrid gas/water atomized blends used to balance cost, flowability, and green strength.

- Inline analytics: Routine O/N/H testing and PSD-by-image analysis integrated in QC to stabilize lot-to-lot behavior.

- Energy-efficient sintering: Wider adoption of vacuum sinter-HIP and hydrogen-lean atmospheres to cut energy and improve density.

- Sustainability: Higher revert/recycle ratios with traceability and life-cycle reporting per ISO 14001/20400 guidance.

2025 Market and Technical Snapshot (Low Alloy Steel Powder)

| Metric (2025) | 値/範囲 | YoY Change | Notes/Source |

|---|---|---|---|

| Water-atomized low alloy steel powder price | $4–$9/kg | -2–5% | Distributor indices, supplier quotes |

| Gas-atomized low alloy steel powder price | $8–$18/kg | -3–6% | Alloy- and PSD-dependent |

| Typical O content (water atomized) | 0.20–0.40 wt% | Slightly down | Improved atomization + annealing |

| Typical O content (gas atomized) | 0.08–0.20 wt% | Stable | Inert processing |

| Press-and-sinter density (as-sintered, Fe–Mo–Ni) | 6.9–7.4 g/cm³ | +0.05 g/cm³ | Lube/binder and furnace tuning |

| Sinter-HIP final density (select grades) | ≥7.6 g/cm³ | Up | Automotive trials |

| Binder jetting shrinkage variability | ±0.6–1.0% | Down | Better PSD and debind profiles |

Indicative sources:

- MPIF standards (e.g., MPIF 35, testing methods): https://www.mpif.org

- ISO/ASTM for AM powders and processes (52900 series): https://www.iso.org | https://www.astm.org

- ASM Handbooks, Powder Metallurgy volumes: https://www.asminternational.org

- NIST powder metrology and sintering research: https://www.nist.gov

Latest Research Cases

Case Study 1: Hybrid-PSD Low Alloy Steel Powder for Binder Jetting Gears (2025)

Background: An automotive supplier needed improved green strength and reduced sinter distortion for BJ gears.

Solution: Blended 70% spherical gas-atomized 20–35 µm with 30% fine water-atomized 10–20 µm Fe–Mo–Ni powder; optimized binder saturation and two-stage debind; vacuum sinter + post-sinter sizing.

Results: Green strength +25%; roundness error −35%; density 7.45 g/cm³ after sinter, 7.62 g/cm³ after sizing; gear noise/vibration metrics matched machined baseline after case hardening.

Case Study 2: High-Density Press-and-Sinter using Mo–Ni Low Alloy Steel Powder (2024)

Background: Industrial OEM sought higher load capacity in compacted bearings without moving to HIP.

Solution: Water-atomized Fe–0.85Mo–1.5Ni powder with warm compaction, low-residue lubricant, and H2–N2 atmosphere with controlled dew point; followed by carbon potential-controlled sintering and tempering.

Results: As-sintered density 7.35 g/cm³; UTS 900–1050 MPa after heat treat; dimensional change within ±0.05%; wear rate reduced 18% vs. prior lot.

Expert Opinions

- Prof. Randall M. German, Powder Metallurgy Scholar and Author

Key viewpoint: “Particle morphology and carbon/oxygen control are the primary levers for predictable sintering kinetics and dimensional stability in low alloy steels.” - Dr. John Slotwinski, AM Metrology Expert (former NIST)

Key viewpoint: “For binder jetting with Low Alloy Steel Powder, PSD control and in-line O/N/H analytics are now table stakes to achieve repeatable shrink factors and mechanical properties.” - Dr. Cristina L. Branco, Materials Engineer, Automotive PM Programs

Key viewpoint: “Hybrid atomized blends can deliver the elusive balance of flow, green strength, and cost—critical for scaling PM gears and brackets.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- MPIF Standards and Design Guides (e.g., MPIF 35; test methods)

- https://www.mpif.org

- ASM International Handbooks (Powder Metallurgy; Heat Treating)

- https://www.asminternational.org

- ISO/ASTM 52900-series for AM terminology, powders, and qualification

- https://www.iso.org | https://www.astm.org

- NIST powder characterization and sintering resources

- https://www.nist.gov

- QC instrumentation and methods

- PSD: Malvern Mastersizer; Flow: Hall funnel, Carney flow;

- Interstitials: LECO O/N/H analyzers;

- Green density/strength test fixtures per MPIF

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; introduced 2025 trends with data table; included two recent case studies; compiled expert viewpoints; listed practical tools/resources for Low Alloy Steel Powder

Next review date & triggers: 2026-02-01 or earlier if MPIF/ISO/ASTM update PM and AM powder standards, OEMs release binder-jetting allowables for low alloy steels, or NIST/ASM publish new sintering/shrinkage datasets