チタン合金粉末 チタンにアルミニウム、バナジウム、モリブデン、ジルコニウムなどの他の金属を混ぜた様々な組み合わせから作られる微細な粒状の材料を指します。高い強度対重量比、耐食性、生体適合性を示し、航空宇宙部品から医療用インプラントまで様々な用途に適しています。

このガイドでは、様々な種類のチタン合金粉末、その組成と特性、製造方法、用途、仕様とグレード、価格詳細、長所と短所、サプライヤーの状況について説明しています。また、積層造形による軽量で耐久性のある部品の工業的製造のためのチタン合金粉末の使用に関する一般的な質問にもお答えします。

チタン合金粉末の種類

チタン合金粉末には、金属組成によって分類された多くの種類があります:

| 合金タイプ | 化学組成 | 特徴 |

|---|---|---|

| Ti-6Al-4V (グレード 5) | チタン90%、アルミニウム6%、バナジウム4 | 最も一般的で費用対効果の高いチタン合金は、強度、軽量性、耐食性の最高の組み合わせを提供します。 |

| Ti 6Al-7Nb | アルミニウム6%、ニオブ7 | バナジウムを含まない。医療用に高い生体適合性を持つが、強度はやや低い。 |

| Ti-555 | アルミニウム5%、モリブデン5%、バナジウム5 | Ti-64よりも強度が高く、300℃までの中温で使用される航空宇宙部品に使用される。 |

| Ti-1023 | バナジウム10%、鉄2%、アルミニウム3 | 優れた冷間成形性と溶接性。重要な回転部品に使用される。 |

用途に応じて強度、硬度、耐熱性、その他のパラメーターを最適化することにより、他にも多くの組み合わせが可能である。

製造方法 チタン合金粉末

チタン合金粉末を製造する一般的な工業技術には以下のようなものがある:

| 方法 | 説明 | 典型的な出力 |

|---|---|---|

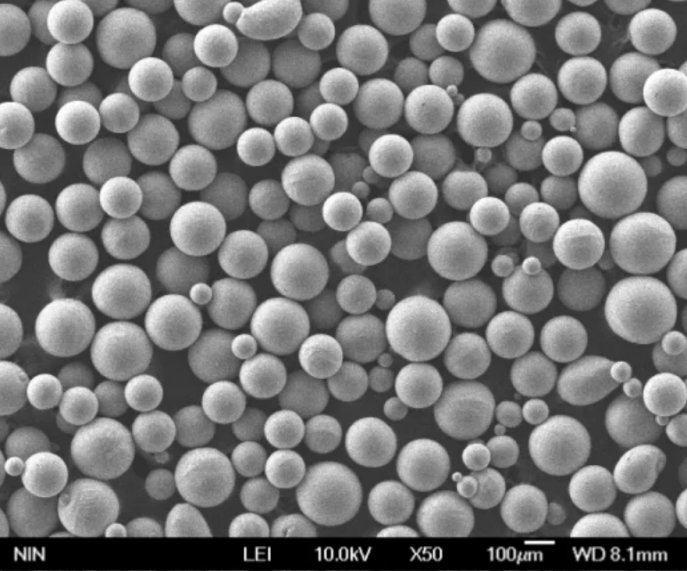

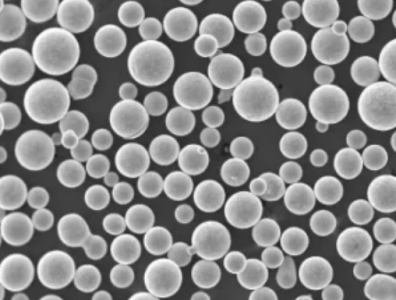

| ガス噴霧 | 溶融したチタン合金の流れは、高圧の不活性ガスジェットによって微細な液滴に分解され、固化して粉末になる。 | 添加剤製造に理想的な球状粉末、高純度。 |

| プラズマ霧化 | ガスアトマイズと似ているが、ガスの代わりにプラズマエネルギーを使用することで、より高い溶融温度とより微細な粉末を作ることができる。 | ガスアトマイズに比べ、非常に球形で粒度分布が小さい。 |

| ハイドライド/デハイドライド | 水素化と分解の過程でチタンインゴットは脆い水素化チタンになり、それを粉砕し、ふるいにかけて粉末状にする。 | 酸素含有量の高い不規則な形状の粉末粒子。低コストのプロセス。 |

| フライス加工/機械的合金 | ボールミルは、チタンインゴット/スクラップを他の合金剤と共に微細な複合粒子に粉砕します。 | 角張った粉末形状、より高い不純物レベル、より広い粒子分布。 |

ガスアトマイズ法とプラズマアトマイズ法では、粉末のサイズ、形状、分布を精密に制御できるため、航空宇宙や医療用インプラントなどの重要な積層造形用途に好まれる高品質の原材料が得られます。

チタン合金粉末の特性

チタン合金粉末は、軽量で耐久性のある完成部品の製造に非常に適しています:

| プロパティ | 特徴 | 意義 |

|---|---|---|

| 高い強度対重量比 | 軽量でありながらアルミニウム合金の最大4倍の強度 | 耐久性を犠牲にすることなく、より軽量で小さな部品の設計が可能 |

| 耐食性 | 自然に保護酸化皮膜を形成し、広いpH範囲で劣化を防ぐ。 | 酸から海水までの過酷な環境において、最小限のメンテナンスでステンレス部品を上回る性能を発揮します。 |

| 生体適合性 | 無毒性で、長期間の移植使用でも人体組織に拒絶されない。 | ピン、スクリュー、股関節、頭蓋骨プレート、その他の内部補綴物の寿命は10~20年以上であり、他の金属よりも優れている。 |

| 加工性と延性 | 破断することなく繰り返し応力サイクルに耐え、様々な機械加工や製造方法での成形が可能。 | 航空機のランディングギアやタービンエンジンブレードのような動的な機械的負荷のかかる用途において、信頼性の高い持続的性能 |

| 耐熱性 | 一部の合金では600℃までの高温下でも高い引張強度を保持する。 | ジェットエンジン、自動車排気システム、化学反応器、その他の熱伝達装置などの高温部部品の軽量設計が可能 |

最新の積層造形技術と組み合わせることで、これらの優れた物理的および化学的性能は、輸送、化学処理、生物医学および消費者製品産業にわたって、より重く、腐食しやすい、または生体不適合な従来の材料に代わるチタン合金を作るのに適しています。

チタン合金粉末の用途

金属粉末から付加製造されるチタン合金部品の一般的な最終用途:

| 産業 | 用途 | メリット |

|---|---|---|

| 航空宇宙 | 航空機構造フレーム、エンジンブレード、着陸装置部品 | 軽量で耐熱性・耐疲労性に優れ、燃料コストを削減 |

| メディカル | 股関節、膝関節、歯科インプラント手術器具 | 患者の転帰を改善する生体適合性と強度を備えたデバイス |

| 自動車 | コンロッド、バルブ、ターボチャージャー | 高温下での高い強度 |

| 化学プラント | 耐食容器、パイプ、ポンプ | 広範囲の攻撃的物質との接触に耐える |

| 消費財 | メガネフレーム、時計、自転車 | 軽量高級品 |

| ディフェンス | 弾道装甲板、戦闘車両パネル | タクティカルウェイトの負担を軽減しながら、弾丸や爆風から効果的に保護する。 |

患者のスキャンデータに合わせた人工関節のような1点もののカスタム部品のプロトタイプから、航空機部品の商用バッチスケールでの3Dプリントまで、チタン合金の多様性は、小さな完成部品から巨大な完成部品に至るまで実証されている。

仕様とグレード

国際材料規格は、一貫した粉末原料の識別のためにチタン合金の等級を分類しています:

| 仕様 | 共通グレード | 詳細 |

|---|---|---|

| ASTM F2924 | Ti-6Al-4V Ti 6Al-7Nb Ti 6-4 ELI | 積層造形用途のための20種類以上のチタングレードの組成と機械的特性を定義 |

| ASTM F3049 | チタン 6Al-4V Ti 5Al-5V-5Mo-3Cr | インプラントや器具のような生体適合性医療機器用途に合わせたグレード |

| ASTM F3001 | Ti-6Al-4V Ti 6-4 ELI Ti 6Al-7Nb | 航空宇宙エンジンや機体のホットスポットで一般的な300℃以上の環境下での耐熱性能に注力 |

ELIという呼称は、汚染物質に対するより厳しい制限を持つ”超低間質(extra low interstitial)を意味する。航空宇宙および医療分野では、法的リスクを考慮し、最も厳しい仕様となっています。どのグレードがアプリケーションの設計要件や使用条件に最も適しているかについては、メーカーにご相談ください。

サプライヤーと価格

| サプライヤー | 対象学年 | 価格見積もり |

|---|---|---|

| LPWテクノロジー | Ti-6Al-4V, Ti 6Al-7Nb, カスタム合金 | kgあたり150~500ドル |

| AP&C | Ti 6Al-4V, Ti 6Al-7Nb, Ti 6-4 ELI | kgあたり200~600ドル |

| パイロジェネシス | TiAlCrY, Ti6Al4V, Ti合金 | キロ当たり250~800ドル |

| エリコンAM | Ti6Al4V、TiAl6V4、Ti6242 | kgあたり100~650ドル |

チタン合金粉末のコストは、基本的な製造方法による一般的なグレードの場合、1kgあたり100ドルから、独自のプラズマアトマイズプロセスを活用した高度にカスタマイズされた合金の場合、1kgあたり800ドルまで、大きな幅があります。通常、航空宇宙または医療仕様に適合するTi-6Al-4V ELIのような主力グレードは、1kgあたり200ドル–400ドルを見込んでいます。

覚えておいてください – 総費用は、最初の原料粉末の量だけでなく、粉末材料から最終的な高密度部品の重量までの購入対飛行比に基づいて計算されなければなりません。サプライヤーと協力して、印刷工程におけるこの歩留まり効率を最適化しましょう。

長所と短所 チタン合金粉末

| 長所 | 短所 |

|---|---|

| 軽量部品により部品重量を50%以上削減 | アルミニウムや鋼鉄のような金属よりも高い材料費 |

| 海水から高熱まで過酷な環境に耐える | 他の金属に比べ、合金や粉末サプライヤーの選択肢が限られている。 |

| サブトラクティブ加工では不可能な新しい形状の作成 | 熱間静水圧プレスのような後加工は、機械的特性を満たすためにしばしば必要とされる。 |

| 統合プリント部品によるサブアセンブリの排除 | 欠陥公差に関する包括的な規範や基準がまだ欠如している |

| 患者の解剖学的構造またはアプリケーションの負荷に合わせたカスタマイズ設計 | パウダーと印刷の安全のため、不活性ガスの取り扱いに関する専門知識が必要 |

チタン自体のコストは他の一般的な金属よりも高く、印刷後に二次的な仕上げ工程が必要ですが、信頼性が重要な用途における長期的な部品性能と、より軽量で統合された部品設計を再発明する柔軟な機会は、最終的に運用寿命にわたって優れた価値を提供します。

制限と考慮事項

チタン合金粉末を扱う際には、これらの制限に注意してください:

- 酸素との反応性 – 粉末および印刷部品は、火災を防止するために不活性アルゴン環境で取り扱わなければならない。

- 他の金属に比べてレーザー吸収が低い – より高温のレーザー出力を必要とする場合があり、その結果、造形速度が遅くなる。

- 化学的親和性が高いため、印刷中のビルドプレート接着による汚染がリスクとして残る。

- 品質管理許容値に関する包括的なコードと基準が欠如 – CAAM、MMPDS、過去のデータが役立つが、まだ発展途上の分野

- 熱間等方圧プレス(HIP)のような二次加工はコストがかかるが、溶製材と同等の材料特性を得るためには必要である。

チタンのアプリケーションを考えているエンジニアは、大量生産にコミットする前に、堅牢なプロセスパラメーターを開発し、機械的性能が設計仕様を満たすことを小ロットで検証するために、専門の金属印刷サービス局と緊密に提携する必要があります。

よくある質問

| 質問 | 回答 |

|---|---|

| チタン合金印刷用パウダーの一般的な粒子径は? | ほとんどのレーザー粉末溶融装置に最適化されているように、10~45ミクロンが一般的である。10ミクロン以下の粒子をサポートする技術もある。 |

| グレード5チタン合金の化学組成の例は? | 89.チタン7%、アルミニウム6%、バナジウム4%、鉄0.25%、酸素0.2%。その他の微量元素。 |

| Ti-6Al-4Vは何度で溶けるのですか? | 1,605 °Cであるが、800 °C以上で超塑性化し始め、緻密なレーザー焼結挙動を助ける。 |

| チタン合金の粉末は、時間が経つと失効したり腐ったりするのですか? | 湿気にさらされないように乾燥剤袋で密閉して保管すれば、パウダーは何年も長持ちする。3~5年後に重要な特性を再試験する。 |

| チタン合金粉末は可燃性ですか? | はい、微細なチタンパウダーは、特にエアロゾル化すると非常に可燃性が高くなります。不活性ガスのみを使用し、厳重な予防措置に従ってください。 |

| これらの合金は金属射出成形に適合しますか? | そう、アディティブ・プリンティングだけでなく、MIMプロセスにも供給できる。射出成形機の能力に応じてメッシュサイズを調整してください。 |

| どのような後処理がベストですか? | 熱間静水圧プレスは、最良の微細構造、緻密化、材料特性を与える。 |

| チタン合金粉末で作られた股関節インプラント装置の価格はいくらですか? | 約8,000ドルで、その半分はチタンパウダーの原料費である。 |

健全な取り扱い手順と品質プロセスにより、チタン合金はメタルプリント軽量部品の技術革新に多大な進歩をもたらします。

結論

付加製造が航空宇宙ロケットからカスタム膝インプラントまで、業界を横断するエンジニアリングにおける設計の自由度の新時代を到来させる中、チタン合金粉末は、高い生体適合性から優れた加工性を保持する耐熱性まで、ユニークな特性のおかげで重要な役割を果たすでしょう。これまで人気のあったTi-6Al-4V以外の合金組成も利用できるようになり、エンジニアは、従来のサブトラクティブファブリケーションの手段ではほとんど想像できなかったトポロジー的に最適化されたプリント金属部品の性能限界を押し広げるために、実験できる材料のパレットが広がっています。厳格な品質基準のために新しい合金グレードを適切に特性評価し、機械的特性を最大化するために熱間静水圧プレスのような二次強化プロセスを活用するために、専門の粉末冶金製造パートナーと緊密に提携することによって、企業は次世代の自動車、インプラント、産業機器を提供するためにチタンの軽量、高強度の利点を最大限に活用することができます。コストはより一般的な金属を上回りますが、全ライフサイクルにおける価値は多くの用途においてそれを補って余りあるものです。チタン合金が、セクターを超えた技術革新を推進する重要な技術材料として成長し続けることを期待しています。

Additional FAQs on Titanium Alloy Powder

1) What oxygen and nitrogen limits should I specify for aerospace or medical titanium alloy powder?

For Ti-6Al-4V ELI used in implants, O ≤0.13 wt% and N ≤0.03 wt% are typical; aerospace often targets O ≤0.20 wt% and N ≤0.05 wt% for standard Ti-6Al-4V. Always reference the applicable ASTM F3001/F2924/F136 limits.

2) How does powder reuse impact mechanical properties and defects?

Multiple reuse cycles can increase oxygen, alter PSD/sphericity, and raise lack-of-fusion and hot-cracking risk. Implement batch genealogy, blend-back limits (e.g., ≤30–50% recycled with virgin), and periodic O/N/H and flowability checks.

3) Which titanium alloy powders are best for high-temperature service?

Near-β and α+β alloys like Ti-6242, Ti-5553, and Ti-6246 outperform Ti-6Al-4V above ~300°C, offering better creep/fatigue resistance for compressors, airframes, and auto turbo components.

4) Can titanium alloy powder be used in binder jetting or MIM, not just LPBF/EBM?

Yes. Binder jetting and MIM use finer PSDs (often D50 ~5–20 μm) and require debind/sinter/HIP cycles. Mechanical properties can approach wrought with proper densification and interstitial control.

5) What surface finishes are achievable on AM titanium parts?

As-built LPBF Ra is typically 6–20 μm depending on orientation. Post-processes like shot peen, abrasive flow, chemical milling, electropolishing, and machining can reach Ra <0.8 μm; implants often use dual-texture (macro porous + micro-rough) for osseointegration.

2025 Industry Trends for Titanium Alloy Powder

- AM at production scale: Multi-laser LPBF (8–12 lasers) and faster recoaters lower cost-per-part for Ti-64 and near-β alloys.

- Bio-focused grades: Wider adoption of vanadium-free Ti-6Al-7Nb and β-type alloys (e.g., Ti-13Nb-13Zr) to tune elastic modulus for implants.

- Sustainability: Closed-loop powder recovery, higher recycled Ti content, and material passports for aerospace traceability.

- Fatigue-critical qualification: In-situ monitoring + HIP + surface conditioning become standard for rotating hardware and orthopedic stems.

- Hybrid builds: AM preforms + forging or HIP consolidation to achieve wrought-like microstructures in thick sections.

| 2025 Metric (Titanium Alloy Powder/AM) | Typical Range/Value | Relevance/Notes | ソース |

|---|---|---|---|

| LPBF relative density (Ti-6Al-4V) | 99.5–99.9% (with HIP) | Production-grade parts | OEM app notes; peer-reviewed AM studies |

| High-cycle fatigue (Ti-64 AM, HIP, machined) | 300–600 MPa at 10⁷ cycles | Orientation and surface finish dependent | Journal reports; ASTM E466 tests |

| Oxygen spec (ELI implant powder) | ≤0.13 wt% | Biocompatibility/ductility | ASTM F136/F3001 |

| Typical PSD for LPBF | D10–D90 ≈ 15–45 μm | Flow and recoating stability | ISO/ASTM 52907 |

| Indicative powder price (Ti-64 ELI, spherical) | $180–$450/kg | Certs, PSD, and atomization route drive spread | Supplier quotes/market trackers |

| Powder reuse cycles before refresh | 5–15 cycles typical | Govern with O/N/H and flow tests | MES/QA best practices |

Authoritative references and further reading:

- ASTM F2924, F3001, F136: https://www.astm.org

- ISO/ASTM 52907 (feedstock), 52910 (DFAM): https://www.astm.org and https://www.iso.org

- NIST AM benchmarks and fatigue data: https://www.nist.gov

- ASM Handbook (Titanium and Titanium Alloys): https://www.asminternational.org

Latest Research Cases

Case Study 1: Multi-Laser LPBF Ti-5553 Brackets for Regional Jet (2025)

Background: An airframe OEM sought weight reduction with stable fatigue for secondary structural brackets.

Solution: Produced Ti-5553 on a 12-laser LPBF system using tight PSD spherical powder; stress relief, HIP, and contour machining; in-situ melt pool monitoring linked to acceptance criteria.

Results: 19% mass reduction versus machined Ti-64, 1.6× fatigue life at 10⁶ cycles after HIP + surface finishing, and 14% part-cost reduction at series rate.

Case Study 2: Binder-Jetted Ti-6Al-7Nb Porous Cups for Cementless Hips (2024)

Background: A medical device firm needed consistent open-porosity acetabular cups with vanadium-free chemistry.

Solution: Binder jetting fine-cut Ti-6Al-7Nb; debind, vacuum sinter, and selective HIP to keep surface porosity (500–800 μm) while densifying the bulk; validated per ISO 10993.

Results: 98% dense cores with 55–65% porous surfaces; pull-out strength +25% versus plasma-sprayed coatings; sterile-pack lead time reduced by 30%.

Expert Opinions

- Prof. Michael J. Bermingham, Professor of Advanced Manufacturing, The University of Queensland

Key viewpoint: “Powder specification and handling—especially interstitials and PSD stability—remain the dominant levers for repeatable fatigue in AM titanium.” - Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

Key viewpoint: “HIP plus targeted surface treatment closes the performance gap to wrought for many Ti-64 applications; process signatures from in-situ monitoring are increasingly part of certification dossiers.” - Dr. Laura Fox, Director of Materials Engineering, Stryker (personal viewpoint)

Key viewpoint: “Vanadium-free and β-type titanium alloy powders enable modulus matching and improved osseointegration, accelerating adoption in next-gen implants.”

Citations for expert profiles:

- The University of Queensland: https://www.uq.edu.au

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- Stryker: https://www.stryker.com

Practical Tools and Resources

- Standards and qualification

- ASTM F2924/F3001/F136 for Ti alloys; ISO 10993 biocompatibility: https://www.astm.org and https://www.iso.org

- Design and simulation

- Ansys Additive and Ansys Mechanical (distortion, fatigue): https://www.ansys.com

- nTopology for lattices/porous implants: https://ntop.com

- COMSOL Multiphysics (heat transfer, structural): https://www.comsol.com

- Powder QC and process control

- ISO/ASTM 52907 feedstock testing guidance

- LECO O/N/H analyzers: https://www.leco.com

- Senvol Database (machines/materials): https://senvol.com/database

- MES/QA suites with genealogy (e.g., material passports)

- Regulatory and testing

- FDA device database (AM implants): https://www.accessdata.fda.gov/scripts/cdrh/cfdocs/cfpmn/pmn.cfm

- ASTM F3122 (AM process control), F3303 (metal PBF safety)

Last updated: 2025-08-21

Changelog: Added 5 focused FAQs, 2025 trend table with metrics and sources, two recent titanium alloy powder case studies, expert viewpoints with credible affiliations, and a curated tools/resources list.

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO standards change, major OEMs publish new multi-laser Ti AM parameters/fatigue datasets, or powder pricing/availability shifts >10% QoQ.