概要

アルミニウム粉末とは、積層造形、溶射、粉末冶金プレス、溶接棒などの製造技術の原料として使用される微細なアルミニウム金属粒子を指す。粒度分布、形態、酸化物レベル、微細構造などのアルミニウム粉末の特性を制御することは、完成したアルミニウム部品の特性にとって非常に重要です。

生産にはさまざまな方法がある。 アルミニウム粉末 を含む:

- ガス噴霧

- 空気噴霧

- 爆発性ワイヤーの破片

- フライス加工と研削

- 電解プロセス

- 化学的方法

それぞれのアルミニウム粉末製造技術は、特定の用途に適した異なる特性を持つ粉末を生み出す。

アルミニウムパウダーの製造方法

| 方法 | 主な特徴 | 主な用途 |

|---|---|---|

| ガス噴霧 | 球状パウダー、中程度の酸素濃度 | メタルAM、溶射 |

| 空気噴霧 | 不規則な粉末形状、制御された酸化物レベル | 自動車部品、粉末押出 |

| 爆発ワイヤー | 非常に微細な球状粉末 | 積層造形、ロケット燃料 |

| ボールミル | 複合アルミニウム粉末 | エネルギー材料、火工品 |

| 電解 | フレーク状、角状、樹枝状パウダー | 爆発物、テルミット反応 |

| ケミカル | 超微粒子からナノスケール粒子 | 花火用組成物 |

アルミニウムパウダーの製造方法

アルミニウム粉末の製造には、要求される材料特性や最終用途に応じて、さまざまな商業的方法が用いられている:

ガス噴霧

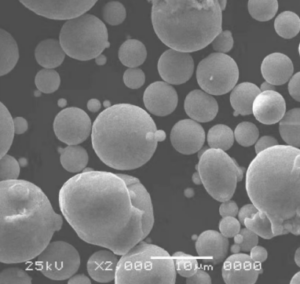

ガスアトマイズプロセスでは、溶融アルミニウムは高圧不活性ガスジェットによって微細な液滴に分解され、固化して粉末粒子になります。ガスアトマイズされたアルミニウム粉末は、処理パラメータに基づいて10ミクロンから350ミクロンの範囲のサイズを持つ球形の形状をしています。これは、液体金属アトマイズよりも低い酸素ピックアップで反応性アルミニウム粉末を製造するための主要な技術です。

| パラメータ | 説明 |

|---|---|

| 粒子形状 | 球状の形態 |

| 粒子径 | 10 – 350 μm typ. |

| 酸化物含有量 | 重量比3 |

| 生産規模 | 年間数百トン |

| コスト | より高い |

空気噴霧

エアアトマイゼーションでは、溶融アルミニウムの流れが圧縮空気ジェットによって乱され、空気中の酸素による高い表面酸化物レベルを含む微細な不規則なアルミニウム粒子が形成される。エアアトマイゼーションは、構造用P/M部品やアルミ発熱反応のための経済的で大量のアルミニウム粉末製造を容易にします。

| パラメータ | 説明 |

|---|---|

| 粒子形状 | 不規則な粒子形状 |

| 粒子径 | 20 – 180 μm |

| 酸化物含有量 | 3~8重量 |

| 生産規模 | 千トン/年 |

| コスト | 非常に経済的 |

回転電極プロセス(REP)

REP技術では、ワイヤーまたはロッド電極の形をした溶融アルミニウム金属を高速で回転させ、電気アークを使って溶かします。遠心力によって溶融液滴が排出され、特殊用途に最適な非常に微細な球状のアルミニウム粒子が生成されます。

| パラメータ | 説明 |

|---|---|

| 粒子形状 | 球形度が高い |

| 粒子径 | 5 – 60 μm |

| 酸化物含有量 | 重量比1 |

| 生産規模 | 数量減少 |

| コスト | より高い価格設定 |

ボールミル

アルミニウム金属フレーク、粒子、化学粉体の高エネルギーボール粉砕は、特殊な機械的、化学的、爆発的反応性を提供する補強微粒子を埋め込んで複合アルミニウム粉を形成するために行われる。

| パラメータ | 説明 |

|---|---|

| 粒子形状 | 扁平粒子と複合粒子 |

| 粒子径 | 1 – 100 μm |

| 酸化物含有量 | コーティング粒子 |

| 生産規模 | 小ロット |

| コスト | 中程度 |

電解プロセス

溶融塩電解プロセスでは、アルミニウムイオンが陰極に電着され、火工品に理想的な多孔質表面形態を持つ樹枝状または不規則形状の粒子が生成される。

| パラメータ | 説明 |

|---|---|

| 粒子形状 | デンドライトと不規則 |

| 粒子径 | 1 – 75 μm |

| 酸化物含有量 | モルフォロジーの高さ |

| 生産規模 | 下巻 |

| コスト | ニッチ用途に経済的 |

アルミニウムパウダー 作曲

ほとんどのアルミニウム粉末は、98%以上のAlを含む高純度アルミニウムで構成されている。組成における主な考慮点は以下の通りである:

1.合金元素

ケイ素、マグネシウム、亜鉛、その他の元素は、特定の特性を付与するために少量添加される。

| 合金追加 | 重量%範囲 | 効果 |

|---|---|---|

| シリコン | 0.5 – 12% | 硬度と耐摩耗性の向上 |

| マグネシウム | 1 – 5% | 強度の向上 |

| 亜鉛 | 1 – 8% | より高い高温強度 |

2.酸化物含有量

処理方法は、粒子表面に薄い保護酸化物層が存在するか、より重い非付着酸化物が存在するかを決定する。

| 酸化物レベル | 適合性 |

|---|---|

| <3% | 高性能合金、AM部品 |

| 3-8% | P/M構造部品 |

| 10% | テルミット、火工品 |

3.水素含有量

非常に反応性の高いアルミニウム粉末表面の取り扱いおよび保管中の水分ピックアップは、火災や爆発の危険を防ぐために監視する必要があります。湿度を最小限に抑えた雰囲気で製造することが効果的です。

特性 アルミニウム粉末

アルミニウム粉末を認定する際に考慮される主な属性には、以下が含まれる:

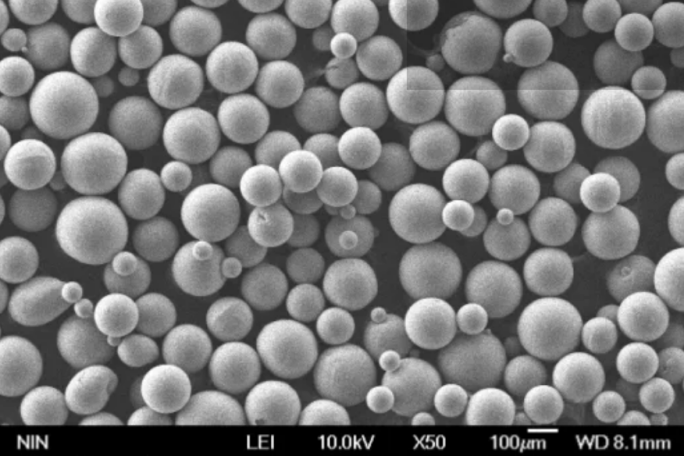

粉末粒度分布

レーザー回折式粒度分布測定装置またはふるい分析により、サブミクロンから500ミクロンの粒度分画まで、フルレンジの粒度分布測定が可能です。典型的な粒度パラメータは以下の通りです:

| パラメータ | 説明 |

|---|---|

| D10、D50、D90 | 10体積%、50体積%、90体積%の粒子が落下する以下の粒子径 |

| 平均、モーダルサイズ | 中心傾向の測定 |

| スパン = (D90-D10)/D50 | 分布の幅 –スパンが小さいほど分布が狭いことを示す |

粒子径を製造方法の能力に合わせることで、完成部品の密度と特性を最大限に高めることができる。

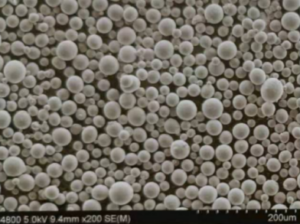

粒子の形態学

走査型電子顕微鏡は、粉末の挙動を決定する粒子形状の詳細を明らかにします。滑らかな丸みを帯びた粒子は、流動性と充填密度を向上させる。不規則な形状は、機械的インターロックを提供します。

見掛け密度とタップ密度

これらは、標準化された試験手順を用いた粉末の圧密と取り扱い挙動を示している。密度が高いほど、圧縮時の緻密化が容易になる。

| パラメータ | 典型的な範囲 |

|---|---|

| 見かけ密度 | 0.2 – 0.6 g/cc |

| タップ密度 | 0.7 – 1.3 g/cc |

フロー特性

50gのパウダーがホール流量計の漏斗を通過する時間は、バインダージェット3DPにおける層充填や粉末冶金成形におけるダイキャビティ充填時の散布性能とよく相関する。滑らかな球状粒子は、流速の向上を示す。

表面積

測定されたBETガス吸収表面積は、アルミ発熱反応や火工品燃焼性能の開始挙動に影響を与える表面酸化物層の厚さを計算するために使用される。

アルミニウム粉末の用途

反応性アルミニウム粉末のユニークな特性は、様々な産業にとって重要である:

金属積層造形

球状アルミニウム粉末は、機械要件を満たすように粉末粒度分布を分級した後、選択的レーザー溶融、電子ビーム溶融、バインダージェッティング積層造形用の原料として使用されます。

溶射コーティング

特殊な低酸化アルミニウム粉末をプラズマまたはワイヤースプレーコーティングすることで、高い反射率と耐食性を兼ね備えたアルミニウム保護皮膜を形成します。

粉末冶金

アルミニウム粉末を成形・焼結することで、他の技術では達成できない優れた寸法制御と性能を備えた、自動車部品のような大量生産の精密部品が製造される。

エネルギッシュな素材

微細なアルミニウム粉末と金属酸化物とのテルミット反応や火工品燃焼は、爆発物や推進剤から照明、ガス発生、加熱に至るまで、軍事、航空宇宙、または民生用途に強力な発熱出力を提供します。

Al-Mg合金ストリップ

圧縮されたアルミニウム粉末プリフォームは、熱間押出成形により、装甲板製造に理想的なAl-Mg合金ストリップおよびコイル状シートに加工されます。粉末冶金は、従来の鋳造合金では実現不可能な微細構造と均一性を可能にします。

仕様と規格

アルミニウム粉末製造業者は、製造雰囲気、加工技術、取り扱い手順を注意深く管理し、以下のような重要な市場の認定基準を満たさなければならない:

AMSメタルパウダー仕様

- AMS 4200 スチールショットとグリット

- 溶射用AMS 4205アルミニウム粉末

ASTM規格

- B215 ガスアトマイズ粉末用

- プレス・焼結アルミニウム粉末押出材用 B951

- ガスアトマイズによる付加製造航空宇宙部品用B937

ISO規格

- ISO 14361 溶射皮膜

- ISO 22068 アルミニウム合金ダイカストの設計

CEN規格

- EN 10204 3.1 材料品質認証

SAE航空宇宙材料規格(AMS)

- AMS 4200ショット/グリット

- AMS 4205 ガスアトマイズ・アルミニウム粉末

鉄、ケイ素、亜鉛などの不純物の化学的制限を満たすために厳格な品質管理を維持し、粉末の特性を確認することで、繊細な領域におけるアプリケーションのニーズと安全性を満たします。

アルミニウムパウダー市場分析

アルミニウム粉末の世界需要は、2027年までに160万トンに達すると推定される:

1.金属積層造形の成長

- 航空宇宙部品における軽量化のメリット

- 生体適合性Al合金製の医療用インプラントおよび器具

2.自動車軽量化の勢い

- 鋳鉄やスチールに代わるP/Mアルミニウム部品

3.反応性アルミニウム製剤の革新

- 防衛、宇宙、民間産業

国際的な主要アルミニウム粉末メーカーは以下の通りである:

| サプライヤー | 本社 | 生産能力 |

|---|---|---|

| 東洋アルミニウム株式会社 | 日本 | ガス、空気、真空霧化 |

| UCルサール | ロシア | 空気噴霧 |

| アルコア・コーポレーション | アメリカ | 空気噴霧 |

| ラックスファー・マグテック | アメリカ | ガス、空気、遠心霧化 |

| ホガナスAB | スウェーデン | 空気噴霧 |

料金設定は以下の通り:

- 生産量

- 純度レベル

- 追加スクリーニングまたは粉砕

| グレード | 価格見積もり |

|---|---|

| エアアトマイズAlパウダー | kg あたり $3 – $5 |

| ガスアトマイズ球状Al粉末 | kgあたり$15 – $30 |

| 特殊Al合金グレード | kgあたり最高50ドル |

メリットと課題

メリット

- スチールやチタンに比べ軽量化

- 他の構造用金属に比べて経済的

- 激しい発熱をもたらす反応性製剤

- リサイクル可能で再利用可能

課題

- 管理された不活性な取り扱いと保管を必要とする高熱酸化

- 機械的特性を低下させる水素脆化

- ほとんどの処方で200℃までの限定使用温度

アルミニウムパウダーを代替品と比較:

| パラメータ | アルミニウムパウダー | ステンレス鋼 | チタン |

|---|---|---|---|

| 密度 | 低い | より高い | より高い |

| コスト | 低い | 中程度 | 高い |

| 反応性 | 高い | 低い | 中程度 |

| 環境の安定性 | フェア | 素晴らしい | 非常に良い |

| 食品接触の承認 | はい | はい | 一部のグレード |

よくある質問

Q: アディティブ・マニュファクチャリング用のアルミニウム合金粉末には、通常どのような粒度分布が使用されますか?

A: 粉末プラズマ溶融法では、アルミニウムの粒子径は一般的に15~63ミクロンです。より微細な粉末は解像度を向上させますが、取り扱いが難しくなります。分布と機械パラメーターのマッチングが重要です。

Q: エネルギー製剤用のアルミニウム粉末の貯蔵寿命には何が影響しますか?

A:保管湿度によって粒子表面にアルミニウムの水酸化物や水和物が形成され、水素が放出され、可燃性の状態が蓄積される可能性があるため、時間とともに反応性が高まります。不活性密封包装と湿度管理(<30%)は不可欠です。

Q: 溶射皮膜に使用されるアルミニウム粉末の一般的な規格は何ですか?

A: FDAとUSDAが規制する重金属の厳しい化学的制限により、溶出性不純物のない仕上げコーティングを保証します。主な規格には、AMS 4205およびASTM B215があり、Fe、Si、Cuの微量元素を管理しています。溶射ワイヤー原料もISO 14361に準拠しています。

Q: バイオメディカルインプラントの積層造形には、どのようなアルミニウム合金が適していますか?

A: アルミニウム合金AlSi10Mgは、厳しい化学的要件を満たし、優れた生体適合性、強度、耐食性をチタンやステンレス合金よりも低い密度と組み合わせて提供します。球状粉末は複雑な印刷形状を可能にします。

Q: アルミニウムのP/M部品を加工する際、発火のリスクはどのように扱われますか?

A: 低温焼きなまし熱処理は、2回目の機械加工の前に行われ、残留マグネシウムとアルミニウム粒子を爆発反応状態から、より安定した金属間化合物へと変化させ、従来の機械加工を安全に行えるようにします。

Additional FAQs About Aluminum Powders

1) What PSD and morphology are optimal for aluminum powders in LPBF vs. Binder Jetting?

- LPBF: spherical, 15–45 µm or 20–63 µm (machine dependent), sphericity ≥0.93, satellites <5%, low oxide. Binder Jetting: 20–80 µm with good flow and tap density; slightly wider PSD can aid packing.

2) How do oxide and hydrogen contents affect AM part quality?

- Thick oxide films and elevated H increase lack-of-fusion and porosity, degrading fatigue. Target O typically ≤0.10–0.25 wt% for AlSi10Mg AM-grade; control humidity to keep hydrogen pickup minimal.

3) Can aluminum powders be safely reused in AM?

- Yes, with sieving and QC. Many users validate 5–8 cycles for AlSi10Mg, monitoring PSD, flow (Hall/Carney), O/H content, and part density/mechanicals. Refresh with virgin powder when trends drift.

4) Which alloys are most common for Aluminum Powders in 3D printing?

- AlSi10Mg and A357/AlSi7Mg for general use; Sc- or Zr-modified Al alloys for higher strength; 2xxx/7xxx remain challenging but progress continues with tailored scan strategies.

5) What storage/handling reduces safety risk for reactive aluminum powders?

- Use inert, dry packaging (≤30% RH), conductive containers, bonding/grounding, Class II Division 1 appropriate equipment where required, and follow NFPA 484 housekeeping and ignition control practices.

2025 Industry Trends for Aluminum Powders

- Cleaner feedstocks: Wider use of EIGA and optimized gas atomization lowers oxide and satellite fractions, improving LPBF spreadability.

- Heated build platforms: 150–250°C plate heating increasingly applied for AlSi10Mg to reduce distortion and improve density.

- Qualification rigor: COAs now include image-based sphericity, satellite %, and O/H trends; powder genealogy and reuse SPC common in aerospace/medical.

- Sustainability: Argon recirculation, higher revert content, and local atomization plants shorten lead times and cut footprint.

- Alloy innovation: More validated parameter sets for Sc/Zr‑modified Al, and binder jet + sinter routes for larger Al components.

2025 Market and Technical Snapshot (Aluminum Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade AlSi10Mg powder price | $18–$35/kg | -3–7% | Supplier/distributor indices |

| Recommended PSD (LPBF / BJ / DED) | 15–45 or 20–63 µm / 20–80 µm / 53–150 µm | Stable | OEM guidance |

| Sphericity (image analysis) | ≥0.93–0.97 | Slightly up | Supplier CoAs |

| Satellite fraction (image) | ≤3–6% | Down | Process tuning |

| Typical oxygen (AM-grade Al) | 0.10–0.25 wt% | Down | Improved atomization control |

| Validated reuse cycles (with QC) | 5–8 | Stable | O/H + sieving programs |

| LPBF density after process tuning (AlSi10Mg) | 99.5–99.9% | +0.1–0.2 pp | OEM/academic datasets |

Indicative sources:

- ISO/ASTM 52907 (Metal powders), 52908 (Process qualification), 52910 (Design for AM): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM Handbooks (Additive Manufacturing; Aluminum and Aluminum Alloys): https://www.asminternational.org

- NFPA 484 (Combustible metal powders): https://www.nfpa.org

Latest Research Cases

Case Study 1: Heated-Plate LPBF for AlSi10Mg Brackets (2025)

Background: An aerospace tier-1 aimed to reduce distortion and improve fatigue consistency on thin-wall brackets.

Solution: Gas-atomized AlSi10Mg (PSD 20–63 µm, sphericity 0.95), build plate at 200°C, contour-first scans; in-situ thermography; T6-like heat treatment.

Results: Distortion reduced 35%; relative density 99.8%; HCF life improved 1.8× at R=0.1; machining time down 12% due to better flatness.

Case Study 2: Binder Jet + Sinter A356 Housings (2024)

Background: An EV supplier sought larger Al housings without PBF size constraints.

Solution: Binder jet with 25–80 µm powder blend for high green density; debind + vacuum sinter with Mg vapor control; hot isostatic pressing for critical lots.

Results: Final density 98.5–99.2%; leak rate within spec; cycle-time reduction 28% vs. machining from billet; cost per part −18%.

Expert Opinions

- Prof. Diran Apelian, Distinguished Professor (emeritus), Metal Processing

Key viewpoint: “Atomization control and melt cleanliness set the ceiling for aluminum powder performance—lower oxide and tight PSD translate to higher density and fatigue reliability.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “For Aluminum Powders in AM, consistent O/H and satellite fraction on the CoA accelerate qualification more than incremental scan tweaks.” - Prof. Todd Palmer, Materials Science, Penn State (AM/Al alloys)

Key viewpoint: “Moderate preheat and scan strategies that stabilize melt pools are essential for minimizing lack-of-fusion in AlSi10Mg while preserving fine microstructures.”

Note: Viewpoints synthesized from public talks and publications; affiliations are publicly known.

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907, 52908, 52910; ASTM B215/B951 for aluminum powders and PM: https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST powder characterization; LECO O/H analyzers; CT for hollows/satellites: https://www.nist.gov

- NFPA 484 guidance for aluminum powder handling: https://www.nfpa.org

- Technical databases and handbooks

- ASM Digital Library (AM; Aluminum alloys): https://www.asminternational.org

- QC workflow examples

- PSD/shape: laser diffraction + image analysis/SEM

- Flow: Hall/Carney funnels, FT4 rheometer

- Process validation: density (Archimedes/CT), tensile/fatigue per ASTM E8/E466

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; introduced 2025 market/technical snapshot table with indicative sources; included two aluminum powder case studies; compiled expert viewpoints; listed practical tools/resources for Aluminum Powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update aluminum powder/AM standards, OEMs release new AlSi10Mg allowables, or NIST/ASM publish updated datasets on oxide/satellite–defect correlations