概要 3Dプリント・タングステン

タングステンはウォルフラムとも呼ばれ、高融点で硬く緻密な金属である。高温強度、硬度、耐摩耗性を必要とする用途によく使用される。

タングステンとタングステン合金の3Dプリンティングは、複雑な形状をより自由に設計し、コスト効率よく製造することを可能にする新しい技術です。3Dプリントタングステンの主な詳細は次のとおりです:

- タングステンの密度は19.3g/cm3で、最も密度の高い金属のひとつです。このため、3Dプリントされたタングステンの部品は、サイズに対して質量が大きくなります。

- 純粋なタングステンの融点は3422℃であり、非常に高い温度でも強度を維持できる。

- タングステンは硬いため、従来の方法では容易に加工できない。3Dプリンターはこの問題を回避する。

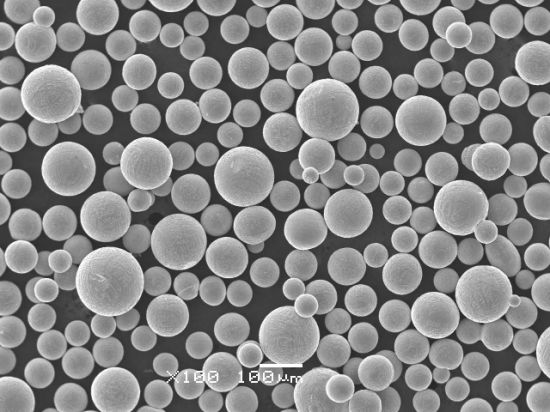

- タングステンとその合金の3Dプリントには、レーザー粉末床融合法(L-PBF)とバインダージェッティングの両方が使用できる。

- 一般的な用途では、3Dプリントされたタングステン部品の耐熱性と耐摩耗性を利用します。

タングステンを3Dプリントする装置

| タイプ | 主な特徴 |

|---|---|

| レーザー粉末床溶融法(L-PBF) | レーザーを使用して粉末材料を層ごとに選択的に溶融。優れた機械的特性を持つ高密度部品を提供します。 |

| バインダー噴射 | 液体結合剤をパウダーベッドに付着させ、粒子同士を結合させる。密度は低いが、より大きな部品に適している。 |

3Dプリンティング用材料 タングステン

| 素材 | プロパティ | 用途 |

|---|---|---|

| 純タングステン | 最高融点、密度、硬度。加工が難しい。 | 高温強度が必要な部品放射線遮蔽 |

| 炭化タングステン | 極めて硬く、他の材料を摩耗させ、切断する。脆い。 | 切削工具、金型、耐摩耗性/耐食性。 |

| タングステン合金 | タングステンとコバルト、銅、鉄、ニッケルなどとの合金。組成により特性が異なる。 | 電気接点、電極、ヒートシンク、ウェイト。 |

3Dプリントタングステンの仕様

| パラメータ | 詳細 |

|---|---|

| 部品サイズ | L-PBFで数センチまで。バインダージェッティングでより大きな部品も可能。 |

| レイヤーの厚さ | 15-100 μm(代表値 |

| 表面仕上げ | 印刷したままの表面は粗く、後加工が必要 |

| 精度 | 適切な校正により±0.1~0.15%の公差を達成可能 |

| 密度 | ≥L-PBFでは90%以上、バインダージェットでは60%以上 |

3Dプリントタングステンのサプライヤー

| サプライヤー | 主な内容 | 価格帯 |

|---|---|---|

| A社 | L-PBFタングステンの専門メーカー。幅広い素材を扱う。 | $$$$ |

| B社 | バインダージェットとL-PBF。部品サイズが大きい。 | $$-$$$ |

| C社 | 研究規模のL-PBF。少量生産。 | $$$ |

価格は、部品サイズ、生産量、使用材料、およびその他の要因によって異なります。純粋なタングステンの適度な量のための立方センチメートルあたり50〜150ドルを期待しています。

3Dプリンテッドタングステンの用途

| カテゴリー | 用途 |

|---|---|

| 放射線遮蔽 | ガンマ線、X線、中性子を遮断。医療、原子力産業で使用。 |

| 電気接点 | アーク放電や摩耗に強い。銅-タングステン合金が一般的。 |

| バラスト | 高密度はシステムのバランスをとり、安定させる。 |

| 切削工具 | タングステンカーバイドの極端な硬度は、他の材料を摩耗させる。 |

| 治具と電極 | 炉、溶接、照明などの高温に耐える。 |

高い密度、硬度、耐熱性、耐摩耗性により、タングステンは多くの要求の厳しい用途に適しています。3Dプリンティングは、複雑で最適化された形状を可能にします。

3Dプリント・タングステン・サプライヤーの選び方

信頼できるサプライヤーを選ぶことは、調達の際に重要である。 3Dプリントタングステン 部品である。以下は、考慮すべき主な要素である:

- 経験 AMタングステンで長年の経験を持つ確立された会社を探してください。彼らは一貫して高品質のコンポーネントを生産する可能性が高くなります。

- 技術力 – サプライヤーは、タングステンをうまく3Dプリントするためのパラメータや後処理などについて深い知識を持っている必要があります。彼らはあなたの仕様を満たすことができることを確認してください。

- 品質認証 – ISO 9001またはその他の規格認証を取得しているサプライヤーは、厳格な品質プロセスに従っています。その結果、より信頼性の高い製品が生まれます。

- 業界の評判 – オンラインのレビューや体験談を調べましょう。良い評判を持つ企業は、多くの場合、同様に良い顧客サービスを提供しています。

- カスタマイズ 複雑でユニークな部品形状が必要な場合は、カスタマイズが可能なサプライヤーを選択してください。

- リードタイム – 通常1-4週間を見込んでください。サプライヤがプロジェクトのタイムライン内に納品できることを確認してください。

- コスト – 複数のサプライヤーから価格見積もりを取る。部品の数量、サイズ、材質、仕上げレベル、その他コストに影響する要素を考慮してください。

- カスタマーサポート – 設計サポートを提供し、質問に答え、あらゆる問題の解決を支援するサプライヤーを選択する。

3Dプリントタングステンのサプライヤーを決定する際には、能力、品質、評判、価格、サービスなどの要素を考慮に入れてください。詳細な要件を共有し、評価するためのサンプル部品を依頼してください。

最適な3Dプリントタングステン製造のための部品設計方法

3Dプリントタングステン用の部品を設計する際には、以下の設計ガイドラインを考慮してください:

- 支柱を避け、たるみなどの不具合を防ぐため、張り出しや角度を30~45°以下に抑える。

- 応力を軽減するため、コーナーには小さな半径のフィレットを入れる。鋭利な角はひび割れの原因になる。

- 完全な圧密を確保し、破壊を防ぐために、肉厚は0.8mm以上に設計する。

- 0.2~0.3mm以下の非常に微細なフィーチャーや表面の細部は、正確に印刷されない可能性があるため避けてください。

- 反りを防ぎ、精度を向上させるために、可能な限り左右対称の形状と均一な肉厚を設計する。

- クラックを最小限に抑えるため、ティアドロップ型のエンドホール、スロット、その他の応力集中装置を含む。

- サポートされていないオーバーハングが最小になるように、部品を配置し、レイヤーの方向を決め、サポートを配置する。

- 表面加工や研削などの後加工用に、さらに0.5~1mmのストック材を確保する。

- 印刷適性、機能性、後処理、性能要件を最適化する。シンプルな方が良い場合が多い。

選択したサプライヤーと緊密に協力し、そのサプライヤー固有のプロセスやパラメータに合わせて構成された最適な設計を確定してください。よりシンプルな形状は、最も確実に印刷できる傾向があります。

3Dプリントされたタングステンパーツの後処理方法

As-printされた3Dタングステン部品は、通常、表面仕上げを改善し、最終的な寸法精度を達成するための後処理が必要です。一般的な後処理には次のようなステップがあります:

- サポート解除 – 支持構造を溶解するか、注意深く取り除く。これには、薬液浴、ウォータージェット、または手動工具を使用することができる。

- 表面加工 旋盤加工、フライス加工、ドリル加工などの従来の機械加工は、精度と仕上げ面精度を向上させます。剛性の高いセットアップと十分な潤滑剤を使用する。

- 研磨 手動研削と自動研削の両方が表面を滑らかにします。炭化ケイ素またはダイヤモンド砥粒は、タングステンの硬度に最適です。

- ラッピングとポリッシング 精密な平坦度とオングストロームレベルの表面仕上げを実現。エッジのバリ取りも可能。

- 熱処理 焼きなましは応力を緩和し、延性を高めます。熱間静水圧プレスは、内部の空隙をさらに緻密化します。

- 参加 – 溶接、ろう付け、圧入、接着剤、その他の方法を使用して、ネジ山、ファスナー、その他の部品を追加する。

- コーティング – 腐食保護、絶縁、導電性などのために、電気めっきなどの機能性コーティングを施します。

後工程では、タングステンの加工に精通した経験豊富な技術者とともに作業すること。タングステンの粉塵にさらされるなどの危険性があるため、安全上の注意を守ること。

インストールと統合 3Dプリント・タングステン コンポーネント

3Dプリントされたタングステン部品は、より大きなシステムやアセンブリに統合されたコンポーネントとして機能することがよくあります。ここでは、取り付けのベストプラクティスをご紹介します:

- タングステンは脆いので、部品の取り扱いには注意すること。適切な固定具とテンションを使用してください。

- 汚れは、性能の妨げになります。タングステンに適合する溶剤を使用してください。

- 予熱と制御された冷却により、熱衝撃による亀裂を防止します。

- 高温グリース、オイル、焼き付き防止剤、グラファイトなど。カジリや摩耗を減らす。

- 圧入、ろう付け、ファスナーなど、適切な方法で接合する。熱膨張の違いを考慮する。

- 動作温度、負荷、デューティサイクル、およびその他の動作条件を通して、部品をサイクルさせます。

- 摩耗と寿命の監視 – ひび割れ、浸食、性能の劣化がないか定期的に点検する。

タングステンのアプリケーションに精通したエンジニアや技術者の意見を参考にして、プリント部品をうまく統合してください。

3Dプリントタングステン部品の操作とメンテナンス

3Dプリンターで製造されたタングステンから最適な性能を得るには、以下の使用およびメンテナンスのガイドラインに従ってください:

- 結晶粒の成長と強度の低下を防ぐため、再結晶以下の温度に保つ。

- 衝撃荷重を制限する – タングステンは脆い。ハンマー、衝撃、急激な加熱/冷却は避けてください。

- 摩耗や損傷のチェック – ひび割れ、欠け、浸食、部品の変形がないか日常的に点検する。

- 溶剤で洗浄する –蓄積した汚染物質、破片、酸化、グリース、オイルなどを取り除く。

- 新鮮な高温潤滑剤を塗布する – 乾燥または枯渇した潤滑剤膜を補充する。

- 振動や熱サイクルの下で、時間の経過とともに緩みが生じないことを確認する。

- 電気伝導率および熱伝導率を監視 – 材料の劣化を示すあらゆる変化を検出する。

- スペアや交換品を検討する – 磨耗しやすい重要な部品のバックアップを用意しておく。

3Dプリントタングステンを使用する際は、取扱説明書を参照し、経験豊富なエンジニアや技術者の指導を受けてください。適切な安全注意事項に従ってください。

長所と短所 3Dプリント・タングステン

従来の製造方法と比較して、3Dプリントタングステンを使用することには利点と限界の両方がある:

メリット

- 機械加工では不可能な複雑形状の設計自由度

- サブコンポーネントを単一のプリント部品に統合

- カスタムパーツのジャストインタイム生産

- 低廃棄物 – 必要な量の材料のみを使用

- 製造性よりも機能性を重視した設計の最適化による軽量化

- コンポーネントをプリント内に直接組み込むことで、組み立て工程を削減します。

デメリット

- 大量生産に比べ、少量生産では部品単価が高い

- プリンター製造量に基づくサイズ制限

- 気孔があるため、展伸タングステンより強度と延性が低い。

- 仕上げと公差を改善するために後加工が必要になることが多い。

- タングステンの高温金属粉を溶解するための高い消費電力

- 現在、3Dプリント・タングステンを提供しているサプライヤーは限られている。

アディティブファブリケーションか従来のサブトラクティブファブリケーションかを決定する際には、特定のアプリケーション要件に照らし合わせて、利点と限界を比較検討します。

よくある質問

3Dプリントタングステンに関するよくある質問にお答えします:

Q: タングステンはどのような合金で3Dプリントできますか?

A:一般的な合金は、ニッケル、銅、または鉄とタングステン重合金と6〜15%のコバルトバインダーとタングステンカーバイトグレードが含まれています。少量の他の合金元素を加えることもできます。

Q: 3Dプリントタングステン部品はどのような産業で使用されていますか?

A: 航空宇宙、防衛、自動車、医療、エネルギー、照明など、高強度、高硬度、高耐熱性が求められる分野で3Dプリントタングステンが使用されています。

Q: 3Dプリントされたタングステン部品の強度と耐久性は?

A:正しく処理された場合、3Dプリントタングステンは90%以上の密度と500HVの硬度に達することができます。疲労強度は鍛造品より低いですが、多くの用途に適しています。

Q: タングステン粉の安全上の注意は?

A: タングステン粉末は、集塵システムを備えた換気の良い場所で取り扱うこと。タングステン粉を取り扱う際は、呼吸器、手袋、保護衣の着用を推奨する。

Q: 3Dプリントしたタングステンは熱処理やアニールが必要ですか?

A: 1000~1200℃のアニール処理により、層ごとの応力が緩和され、延性が向上します。HIPは内部の空隙をさらに緻密化します。

Q: 3Dプリントタングステンはどのような表面仕上げが可能ですか?

A: 印刷時の表面粗さは平均15~20μm Raですが、機械加工と研磨により、必要に応じて1μm Ra以下の仕上げが可能です。

Q: 3Dプリントしたタングステン部品を溶接やろう付けできますか?

A: はい、3Dプリント・タングステンの溶接またはろう付けは、適切なタングステン適合フィラー・メタルと手順を使用すれば可能です。接合部の設計は、残留応力を考慮する必要があります。

Q: タングステン部品の3Dプリントにはどれくらいの時間がかかりますか?

A: 印刷速度は、パラメータにもよりますが、タングステンでは通常毎時5~20mmです。大きな部品は数日かかることもあります。

Frequently Asked Questions (FAQ)

1) What powder specifications are critical for successful 3D Printed Tungsten in L-PBF and binder jetting?

- Spherical morphology, tight PSD (L-PBF: 15–45 μm; Binder Jet: 20–80 μm), low oxygen (≤0.05–0.10 wt% for structural parts), low carbon, and good flowability/tap density. For binder jetting, sinterability and green strength after debind are key.

2) How close can 3D Printed Tungsten get to wrought properties?

- With optimized parameters plus HIP, L-PBF tungsten commonly achieves ≥97–99% relative density, hardness 450–600 HV, and tensile strengths approaching wrought for some alloys; ductility remains lower due to grain morphology and residual impurities.

3) What design tactics reduce cracking in 3D Printed Tungsten?

- Elevated preheat (platform 600–900°C for L-PBF), lattice or graded sections to lower thermal gradients, generous fillets, minimized sharp corners, and scan strategies that avoid long continuous vectors.

4) When should I choose a tungsten heavy alloy (W-Ni-Fe/Cu) over pure tungsten?

- Select WHA when improved toughness and machinability are required, or when joining and impact loads are expected; use pure tungsten for maximum high-temperature strength, radiation shielding efficiency, or sputter/thermal applications.

5) What post-processing steps most improve performance?

- HIP to close internal porosity, stress relief/anneal (typically 1,000–1,200°C in vacuum/inert), precision grinding/polishing, and, where needed, diffusion bonding or brazing to integrate with other materials.

2025 Industry Trends: 3D Printed Tungsten

- High-temperature platforms: Wider availability of L-PBF systems with build plate preheat ≥800°C reduces cracking in pure tungsten.

- Binder jet maturation: Improved debind/sinter cycles deliver 92–96% density WHA components at lower cost for larger parts.

- Radiation and semiconductor tooling demand: Growth in custom shielding, collimators, wafer handling, and plasma-facing fixtures.

- Powder quality passports: Mandatory lot-level O/N/H, PSD, flow, and reuse count in COAs for regulated sectors.

- Sustainability: Hydrogen-enabled reduction lines and argon recirculation in atomization cut CO2e/kg and gas use.

2025 KPI Snapshot for 3D Printed Tungsten (indicative ranges)

| メートル | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| L-PBF build plate preheat (°C) | 400–700 | 700–900 | Reduces thermal stress/cracking |

| L-PBF relative density (pure W, %) | 94–98 | 97–99.5 | Parameter + HIP optimization |

| Binder jet final density (WHA, %) | 88–93 | 92–96 | Enhanced sinter cycles/additives |

| Oxygen in AM-grade W powder (wt%) | 0.08–0.15 | 0.04–0.10 | Improved inert handling/52907 |

| As-printed Ra (μm, vertical) | 18–30 | 14–22 | Contour + scan tuning |

| HIP time reduction vs 2023 (%) | - | 15–25 | Better powder and preheat |

References: ISO/ASTM 52907, ASTM E1019/E1409/E1447 (O/N/H), peer-reviewed AM tungsten studies, OEM application notes, NIST AM‑Bench

Latest Research Cases

Case Study 1: Crack-Resistant Pure Tungsten Heat Shields via High-Preheat L-PBF (2025)

Background: A fusion research lab needed thin-walled tungsten heat shields with minimal cracking and high dimensional stability.

Solution: Implemented 850°C plate preheat, short island scan strategy, and low-oxygen spherical powder (D50 ≈ 30 μm, O ≤ 600 ppm); post-HIP at 1,400°C and vacuum stress relief.

Results: Relative density 99.2%; cracking rate <2% of surface area (−70% vs prior process); warpage reduced 40%; service life in thermal cycling +28%.

Case Study 2: Binder Jet Tungsten Heavy Alloy Collimators for Medical Imaging (2024)

Background: An imaging OEM sought complex internal channels and reduced machining for patient-specific collimators.

Solution: Binder jetting W‑Ni‑Fe with tailored binder and catalytic debind; stepped sinter with support setters; selective machining on interfaces.

Results: Final density 94.5%; dimensional accuracy ±0.25%; internal channel surface roughness improved 22% after vibratory finishing; unit cost −18% vs machined WHA blocks.

Expert Opinions

- Prof. Susmita Bose, Materials Scientist, Washington State University

Key viewpoint: “High preheat and oxygen control are pivotal for pure tungsten in L-PBF; they determine crack suppression more than laser power alone.” - Dr. Brent Stucker, AM Industry Executive and Researcher

Key viewpoint: “Binder jetting of tungsten heavy alloys is maturing into serial production where geometry complexity and cost outweigh the absolute density of L-PBF.” - Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Powder passports linking PSD and O/N/H to CT porosity and mechanical data are accelerating cross-site qualification for 3D Printed Tungsten parts.” https://www.nist.gov/

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder feedstock characterization

https://www.iso.org/standard/78974.html - ASTM E1019/E1409/E1447: Methods for O/N/H analysis in refractory metal powders

https://www.astm.org/ - NIST AM‑Bench: Datasets and benchmarks relevant to refractory metals in AM

https://www.nist.gov/ambench - IAEA Radiation Shielding Resources: Design considerations for high‑Z materials

https://www.iaea.org/ - Plansee Knowledge Base: Tungsten materials processing and data

https://www.plansee.com/ - OEM technical notes (GE Additive, ExOne/Desktop Metal) on L‑PBF and binder jet tungsten process windows

Last updated: 2025-08-27

Changelog: Added targeted FAQs, a 2025 KPI table for 3D Printed Tungsten, two recent case studies (L‑PBF heat shields; binder jet collimators), expert viewpoints, and curated tools/resources.

Next review date & triggers: 2026-03-31 or earlier if new high-preheat L‑PBF platforms ship, ISO/ASTM standards change, or substantial advances in binder jet tungsten densities are published.