概要

アルミニウムパウダー は、アルミニウム金属から作られる微粒粉末である。そのユニークな特性により、様々な産業用途に一般的に使用されています。このガイドでは、アルミニウムパウダーの概要、製造工程、種類、特性、用途、仕様、サプライヤー、設置、操作、メンテナンスなどについて詳しく説明しています。

アルミニウムパウダーとは何ですか?

アルミニウムパウダーは、アルミニウム金属を細かく粉砕した粒状の粉末である。アルミニウム金属を細かく粉砕して粉末にしたものである。粒子の大きさは75ミクロン以下であり、微粉末である。

アルミニウム粉末は軽量で銀灰色をしており、可燃性である。また、高い熱伝導性と電気伝導性を示す。空気に触れると、アルミニウムパウダーは薄い保護酸化物層を形成し、それ以上の酸化を防ぎます。この酸化層により、アルミニウムパウダーは高温用途に使用することができます。

製造工程

アルミニウムパウダーは様々な工程を経て製造される:

機械的粉砕

この工程では、アルミニウムインゴットを機械的に粉砕し、微粉末にする。金属を粉末にするために、粉砕ボールまたはバーを備えた粉砕機が使用される。粉砕時間、速度、使用する粉砕工具を調整することにより、粉末の粒子径と形態を制御することができる。

霧化

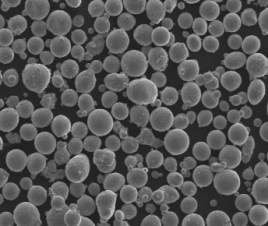

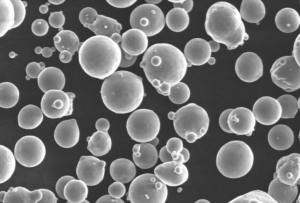

溶融アルミニウムは、圧縮空気または不活性ガスの流れの中に高圧でノズルを通してポンピングすることによって粉末に変換される。溶融物は微細な液滴に分解され、凝固して粉末粒子になります。これにより、積層造形に理想的な球状の形態を持つ粉末が生成されます。

化学的方法

アルミニウム塩は、還元剤を用いて化学的に還元され、非常に微細なアルミニウム粉末となる。一般的な還元剤には、ナトリウム、カルシウム、マグネシウム、リチウム水素化物などがあります。この方法では、粒子径と純度を正確に制御することができます。

電解

アルミニウム粉末は、アルミニウムイオンを含む溶液からの電解析出によって製造することができる。粒子径と形態は電解条件によって制御される。

アルミニウムパウダーの種類

アルミニウムパウダーには、製造方法、粒子形状、粒子径によって分類されるいくつかの一般的な種類がある:

| タイプ | 説明 |

|---|---|

| アトマイズパウダー | アトマイズにより製造される球状の粉末で、付加製造用途によく使用される。 |

| フレーク状パウダー | 機械的粉砕によって生じる不規則なフレーク状の粒子形態 |

| 粒状パウダー | 粒径75ミクロン以上の粗い粒状粉末 |

| ファインパウダー | 化学用途に適した10ミクロン以下の超微粒子パウダー |

| パイロ・パウダー | 化学還元法による高純度薄片状粉末 |

特徴

アルミニウムパウダーの主な特徴は以下の通りである:

- 軽量 – 密度 1.0-3.0 g/cm3

- シルバーグレー

- 球状または不規則な形態

- 1~1000ミクロンの粒子サイズ

- 最大237W/mKの高熱伝導率

- 電気伝導率 37.7 x 106 S/m

- 融点660

- 可燃性 – 熱、火花、または炎にさらされると発火する可能性がある。

- 酸化しやすい – 空気中で薄い酸化膜を形成する。

- 水に不溶

アルミニウムパウダーの用途

アルミニウム粉末は、その汎用性の高い特性により、いくつかの工業用および商業用の用途がある:

| 申し込み | 説明 |

|---|---|

| 花火技術 | 非常に発熱性の酸化反応により、花火、照明弾、爆薬の製造に使用される。 |

| テルミット反応 | 金属酸化物と共に使用され、アルミ発熱反応による高熱を発生させる。 |

| 付加製造 | アトマイズされたアルミニウム粉末は、選択的レーザー焼結や直接金属レーザー焼結などの付加製造に使用することができます。 |

| 自動車用塗料 | 自動車用塗料の顔料として使用され、銀色の輝きを与える。 |

| 印刷インキ | グラビアおよびフレキソ印刷用メタリックインキに使用される。 |

| 防錆顔料 | 水分と反応して酸化被膜を形成するため、塗料やコーティング剤に添加され、耐食性をもたらす。 |

| 燃料 | 固体ロケット推進薬やその他の火工品燃料に酸化剤として添加される微粉アルミニウム |

| 爆発物 | 爆薬や推進剤に添加して爆発収率を向上させる。 |

| 花火エフェクト | 花火や舞台効果などで、閃光、火花、爆発を生み出すために使用される。 |

| 溶射コーティング | 溶射によるアルミニウム・コーティング製造用原料粉末 |

アルミニウムパウダー仕様

アルミニウムパウダーは、様々な用途に合わせた様々な仕様があります:

粒子サイズ

- 超微粉 – 1~10 μm

- ファインパウダー – 10~75 μm

- 粗粉 – 75~1000 μm

粒子の形態学

- 球形

- 不規則なフレーク

- 粒状

純度

- 商用グレード – 92~98% アルミニウム

- 高純度 – 99% ~ 99.9% アルミニウム

その他の仕様

- タップ密度

- 嵩密度

- 流量

- カラー

- 点火時の損失

- 特定のメッシュサイズを通過する

アルミニウムパウダーの安全性

アルミニウム粉末は可燃性であり、粉塵爆発の危険性があるため、適切な安全対策を講じる必要がある:

- 火花、炎、熱などの着火源を避けること

- 静電気を逃がすために機器を接地する

- 火花に強い工具を使用する

- 粉塵の堆積を防ぐため、十分な換気を確保する。

- 密封容器に入れ、涼しく乾燥した場所に保管する。

- 防塵防爆型電気機器の使用

- 適切なPPEを着用すること – 手袋、ゴーグル、マスク

- 金属粉の取り扱いに関して適用されるすべての安全規則に従ってください。

アルミニウムパウダー 供給者

様々なグレードのアルミニウムパウダーを提供するサプライヤーは多い:

| サプライヤー | 所在地 | 製品紹介 |

|---|---|---|

| トーヤル・アメリカ | アメリカ | アトマイズ、フレーク状、粒状、高純度 |

| 湖南ゴールドメタルパウダー | 中国 | アトマイズ、球状、フレーク状 |

| 河南元陽パウダー | 中国 | 超微細、純粋、フレーク状 |

| ECKA顆粒 | ドイツ | フレーク、アトマイズ、合金化 |

| ヴァリメット社 | アメリカ | フレーク状、アトマイズ、高純度 |

アルミニウムパウダーの一般的な価格は、純度、粒子径、形態によって1ポンドあたり5~50ドルです。特注の粒子サイズと純度も、より高い価格設定のために注文生産することができます。

アルミニウムパウダー設備ガイド

アルミニウム粉末加工に使用される主な機器には以下のものがある:

| 設備 | 説明 |

|---|---|

| ボールミル | アルミインゴットを機械粉砕して粉末にする場合 |

| ジェットミルズ | 粒子の衝突により粉体を微粒子化する衝撃式粉砕機 |

| 空気分級機 | 粒子径による粉体画分の精密分離に |

| ふるい | 粉体を特定のメッシュサイズに分離 |

| ミキサー | 混合用、異なる粉末材料の混合 |

| ホッパー | 粉砕機から排出される粉体のハンドリング、保管、移送用 |

| ヒューム抽出 | 微細なアルミニウム粉塵を安全に捕集し、ろ過する。 |

粉砕機、分級機、ふるい、ブレンダーは、金属粉を取り扱うために特別に設計されるべきである。防爆、防塵、安全システムが重要である。

アルミパウダー施工

アルミニウム粉末処理装置は、適切な設置手順に従わなければならない:

- 機器は頑丈な土台の上に床置きすること

- 安全な積み込みと取り扱いのために、十分なクリアランスが必要です。

- 電気配線は火花に強く、関連法規に準拠していること。

- 爆発通風孔は、作業員から離して設置する。

- 十分な換気と集塵機を設置する。

- 機器の周囲に安全スクリーンを設置することができる

- 安全な動作を確認するために試運転を行うこと

すべての設置は、安全な粉体の取り扱いに関する地域の規制およびメーカーの推奨事項に従わなければならない。

アルミニウムパウダー作業

アルミニウム粉末装置の安全運転ガイドライン:

- 使用前に器具を十分に点検すること

- 推奨される割合でフィーダーを稼動させる

- 過熱を避けるために温度を監視する

- パウダーの保護酸化膜を維持する

- 吸湿を防ぐための空気湿度のコントロール

- 酸化を防ぐため、必要に応じて不活性ガスを使用する。

- 適切な防爆システムの採用

- 窒息防止のため、機器に過負荷をかけないでください

- 金属粉の標準的な安全手順に従うこと

供給速度、出力、温度などの運転パラメーターを調整することで、粒子径や形態を必要に応じて制御することができる。

アルミニウムパウダーのメンテナンス

定期的なメンテナンスが必要である:

- 装置の摩耗、漏れ、部品の緩みがないか定期的に点検する。

- ミキサーのブレード、ホッパー、エアフィルターに材料が溜まっていないかチェックする。

- 潤滑レベルを監視し、必要に応じてオイル/グリースを補充する。

- 安全装置および防爆ベントの動作を確認する。

- アース線と電気接続の完全性をテストする。

- フィルターと集塵バッグを定期的に交換する

- スケジュールに従って定期的にミル、分級機のオーバーホールを行う。

- 追跡のためのメンテナンス作業の記録管理

適切なメンテナンスは、機器の寿命と信頼性を向上させ、ダウンタイムを短縮する。また、安全上の問題も防ぐことができます。

アルミパウダーサプライヤーの選び方

アルミニウム粉末サプライヤーを選択する際の重要な要素:

- 粉末の仕様 – 粒度、形状、純度などは、用途の要件に適合する必要がある。

- アルミニウム粉末に関する技術的専門知識と経験

- パウダーの種類が豊富で、必要に応じてカスタマイズできる

- 品質認証および規制への準拠

- 安全性、持続可能性、環境方針

- 生産能力と供給の信頼性

- 少量から大量注文まで、競争力のある価格設定

- 問い合わせや技術的な質問への対応

- 近接性と輸送コスト

- 優れたカスタマーサービスとテクニカル・サポート

大量購入の前にサンプルを入手し、粉体の品質を確認すべきである。新しいサプライヤーは、そのサプライヤーが期待に応えているかどうかを慎重に評価すべきである。

アルミニウムパウダーの長所と短所

| 長所 | 短所 |

|---|---|

| 軽量で安価 | 引火性が高く、爆発の危険性がある |

| 優れた熱伝導性と電気伝導性 | 空気中で酸化しやすい |

| 反射シルバー | 汚染を防ぐために慎重な取り扱いが必要 |

| 不活性、非毒性、非磁性 | 合金形よりも構造強度が低い |

| 業種を問わない多彩なアプリケーション | 融点が低いため高温での使用は限定的 |

| リサイクル可能で持続可能 | 粉塵を吸入する危険性がある。 |

| さまざまなタイプに対応する柔軟な生産方式 | 表面酸化膜が焼結と粉末冶金を阻害する |

アルミニウムパウダーと代替品

他の金属粉末と比較して、アルミニウムには利点と欠点がある:

対スチールパウダー

- 軽量化

- 低融点

- 焼結時の構造強度が低い

- 反応性が高く、酸化しやすい

対銅パウダー

- 低コスト

- より低い密度と重量

- 電気および熱伝導率が低い

対ニッケル粉

- はるかに低コスト

- 耐食性の低下

- 低温で溶ける

対チタンパウダー

- 大幅なコスト削減

- 低い強度重量比

- 医療用としては生体適合性が低い

そのため、アルミニウムは、スチール、銅、ニッケル、チタン粉末の間で、適度なコスト、重量、特性のバランスを取っています。軽量性と導電性が優先される多くの用途において、アルミニウムは最高の価値を提供します。

アルミニウムパウダー業界の展望

世界のアルミニウムパウダー市場規模は2022年に10億ドルを超え、2023年から2030年までの年平均成長率は6%を超えると予測されている。成長の主な推進要因

- アディティブ・マニュファクチャリングと3Dプリンティング業界からの需要の高まり

- 自動車用塗料および顔料での使用増加

- 火工品・火薬類での採用拡大

- 各業界の軽量化トレンドがもたらすビジネスチャンス

- 特性を向上させた新しいアルミニウム合金粉末の開発

- 新興国の工業化需要

現在、アジア太平洋地域がアルミニウム粉末市場の45%以上のシェアを占めている。しかし、付加製造での採用が増加しているため、北米と欧州も重要な消費者である。業界の大手企業には、Alcoa、Toyal America、ECKA Granules、Henan Yuanyang Powderなどがある。

全体として、業界の見通しは、セクターを超えた多様な用途と技術の進歩に支えられ、引き続き明るい。課題としては、不安定な原料価格、労働安全性の向上の必要性、環境への配慮などが挙げられる。

よくある質問

Q: アルミニウムパウダーはどのように作られるのですか?

アルミニウムパウダーは、機械的粉砕または噴霧化プロセスを用いてアルミニウム金属を細かく粉砕して粉末にしたものである。アルミニウムのインゴットやスクラップは粉砕されて粉末になり、その後粒度によって分類されます。

Q: 噴霧アルミニウム粉とは何ですか?

アトマイズ・アルミニウム粉末は、溶融アルミニウムを高圧ノズルから圧送することにより製造されます。溶融アルミニウムは微細な液滴に分解し、凝固して積層造形用途に理想的な球状の粉末粒子になります。

Q: アルミニウム粉末の一般的な粒子径はどのくらいですか?

アルミニウム粉末の粒子は1~1000ミクロンである。微粉は10~75ミクロン、粗粉は75~1000ミクロンである。1~10ミクロンの超微粉も製造される。

Q: アルミニウムパウダーを扱う際のリスクは何ですか?

アルミニウム粉末は可燃性であり、粉塵爆発を起こしやすい。引火、爆発、吸入を防止するための予防措置が必要である。適切な接地、換気、安全装置を使用しなければならない。

Q: アルミニウムパウダーにはどのような用途がありますか?

主な用途としては、火工品、添加剤製造、塗料、顔料、爆薬、推進剤、溶接、テルミット反応、焼結によるアルミコーティングや部品の製造などがある。

Q: アルミニウムパウダーは酸化したり腐食したりしますか?

アルミニウム粉末は空気に触れると表面に薄い酸化被膜を形成する。これは、下地のアルミニウムをさらなる酸化から保護する。しかし、酸化層は焼結を阻害し、導電性を低下させます。

Q: アルミニウムパウダーに代わるものは何ですか?

代替材料としては、鉄、銅、ニッケル、チタンなどの金属粉がある。しかし、アルミニウムはこれらの素材の中では軽量で価格も手ごろな選択肢を提供します。

Q: アルミニウムパウダーはどのように保管すべきですか?

アルミニウム粉末は、酸化および爆発の危険を防ぐため、湿気、熱源、炎、火花を避け、涼しく乾燥した密閉容器に保管する必要があります。

Frequently Asked Questions (Supplemental)

1) What particle size distributions are best for different aluminium powder applications?

- LPBF/SLM: 15–45 μm spherical, low oxide; Binder jetting/MIM: 10–25 μm for packing and sinterability; Thermal spray: 15–63 μm; Pyrotechnics/thermite: application‑specific, often <75 μm, with strict moisture control.

2) How does oxygen and moisture affect aluminium powder performance?

- Higher surface oxide and absorbed moisture reduce flowability and inhibit sintering and conductivity. Specify low O (typically ≤0.20 wt% for AM‑grade Al) and store in dry, sealed containers with desiccant; purge with inert gas when feasible.

3) Can recycled aluminium feedstock be used to make high‑quality atomized aluminium powder?

- Yes, with tight impurity control (Fe, Si, Cu, alkali, and moisture), filtration, and degassing. Many suppliers now offer 20–40% certified recycled content with powder passports documenting chemistry and interstitials.

4) What post‑processing improves mechanical properties of AM parts printed with aluminium powder?

- HIP to close porosity; solution + aging for precipitation‑strengthened alloys (e.g., AlSi10Mg T6‑like); shot peening or bead blasting followed by machining/electropolish to reduce Ra and fatigue initiation sites.

5) How many reuse cycles are acceptable for aluminium powder in LPBF?

- With sieving, blend‑back, and monitoring PSD, O/N/H, and flow, 5–8 cycles are commonly qualified. Set limits based on mechanical property drift and defect analytics specific to your machine and alloy.

2025 Industry Trends and Data

- Green/blue laser adoption: Improved absorptivity for aluminium powder enables higher productivity and density on Cu/Al platforms.

- Powder passports: Lot‑level traceability including chemistry, PSD, O/N/H, reuse counts, and EHS data is becoming standard in RFQs.

- ESG momentum: Argon recirculation, heat recovery, and recycled content programs reduce CO2e and total cost.

- Safety upgrades: Wider deployment of dust hazard analysis (DHA), ST‑class explosion venting, and real‑time dust sensors in powder rooms.

- Market growth: Automotive lightweighting and electronics thermal management drive AlSi and high‑conductivity Al alloys in AM and thermal spray.

| KPI (Aluminium Powder), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF AlSi10Mg density (as‑built) | 99.0–99.4% | 99.4–99.8% | Mechanical + leak‑tightness | OEM/peer‑reviewed data |

| Chamber O2 during Al LPBF (ppm) | ≤1000 | 100–300 | Oxide/soot control | Machine vendor guidance |

| Build rate improvement with green lasers | - | +10–25% | Throughput | AMUG/Formnext 2024–2025 |

| Qualified powder reuse cycles (LPBF Al) | 3–6 | 5–8 | Cost/ESG | Plant case studies |

| Recycled content in Al powder feed | 5–15% | 20–40% | ESG reporting | EPD/LCA disclosures |

| Oxygen (wt%) in AM‑grade atomized Al | 0.20–0.35 | 0.10–0.20 | Densification, properties | ISO/ASTM 52907 passports |

| Incident rate reduction with DHA + monitoring | - | −20–35% | 安全性 | Industry safety reports |

Authoritative resources:

- ISO/ASTM 52907 (powder characterization) and 52904 (LPBF practice): https://www.iso.org

- ASTM B822/B214 (PSD), B212/B213 (density/flow), E1226 (dust explosibility), NFPA 652/484 (combustible metals): https://www.astm.org and https://www.nfpa.org

- ASM Handbook: Additive Manufacturing; Aluminum and Aluminum Alloys: https://dl.asminternational.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

Latest Research Cases

Case Study 1: Green‑Laser LPBF of AlSi10Mg Heat Sink Fins with Higher Throughput (2025)

- Background: An electronics OEM needed thinner fins and higher production rates for LED modules using aluminium powder.

- Solution: Switched to 515 nm green laser LPBF with gas‑atomized AlSi10Mg (D10–D90 = 18–43 μm, O ≤0.16 wt%), chamber O2 ≤250 ppm, optimized contour/hatch, then T6‑like heat treatment.

- Results: As‑built density 99.5%, post‑treat thermal conductivity +10% vs. IR‑laser baseline; build time −19%; first‑pass yield +12%; surface Ra improved from 12 μm to 8 μm after optimized contouring.

Case Study 2: Binder‑Jetted Aluminium Alloy Brackets with Sinter‑HIP for Lightweighting (2024)

- Background: A mobility startup sought lower‑cost, lightweight brackets with complex internal lattices.

- Solution: Fine aluminium powder (D50 ≈ 20 μm) with tailored binder; controlled debind/sinter followed by HIP; powder passport plus SPC on shrinkage and density.

- Results: Final density 99.2%; mass reduction 28% vs. machined 6061; tensile UTS 320–340 MPa; unit cost −15% at 5k units/year; CT reject rate −30%.

Expert Opinions

- Dr. Todd Palmer, Professor of Materials Science, Penn State CIMP‑3D

- Viewpoint: “For aluminium powder in LPBF, interstitial control and gas‑flow design are decisive—tight PSD alone won’t guarantee density or fatigue performance.”

- Prof. Ian Gibson, Additive Manufacturing Scholar, University of Texas at Arlington

- Viewpoint: “Green/blue lasers are shifting aluminium from ‘difficult’ to ‘production‑ready,’ but consistent post‑processing and digital traceability remain essential.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Powder passports tied to in‑situ monitoring reduce qualification time and raise confidence, especially for recycled‑content aluminium powders.”

Affiliation links:

- Penn State CIMP‑3D: https://www.cimp-3d.psu.edu

- University of Texas at Arlington: https://www.uta.edu

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

Practical Tools/Resources

- Standards and safety: ISO/ASTM 52907; ISO/ASTM 52904; ASTM B822/B214/B212/B213; NFPA 484 and 652 for combustible metals; ASTM E1226 for dust explosibility testing

- Metrology: Laser diffraction PSD; SEM for morphology; LECO O/N/H analyzers (https://www.leco.com); hygrometers for powder room RH

- Design/simulation: nTopology for lattice heat sinks; Ansys Additive/Simufact Additive for distortion and scan strategy; Thermo‑Calc for phase prediction

- QA/monitoring: Layer imaging and melt‑pool analytics (EOS, SLM Solutions, Renishaw); CT scanning for porosity; SPC templates for powder reuse tracking

- Databases: Senvol Database (https://senvol.com/database); MatWeb (https://www.matweb.com); NIST AM Bench datasets

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs; inserted 2025 trend KPI table with standards and safety references; provided two case studies (green‑laser AlSi10Mg heat sinks and binder‑jet aluminium brackets); added expert viewpoints with affiliations; compiled practical standards, safety, QA, simulation, and database resources for Aluminium Powder.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM/NFPA standards update, major OEMs publish new oxygen/reuse specs, or new datasets on green/blue laser processing and recycled‑content aluminium powders are released.