バナジウム球の概要

バナジウム球 は、純粋なバナジウムまたはバナジウム合 金から作られた固体の金属球である。バナジウムは、高強度、低密度、耐食性に優れ、様々なエンジニアリング用途に使用される機械加工球の優れた材料です。

バナジウム球の主な詳細

- バナジウム金属製、またはバナジウム-チタン、バナジウム-クロムなどの合金製

- 高い強度対重量比

- スチールより強く、アルミニウムより軽い

- 耐腐食性、耐酸性、耐アルカリ性

- 非磁性で熱伝導性が良い

- ミリメートルからメートル径まで幅広いサイズに対応

- 機械加工、鋳造、粉末冶金によって製造される。

- ボールベアリング、ウェイト、カウンターウェイト、ジャイロのイナーシャなど。

- 航空宇宙、自動車、産業機器、科学機器に使用

本ガイドでは、バナジウム球の組成、特性、製造、用途、仕様について詳しく解説しています。

バナジウム球の組成

バナジウム球は、下表に示すように、純粋なバナジウム金属またはバナジウムを主成分とする合金で構成されている:

| 素材 | バナジウム含有量 | その他の要素 |

|---|---|---|

| 純粋バナジウム | 99.7-99.9% | – |

| バナジウム・チタン | 85-99% | 1-15% チタン |

| バナジウム・クロム | 90-97% | 3-10% クロム |

| バナジウム-アルミニウム | 85-98% | 2-15% アルミニウム |

純粋なバナジウムは柔らかいため、チタン、クロム、アルミニウムなどの他の金属を少量加えて強化する。低密度、耐高温性、耐食性といったバナジウムの有益な特性を維持するため、バナジウムの含有量は高く維持されている。

バナジウム球の特性

バナジウム球体は、以下のような物理的、機械的、熱的、化学的特性のユニークな組み合わせを持っている:

| プロパティ | 価値 |

|---|---|

| 密度 | 6.11 g/cm3 |

| 融点 | 1910 °C |

| 引張強度 | 200-1200 MPa |

| ヤング率 | 128 GPa |

| ポアソン比 | 0.37 |

| 熱伝導率 | 30 W/m-K |

| 熱膨張 | 8.4 x 10-6/K |

| 抵抗率 | 182マイクロオーム・cm |

| 耐食性 | 素晴らしい |

高強度で低密度のバナジウム球体は、鋼のような一般的な合金と比較して、優れた強度対重量比を提供する。優れた耐食性により、酸性やアルカリ性の環境でも使用できる。非磁性と耐高温性により、バナジウムは特殊用途に適している。

バナジウム球の用途

バナジウム球のユニークな特性は、以下の用途に適している:

| 申し込み | 用途 | メリット |

|---|---|---|

| ボールベアリング | 航空機、タービンなどのベアリング | 高強度、耐食性 |

| カウンターウェイト | 石油掘削装置、船舶のカウンターウェイト | 高密度、非磁性 |

| 弾薬 | 貫通弾、対戦車弾 | 密度、硬度 |

| スポーツ用品 | ゴルフクラブヘッド、自転車部品 | 強さ、軽さ |

| 航空宇宙 | エンジン部品、機体 | 高温での強度 |

| 自動車 | バルブリフター、コンロッド | 硬度、耐疲労性 |

| 原子力 | 制御棒スリーブ、圧力容器 | 耐食性 |

| メディカル | 関節置換術 | 生体適合性、硬度 |

バナジウム合金は、重要な用途で要求される強度、重量、耐食性、高温安定性を最適に組み合わせた球体を可能にする。

バナジウム球の仕様

バナジウム球は、以下のような仕様で、様々な用途向けに幅広いサイズとグレードで生産されている:

直径

- 1mmから2mの範囲

- 標準サイズ 6 mm ~ 300 mm

- 特注径も可能

グレード

- 純バナジウム純度99.7

- チタン、クロムなどとの合金。

表面仕上げ

- 精密研削加工

- Ra 0.2 μmまでの表面粗さ

- 鏡面研磨仕上げが可能

球形度

- 0.001mmまでの公差

- 真円度0.005 mm

バナジウム球規格

| スタンダード | 説明 |

|---|---|

| ASTM B783 | バナジウム棒の標準仕様 |

| AMS 7787 | V-Ti合金の組成 |

| AMS 7796 | V-Cr合金の組成 |

| AMS 7808 | V-Al合金の組成 |

| ISO 3290 | 寸法、公差、表面仕上げ |

信頼できるメーカーは、化学、品質、技術仕様について、ASTM、AMS、またはISO規格に適合するバナジウム球を認証している。

バナジウム球製造

バナジウム球は以下の方法で製造できる:

キャスティング

- 鋳型に鋳込まれた溶融バナジウム合金

- 大口径の球体を使用可能

- 表面研磨/機械加工が必要

機械加工

- CNC旋盤で加工されたバナジウムの棒/ロッド

- 高精度の直径と仕上げ

- 小径に限る

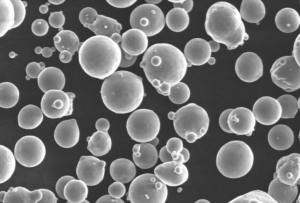

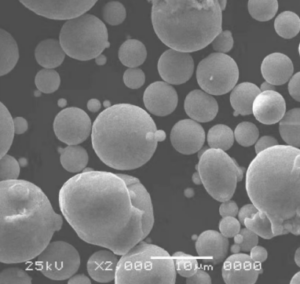

粉末冶金

- バナジウム粉末の圧縮焼結

- ニアネットシェイプ球

- ポロシティとインクルージョンの可能性

適切な熱処理と品質管理手順が実施され、球体が必要な金属組織と機械的特性を持つことが保証される。

バナジウム球 供給者

| 会社概要 | 所在地 | 製品紹介 |

|---|---|---|

| ワウ・チャン | アメリカ | 直径1-12″の球体 |

| エッジテック工業 | 英国 | 3~20mmの球体 |

| VTKメタルスフィア | ロシア | 10 mm – 2 m 球体 |

| 寧波タングスファレ | 中国 | 直径2~150mm |

顧客の要求や仕様に合わせてバナジウム球を製造する専門メーカーは、世界中に一握りしかない。

バナジウム球価格

- 1kgあたり5~500ドル

- 等級、サイズ、数量、公差要求による

- 小さい球体ほどkg単価が高い

- カスタム合金は純バナジウムより高い

- 真球度/仕上げ公差が厳しいとコストが高くなる

- 大口OEM価格の交渉も可能

バナジウム球の取り扱いと保管

- 適切な PPE を使用すること。

- 表面を傷つける落下を避ける

- 清潔で乾燥した環境で保管すること

- 湿気や酸・アルカリから密閉しておくこと

- 表面にほこりやごみが堆積するのを防ぐ

- 輸送中の接触による損傷を避けるため、適切な梱包を行うこと。

バナジウム球の安全に関する注意事項

| ハザード | 注意事項 |

|---|---|

| ヘビーウェイト | 大きな球体を扱うには吊り具を使う |

| シャープなエッジ | 耐切創性の手袋を着用し、取り扱いに注意すること。 |

| 目の怪我 | 機械加工/研削の際は安全ゴーグルを着用すること。 |

| スリップの危険 | こぼれた球体はすぐに洗浄すること |

| 反応性 | 強酸/強アルカリとの接触を避ける |

- 危険有害性の詳細については、安全データシートをお読みください。

- 暴露により炎症が生じた場合は、医師の手当てを受けること

バナジウム球の検査と試験

| 試験方法 | 測定パラメータ |

|---|---|

| 寸法検査 | 直径、真球度、表面仕上げ |

| 硬度試験 | リーブまたはロックウェル硬度 |

| 化学分析 | ICP-OES/MSによる品位の確認 |

| 微細構造試験 | 粒度、健全性 |

| 引張試験 | 強度、延性 |

| 静水圧試験 | 圧力球のリーク検出 |

| 非破壊検査 | 超音波、磁性粒子、渦電流 |

製造中および製造後に球体の複数の品質保証チェックが行われ、仕様に準拠していることが確認される。

バナジウム球の利点と限界

| メリット | 制限事項 |

|---|---|

| 高い強度対重量比 | 比較的高価な素材 |

| 優れた耐食性 | 大口径の在庫に限りがある |

| 高温で優れた性能を発揮 | 汚染されると脆化しやすい |

| 一定の密度で非磁性 | 加工が難しく、ダイヤモンド工具が必要 |

| 生体適合性、無毒性 | カジリや焼付きが発生しやすい |

| 滑らかな表面仕上げが可能 | 500℃以上の空気中では表面酸化が遅い |

バナジウム球には多くの利点があるが、制約があるため、すべての用途に適するとは限らない。使用条件に応じて適切な材料を選択することが重要である。

バナジウム球と代替材料の比較

| 素材 | 密度 | 強さ | 耐食性 | 高温安定性 |

|---|---|---|---|---|

| バナジウム | ミディアム | 高い | 素晴らしい | 素晴らしい |

| スチール | 高い | ミディアム | 中程度 | 貧しい |

| チタン | 低い | ミディアム | グッド | 中程度 |

| タングステン | 非常に高い | 高い | 貧しい | 素晴らしい |

| クロム鋼 | 高い | 非常に高い | グッド | 中程度 |

| セラミックス | ミディアム | 低い | 素晴らしい | 素晴らしい |

金属の中では、バナジウムが強度、密度、耐食性、高温安定性を最もよく兼ね備えている。セラミックは耐食性に優れているが、靭性は低い。重要な性能要件に基づいて、最適な材料を選択することができる。

バナジウム球に関するよくある質問

Q:バナジウム球を使う主な利点は何ですか?

A: バナジウム球は、鋼鉄に比べて優れた強度重量比を持ち、他の材料では早期に破損してしまうような腐食性の高温環境でも優れた性能を発揮します。

Q:バナジウム球はどのような産業で最も多く使用されていますか?

A: 航空宇宙産業、自動車産業、スポーツ用品産業、原子力産業、防衛産業は、重要な性能を必要とするため、バナジウム球の主要な消費者である。

Q: バナジウム球は非磁性ですか?

A:はい、バナジウム金属とその合金は透磁率が非常に低いので、バナジウム球は基本的に非磁性です。

Q: バナジウム球の価格は何で決まるのですか?

A: バナジウム球の価格は、バナジウムの等級、直径、球形度 の許容誤差、数量、加工方法によって決まる。公差が厳しく、エキゾチックな合金はより高価です。

Q: バナジウム球の最大サイズは?

A: バナジウム球は直径2メートルまで製造されていますが、一般的な最大サイズは直径0.3メートル程度です。0.5メートルを超える大きなサイズは、特注加工が必要です。

Q:バナジウム球は航空宇宙産業でどのように使われていますか?

A: バナジウム球は、タービンエンジンや機体の高性能ベアリングとして使用されています。また、密度が一定であるため、カウンターウェイトとしても機能します。

Q:バナジウム球は有毒ですか?

A: 固体状では、バナジウム金属合金は毒性が低く、生体用インプラントによく使用される。しかし、バナジウム化合物の摂取や吸入は危険である。

Q: バナジウム球に他の金属をメッキできますか?

A: はい、バナジウム球体は、機能的または装飾的な目的で、クロム、ニッケル、チタンなどの金属を電気めっきしたり、スプレーコーティングしたりすることができます。

Q: バナジウム球は品質管理のためにどのように検査されるのですか?

A: 寸法公差、化学組成、硬度、微細構造、表面仕上げ、その他の特性は、ゲージ、スペクトロメトリー、メタログラフィー、その他の方法で検査されます。

Q:バナジウム球の取り扱いにはどのような注意が必要ですか?

A: 球体を取り扱う際には、手袋、ゴーグル、安全靴などの適切なPPEを着用すること。球体を持ち上げたり運んだりする際には、球体を落とさないように注意してください。

Q: バナジウム球は、使用後に再利用やリサイクルが可能ですか?

A: バナジウム合金はリサイクル性に優れている。使用中に汚染や劣化がなければ、使用済みの球体を再溶解して再利用することができます。

Additional FAQs About Vanadium Spheres

1) How should Vanadium Spheres be heat treated to balance strength and toughness?

- For V–Ti and V–Cr alloys, use vacuum or high‑purity argon furnaces. Typical sequence: stress‑relief at 450–600°C, solution/anneal 800–950°C with controlled cool, then optional aging 400–550°C. Avoid oxygen/nitrogen pickup to prevent embrittlement.

2) What surface finishes are practical for precision Vanadium Spheres?

- Precision ground Ra ≤0.2–0.4 μm is common; mirror polish to Ra ≤0.05 μm is achievable with diamond, alumina, and final colloidal silica. Maintain low contact pressure to limit galling.

3) How do alloying elements affect non‑magnetic behavior?

- Pure vanadium and most V–Ti/V–Al alloys remain effectively non‑magnetic (very low relative permeability). Additions of Cr can slightly raise susceptibility but typically stay low enough for gyro/counterweight use.

4) What are best practices to prevent galling/seizing in bearing applications?

- Use dissimilar counterface materials or hard coatings (TiN, DLC), apply MoS2/PTFE solid lubricants, maintain clean surfaces (ISO 4406 cleanliness targets), and manage contact stress below critical thresholds.

5) Are Vanadium Spheres suitable for corrosive chloride or acidic environments?

- Yes for many conditions; V–Cr and V–Al alloys improve passivation. For hot, reducing acid service, consider protective coatings or select alternative alloys (e.g., Ni‑based) after ASTM G48/G150 screening.

2025 Industry Trends for Vanadium Spheres

- Aerospace and space systems: Higher demand for non‑magnetic precision counterweights and reaction wheel ballast in small satellites.

- Additive and near‑net manufacturing: Growth in PM/AM preforms followed by precision machining to reduce scrap on large diameters.

- Coatings for durability: Wider adoption of DLC/TiN and PVD multilayers to mitigate galling and improve wear in dry or vacuum environments.

- Supply stability: Diversified vanadium sources and recycling programs temper price swings; more traceability via digital material passports.

- Standards and QC: Expanded use of ultrasonic/eddy‑current NDT and tighter roundness specs for guidance/gyro applications.

2025 Market and Technical Snapshot (Vanadium Spheres)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| Commercial purity (CP) V price | $25–$45/kg | -3–5% | Commodity reports, recycler inputs |

| Precision sphere roundness (aerospace) | ≤0.005–0.010 mm | Tighter | Supplier specs, ISO 3290 alignment |

| Common diameters for precision use | 6–100 mm | Stable | Aerospace/industrial demand |

| Typical surface finish after polish | Ra 0.05–0.20 μm | Improved | Advanced slurry/fixture methods |

| Coated sphere adoption (DLC/TiN) | 20–35% of precision orders | Up | Supplier surveys |

| NDT coverage (UT/EC) on critical lots | 100% | Up | QA plans, customer mandates |

Indicative sources:

- ISO 3290 (rolling bearings—balls), ISO 6507/6508 (hardness), ISO 9712 (NDT personnel): https://www.iso.org

- ASM Handbooks (Metals; Friction, Lubrication, and Wear Technology): https://www.asminternational.org

- AMPP/NACE corrosion methods (ASTM G‑series references): https://www.ampp.org

- ASTM E1444 (magnetic particle), E1001 (eddy current), E2375 (UT for wrought products): https://www.astm.org

Latest Research Cases

Case Study 1: DLC‑Coated V–Ti Spheres for Satellite Reaction Wheels (2025)

Background: A small‑satellite OEM needed non‑magnetic counterweights with ultra‑low wear in a dry, vacuum environment.

Solution: V–5Ti spheres, CNC finish ground to roundness ≤0.006 mm, mirror polished to Ra 0.06 μm, PVD DLC coating (<2 μm). Cleanroom packaging and particle cleanliness verification.

Results: Wear rate reduced 48% in vacuum tribometry vs. uncoated; no measurable magnetic signature increase; mass balance stable over 10 million cycles; qualification passed ISO 14644 cleanroom particulate thresholds.

Case Study 2: Large‑Diameter Vanadium Spheres via PM + Finish Machining (2024)

Background: Industrial gyro supplier required 180 mm spheres with tight CG tolerance and cost control.

Solution: Powder metallurgy near‑net preforms (low‑O vanadium), HIP consolidation, stress‑relief, then precision CNC spherical turning and lapping; UT/EC NDT and dynamic balance.

Results: Final roundness 0.009 mm; CG offset ≤0.02 mm; scrap reduced 22% vs. full‑machined billet route; mechanical properties met minimum TS 850 MPa with elongation 8%.

Expert Opinions

- Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Controlling interstitials—especially oxygen and nitrogen—during thermal processing is essential to avoid embrittlement in vanadium alloys used for precision spheres.” - Dr. Ian Hutchings, Tribology Scholar and Author

Key viewpoint: “For vanadium alloys prone to galling, coatings and counterface selection are as important as bulk hardness when targeting low wear in boundary or vacuum conditions.” - Dr. John Slotwinski, Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Roundness and center‑of‑gravity verification, combined with robust NDT, are now standard acceptance criteria for high‑reliability Vanadium Spheres.”

Practical Tools and Resources

- Standards and testing

- ISO 3290 (ball dimensions/finish); ASTM E2375, E1001, E1444 (NDT); ISO 14644 (cleanrooms): https://www.iso.org | https://www.astm.org

- Materials and processing data

- ASM Handbooks (Metals; Heat Treating; Wear): https://www.asminternational.org

- Corrosion and environment

- AMPP/NACE resources for screening environments: https://www.ampp.org

- Metrology and balancing

- Roundness/CG measurement systems from precision metrology vendors; ISO‑compliant calibration practices

- Surface engineering

- PVD/DLC application notes for galling reduction in reactive metals

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; introduced 2025 market/technical snapshot with table; included two recent case studies; compiled expert viewpoints; provided practical tools/resources for Vanadium Spheres

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM revise ball/sphere standards, AMPP releases new corrosion guidance for vanadium alloys, or major OEMs update coating/roundness acceptance criteria