はじめに

電子ビーム溶融 (EBM)とは、電子ビームを利用して金属粉末を溶融・融合させ、複雑で高精度な3次元(3D)造形物を作り出す先進の積層造形技術である。この記事では、電子ビーム溶融の複雑な仕組み、その動作原理、利点、応用、課題、今後の動向について解説する。

電子ビーム溶解(EBM)とは?

EBMは、電子ビームを使用して金属粉末を選択的に溶融する粉末床溶融積層造形プロセスである。スウェーデンのArcam AB社(現在はGE Additiveの一部)によって開発され、優れた材料特性を持つ複雑な形状や機能部品を製造できることから、さまざまな産業で脚光を浴びている。

電子ビーム溶解の仕組み

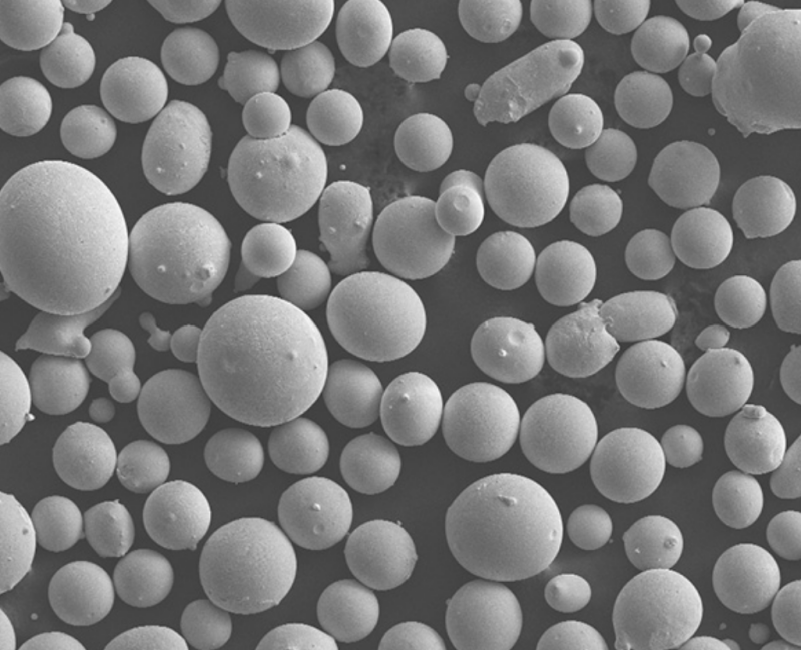

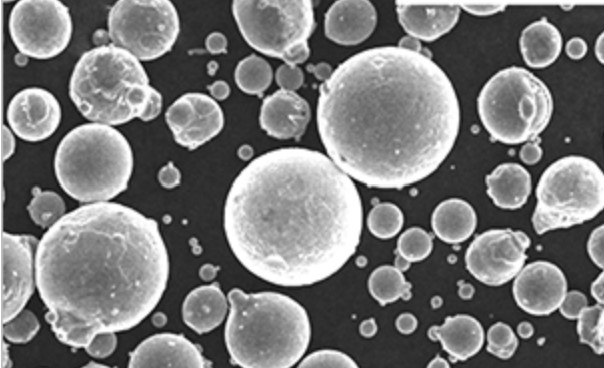

電子ビーム溶解プロセスでは、金属粉末の薄い層をビルドプレートに広げ、それを真空チャンバーに入れる。電子銃から発生する電子ビームが、物体の希望する形状に合わせて粉末層の表面を選択的に走査する。高エネルギーの電子が粉末粒子を加熱して溶かし、融合させる。

このプロセスは層ごとに繰り返され、新しい粉末の各層は前に溶けた層の上に広げられる。溶けていないパウダーは、造られる部品の支持構造として機能するため、支持構造を追加する必要はない。

電子ビーム溶解の利点

高精度と複雑な設計

EBMは、従来の製造方法では困難、あるいは不可能であった高度に複雑な設計を可能にする。電子ビームの精密な制御により、複雑な内部チャンネル、格子、軽量構造を持つ部品の製造が可能になる。

材料効率

EBMは、造形に必要な量の金属粉のみを使用するため、高い材料効率を誇る。そのため、従来のサブトラクティブ工法に比べて無駄が少なく、材料費を抑えることができる。

リードタイムの短縮

EBMでは、従来の方法と比較して、複雑な部品の製造を短期間で実現することができる。レイヤー・バイ・レイヤーの積層造形プロセスでは、複雑なツーリングが不要なため、カスタマイズ部品や少量生産部品の製造リードタイムが短縮されます。

強化された素材特性

EBMにおける金属粉末の局所的な溶融と凝固は、優れた材料特性を持つ部品をもたらすことができる。急速な凝固プロセスにより微細組織が形成され、結晶粒の成長が抑えられ、機械的特性が向上します。

サステナビリティのメリット

EBMは、従来の製造工程に比べて廃棄物の発生が少ないため、持続可能性に利点がある。また、軽量構造を製造する能力は、航空宇宙や自動車などの産業において、エネルギーの節約や排出量の削減に貢献することができる。

電子ビーム溶解の応用

航空宇宙・防衛

航空宇宙・防衛産業は、EBM技術から大きな恩恵を受けている。タービンブレード、燃料ノズル、航空機や宇宙船の構造部品など、複雑な形状の軽量・高強度部品の製造が可能になる。

医療・歯科

EBMは、医療や歯科の分野で、患者固有のインプラント、補綴物、整形外科用器具の製作に応用されている。生体適合性のある材料で複雑な多孔質構造を作る能力は、より良いオッセオインテグレーションと患者の転帰を促進する。

自動車

自動車業界では、EBMはプロトタイピングや軽量で高性能な部品の製造に使用されています。これにより、部品設計の最適化、燃費の向上、車両重量の軽減が可能になります。

ツーリングとプロトタイピング

EBMはまた、ツーリングやプロトタイピングの用途でも価値がある。複雑なツーリングインサートや金型の迅速な製造を可能にし、従来の製造方法に関連するリードタイムとコストを削減します。

研究開発

EBMは研究開発活動において重要な役割を果たしており、エンジニアや科学者が新しい材料組成を探求し、設計を最適化し、最終製品に及ぼすプロセスパラメーターの影響を研究することを可能にしている。

電子ビーム溶解の課題と限界

設備と運営コスト

EBM装置の初期投資コストは比較的高く、中小企業や個人ユーザーには利用しにくい。さらに、電力消費や専用設備の必要性など、運用コストも考慮する必要がある。

限られた素材オプション

EBMに適合する材料の範囲は拡大しているが、利用可能な選択肢は、従来の製造プロセスと比べるとまだ限られている。そのため、特定の用途に特定の材料特性が必要な場合には、課題が生じる可能性がある。

後処理の要件

EBM工程の後、所望の表面仕上げ、寸法精度、機械的特性を達成するために、後加工工程が必要になる場合があります。これらの追加工程は、生産時間とコストを増加させる可能性があります。

サイズとスケーラビリティの制約

EBM装置には、造形室のサイズや製造可能な部品の最大寸法に一定の制限がある。かさばる物体の大量生産は、現在のEBM技術では実現不可能かもしれない。

電子ビーム溶解の将来動向

電子ビーム溶解の分野は進化を続けており、いくつかのトレンドが生まれつつある:

- 材料オプションの拡大:研究開発の努力は、高温合金、複合材料、生体材料など、EBMに適合する材料の範囲を拡大することに集中している。

- 工程管理の改善:工程監視と制御システムの進歩は、EBMの精度と信頼性を高め、より高品質で安定した部品につながる。

- 自動化の増加:EBMシステムにおける自動化は、製造プロセスを合理化し、手作業の介入を減らして生産性を向上させる。

- 他の技術との統合:EBMをワイヤーアーク積層造形などの他の積層造形技術と統合することで、新たな可能性と相乗効果が生まれる可能性がある。

結論

電子ビーム溶解(EBM)は、優れた材料特性を持つ複雑で高性能な部品の製造を可能にする強力な積層造形技術である。その利点には、高精度、材料効率、リードタイムの短縮、持続可能性の利点などがあります。EBMは、航空宇宙、医療、自動車、研究開発など、さまざまな産業で応用されている。しかし、コスト、限られた材料、後処理要件、サイズの制約などの課題を考慮する必要がある。EBMの将来は、材料の拡大、プロセス制御の改善、自動化の進展、他の積層造形技術との統合によって有望視されている。

よくある質問

電子ビーム溶解は3Dプリンティングと同じですか?

電子ビーム溶解は、3Dプリンティングまたは積層造形プロセスの特定のタイプである。電子ビームを利用して金属粉末を選択的に溶かし、層を積み重ねて最終的なオブジェクトを作成する。

電子ビーム溶解に使用できる材料の種類は?

電子ビーム溶解は、主にチタン、ステンレス鋼、ニッケル合金、アルミニウムなどの金属粉末に使用される。しかし、適合する材料の範囲は絶えず拡大しています。

電子ビーム溶解で製造された部品は、構造的に健全ですか?

はい、電子ビーム溶解によって製造された部品は、優れた構造的完全性と材料特性を持つことができます。局所的な溶融と凝固プロセスにより、微細構造と望ましい機械的特性を持つ部品が得られます。

電子ビーム溶解と他の積層造形プロセスとの比較は?

電子ビーム溶解は、高精度、材料効率、複雑な設計を作成する能力などの独自の利点を提供します。しかし、選択的レーザー溶融や溶融析出造形のような他の積層造形プロセスと比較すると、材料オプション、設備コスト、サイズの拡張性の点で限界がある。

電子ビーム溶解は大量生産に使えるか?

電子ビーム溶解は、少量生産やカスタマイズされた部品には適しているが、ビルドチャンバーのサイズや生産速度に限界があるため、大量生産には最も効率的なプロセスではないかもしれない。しかし、現在進行中の技術の進歩により、将来的にはこれらの限界に対処できるかもしれない。

Frequently Asked Questions (FAQ)

1) What powders work best in Electron Beam Melting and why?

- Titanium alloys (Ti‑6Al‑4V ELI, Ti‑6Al‑2Sn‑4Zr‑2Mo), Co‑Cr, and some Ni‑based superalloys are common. EBM’s high‑temperature, vacuum environment reduces oxygen pickup and residual stress, favoring crack‑sensitive alloys compared to laser PBF.

2) How does EBM manage supports compared to laser PBF?

- EBM preheats the whole powder bed (often 600–1000°C for Ti), sintering surrounding powder. This provides self‑supporting behavior, so fewer dense supports are needed; removal is typically easier but requires de‑sintering/blasting.

3) What are typical EBM surface finish and accuracy ranges?

- As‑built roughness is commonly Ra 20–35 μm (material/parameters dependent). Dimensional accuracy is often ±0.2–0.4% with minimum feature sizes ≈ 300–500 μm. Post‑machining or blasting/polishing is used when tighter specs are required.

4) How do vacuum and preheat impact properties?

- Vacuum minimizes contamination and enables processing reactive alloys; high preheat reduces thermal gradients, lowering residual stress and distortion, and can improve fatigue performance after HIP/heat treatment.

5) What QA/monitoring is recommended for EBM builds?

- Layer imaging/logs, beam calibration records, powder chemistry (O/N/H per ASTM E1019), PSD (ISO/ASTM 52907), density (Archimedes/CT), and mechanical testing per material standards (e.g., ASTM F3001 for Ti‑6Al‑4V EBM).

2025 Industry Trends: Electron Beam Melting

- Higher build stability: Improved beam control and multi‑spot strategies reduce hatching artifacts and improve density in Ni and Co‑Cr alloys.

- Productivity gains: Optimized scan/path planning and better powder preheat routines cut cycle times by 10–25% for Ti‑6Al‑4V orthopedic and aerospace parts.

- Powder circularity: Broader adoption of digital material passports enabling 6–12 reuse cycles with tighter O/N control in Ti powders.

- Qualification acceleration: Standardized test artifacts and parameter portability frameworks shorten aerospace and medical qualification timelines.

- Sustainability focus: More users track energy/build and argon usage in powder handling; vacuum pump energy recovery and maintenance scheduling reduce kWh/part.

2025 KPI Snapshot for EBM (indicative ranges)

| メートル | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| Ti‑6Al‑4V build rate (cm³/h) | 60–90 | 75–110 | Path/parameter optimization |

| Relative density (optimized) | 99.3–99.7% | 99.5–99.8% | Post‑HIP ≥99.9% |

| As‑built Ra (μm), Ti lattices | 25–40 | 20–35 | Blasting reduces further |

| Powder reuse cycles (Ti) | 3–6 | 6–12 | With digital passports, sieving |

| Scrap rate (serial ortho) | 6–12% | 4–8% | Better in‑situ monitoring |

References: ISO/ASTM 52907; ASTM F3001 (Ti‑6Al‑4V for AM); ASTM E1019 (O/N/H); NIST AM‑Bench resources; OEM technical notes (GE Additive/Arcam)

Latest Research Cases

Case Study 1: Fatigue Optimization of EBM Ti‑6Al‑4V Cranial Meshes via Preheat Tuning (2025)

Background: A med‑device firm saw scatter in high‑cycle fatigue for thin lattice meshes.

Solution: Increased platform preheat setpoint and adjusted beam current to reduce lack‑of‑fusion at struts; implemented HIP and light chemical polishing.

Results: Porosity in struts −35% by CT; HCF life (R=0.1, 10–15 Hz) median +22%; dimensional variability of strut thickness −18%.

Case Study 2: Parameter Portability of EBM Co‑Cr Dental Frameworks Across Two Systems (2024)

Background: A dental lab network needed cross‑site consistency.

Solution: Deployed standardized artifacts, unified powder spec (PSD 45–105 μm), and matched contour strategies; instituted lot‑level digital passports.

Results: Density ≥99.6% on both machines; fit accuracy (internal gap) within 60–90 μm across sites; remake rate −28% QoQ.

Expert Opinions

- Dr. Mark Norfolk, President, Fabrisonic (AM industry leader)

Key viewpoint: “EBM’s intrinsic high‑temperature process gives it an advantage for stress‑sensitive alloys—leveraging that with rigorous powder control is key to predictable performance.” - Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Standardized powder metrics and digital traceability—PSD, O/N/H, and reuse history—are essential for reproducible Electron Beam Melting outcomes.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “With better beam control and qualification frameworks, EBM is maturing for serial orthopedic and aero components where lattice and porous structures add value.”

Practical Tools/Resources

- ISO/ASTM 52907: Powder feedstock characterization for metal AM

https://www.iso.org/standard/78974.html - ASTM F3001 (Ti‑6Al‑4V ELI for AM), F3301/F3571 (PBF practices), E1019 (O/N/H analysis)

https://www.astm.org/ - NIST AM‑Bench: Datasets and benchmarks for AM process validation

https://www.nist.gov/ambench - GE Additive (Arcam) technical resources: EBM process and material guides

https://www.ge.com/additive/ - Senvol Database: Compare machines/materials and qualification data

https://senvol.com/database - Medical device guidance (FDA AM technical considerations) for EBM implants

https://www.fda.gov/

Last updated: 2025-08-27

Changelog: Added 5 focused FAQs, 2025 KPI/market snapshot table, two recent case studies, expert viewpoints, and curated standards/resources tailored to Electron Beam Melting.

Next review date & triggers: 2026-03-31 or earlier if major EBM parameter sets or materials are released, ASTM/ISO standards update, or significant clinical/aerospace qualification data becomes available.