1.はじめに

近年、3Dプリンティングはさまざまな業界の製造工程に革命をもたらした。この革新的な技術により、複雑な物体を卓越した精度と効率で作成することが可能になった。3Dプリンティングの領域における重要な進歩のひとつに、印刷材料としての金属粉末の使用がある。この記事では、3Dプリントの魅力的な世界を探ります。 3Dプリンティング用金属粉末その利点、応用、課題、そして将来の展望を検証する。

2.3Dプリンティングとは?

金属粉末の3Dプリンティングについて詳しく説明する前に、3Dプリンティングの基礎を理解することが重要です。アディティブ・マニュファクチャリングとしても知られる3Dプリンティングは、デジタル・モデルから3次元物体をレイヤーごとに構築するプロセスである。切削や穴あけなどの減法的技術を伴う従来の製造方法とは異なり、3Dプリンティングは加法的プロセスを使ってゼロからオブジェクトを構築します。

3.3Dプリンティングの利点

3Dプリンティングには、従来の製造方法に比べていくつかの利点があり、さまざまな業界でますます人気が高まっています。主な利点には次のようなものがあります:

3.1 ラピッドプロトタイピング

3Dプリンティングの大きなメリットの1つは、プロトタイプを迅速に製造できることだ。従来のプロトタイピング手法では、多くの場合、時間とコストのかかるプロセスが必要でした。しかし、3Dプリンティングを使えば、デザイナーやエンジニアは物理的なプロトタイプを迅速に作成できるため、デザインをより効率的にテストし、改良することができます。

3.2 費用対効果

3Dプリンティングは、特に小規模生産やカスタマイズされた製品の場合、費用対効果の高い製造ソリューションとなり得る。複雑な金型が不要になり、初期費用を削減できます。さらに、3Dプリンティングではオンデマンド生産が可能なため、余分な在庫や保管コストがかかりません。

3.3 デザインの自由

従来の製造方法では、製造上の制約からデザインに制限が課されることが多かった。3Dプリンティングでは、デザイナーは、従来の方法では困難または不可能な複雑な形状を作成する比類のない自由を手に入れることができます。この設計の自由度により、製品開発におけるより大きな革新性と創造性が可能になります。

3.4 複雑な幾何学

3Dプリンティングは、複雑な内部および外部形状を持つ物体の製造に優れています。この能力は、軽量かつ堅牢な構造が重要な航空宇宙産業などで特に重宝されます。3Dプリンティングで金属粉末を使用することで、エンジニアは内部チャネル、格子構造、最適化された形状を持つ複雑な部品を作成できます。

4.3Dプリンティング金属粉末

3Dプリンティングの基礎を理解したところで、金属粉末の3Dプリンティングの領域を探求してみよう。このアプローチでは、積層造形プロセスの印刷材料として金属粉末を使用します。非常に優れた強度、耐久性、複雑なディテールを持つ金属パーツを作成するための幅広い可能性が広がります。

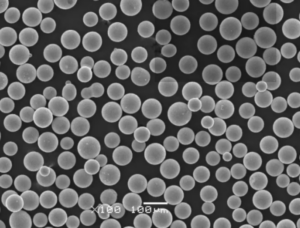

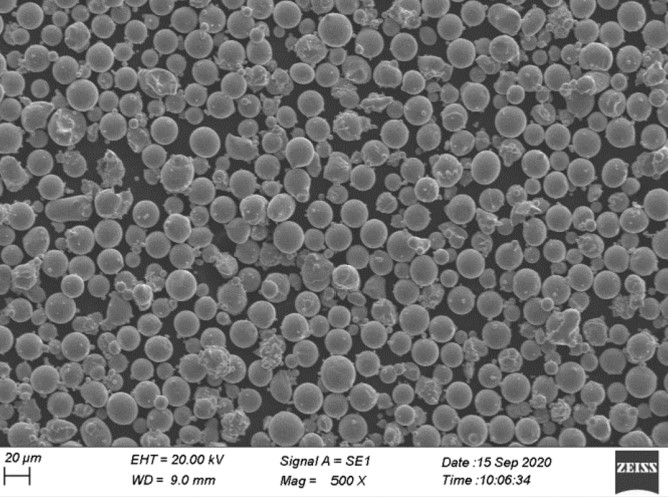

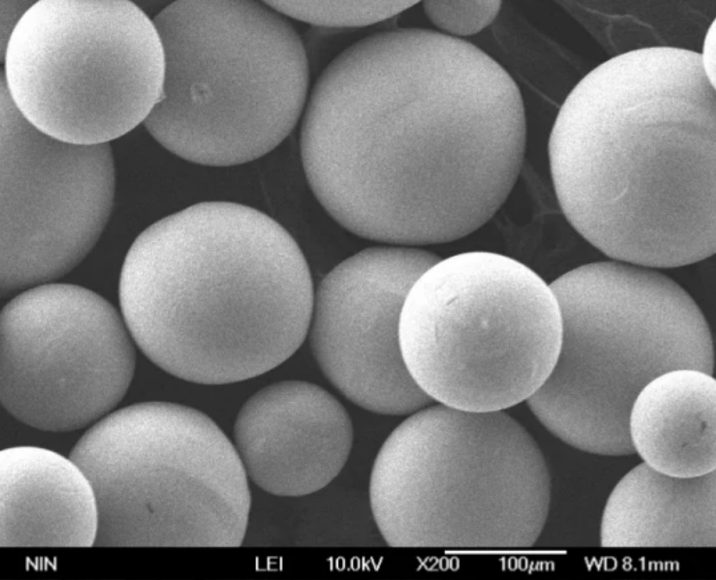

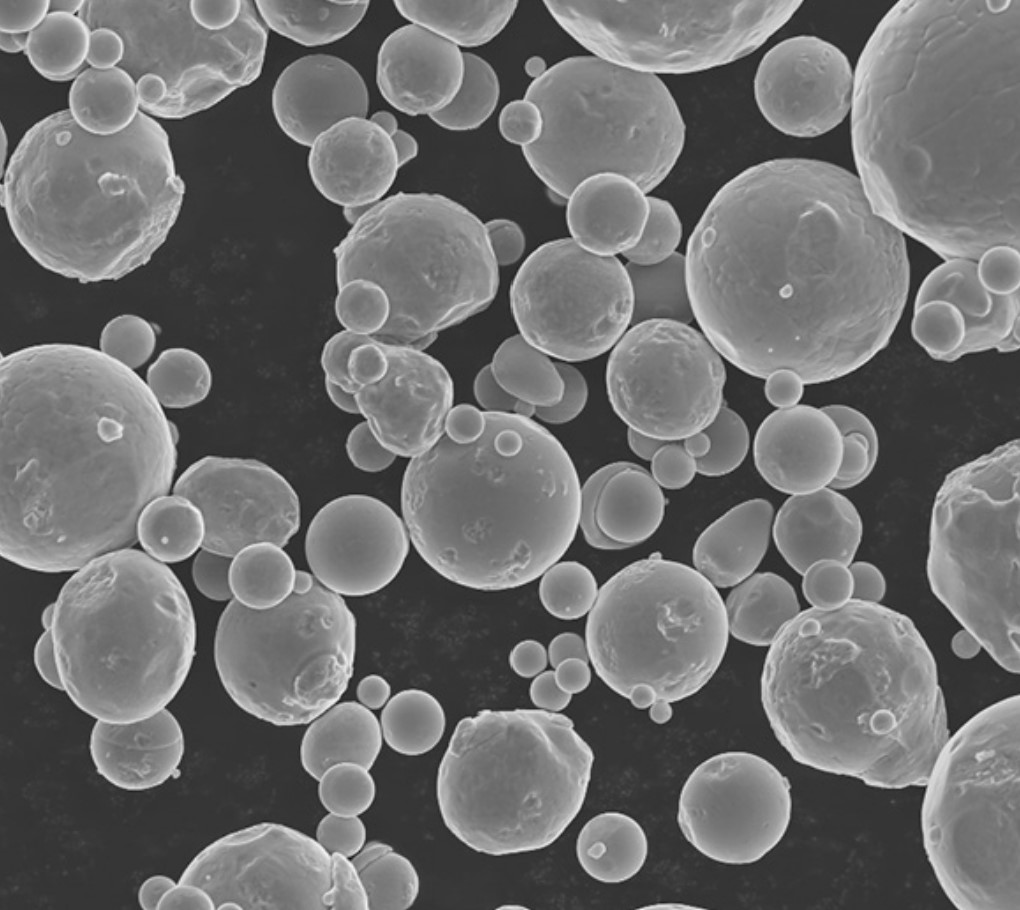

4.1 金属粉末を理解する

3Dプリンティングで使用される金属粉末は、一般的に金属または金属合金の微粒子です。これらの粉末は、最適な流動性と印刷プロセスとの適合性を実現するために特別に設計され、加工されます。3Dプリントで使用される一般的な金属には、ステンレス鋼、チタン、アルミニウム、ニッケル合金、コバルトクロム合金などがあります。それぞれの金属粉末は、強度、耐食性、熱伝導性などの独自の特性を持っており、さまざまな用途に適しています。

4.2 メタル・パウダー・ベッド・フュージョン(PBF)

金属粉末床融合(PBF)は、金属粉末を3dプリントするために最も一般的に使用される技術の1つです。これは、レーザーまたは電子ビームを使用して、金属粉末を層ごとに選択的に溶融・融合させるものです。粉末材料は薄い層に広げられ、エネルギー源はデジタル設計に従って必要な部分を選択的に溶かす。層が完成すると、造形プラットフォームが下に移動し、新しい粉末の層が上に広げられ、物体が完全に形成されるまでこのプロセスが繰り返される。

4.3 直接エネルギー蒸着(DED)

金属粉末を3dプリントするもうひとつの方法は、直接エネルギー堆積法(DED)である。この技術では、金属粉末をノズルから供給し、レーザーまたは電子ビームで粉末を溶かしながら、基板または既存の構造物に堆積させる。DEDは特に、既存の部品の補修や材料の追加、大規模なオブジェクトの作成に適している。印刷速度は速いが、PBFと同レベルの細部は得られないかもしれない。

5.金属粉末を3Dプリントするメリット

3dプリンティング金属粉末は、製造業にいくつかの利点をもたらします。主な利点をいくつか挙げてみよう:

5.1 強度と耐久性の向上

金属粉末を3dプリンティングして製造された金属部品は、高い強度や耐久性などの優れた機械的特性を示します。層ごとの融合プロセスにより、プリント部品の微細構造を精密に制御できるため、機械的性能が向上します。このため、3Dプリント金属部品は、強度と信頼性が重要な要求の厳しい用途に適しています。

5.2 軽量構造

金属粉末を3dプリントすることの大きな利点の1つは、強度を損なうことなく軽量な構造を作成できることです。最適化された格子構造や中空設計を採用することで、エンジニアは構造的完全性を維持しながら金属部品の重量を減らすことができる。これは、燃費効率と性能のために軽量化が不可欠な航空宇宙や自動車などの産業で特に価値がある。

5.3 カスタマイズとパーソナライズ

金属粉末の3Dプリントは、まったく新しいレベルでのカスタマイズとパーソナライズを可能にする。特定の顧客の要求に合わせた、非常に複雑でユニークなデザインの製造が可能になります。デジタル・デザイン・ファイルを使用することで、製造業者は金型や工具を追加することなく、プリント・オブジェクトの形状を簡単に修正・適合させることができます。この柔軟性により、パーソナライズされた製品やオンリーワンの作品の可能性が広がります。

5.4 廃棄物の削減

従来の製造工程では、減法的な技術や金型設計の制限により、材料に大きな無駄が生じることが多い。対照的に、3dプリンティング金属粉末は添加プロセスであり、材料は必要な場所にのみ正確に堆積されます。これにより材料の無駄が減り、より持続可能な製造アプローチにつながります。さらに、未使用の粉末や余分な粉末はリサイクルして再利用できるため、廃棄物をさらに最小限に抑えることができます。

5.5 時間とコストの節約

3dプリンティング金属粉末の使用は、製造工程における大幅な時間とコストの削減につながります。従来の製造では、複雑な金属部品を作るには、機械加工、組み立て、仕上げなど複数の工程が必要でした。3Dプリンティングは、これらの工程を1つの工程に統合することで、労働力、組み立て時間、関連コストを削減します。また、高価な工具や金型が不要になるため、特に少量生産や特注部品の場合、費用対効果の高いソリューションになります。

6.金属粉末による3Dプリンティングの用途

3dプリンティング金属粉末の汎用性により、様々な産業で広く採用されています。主な用途をいくつか見てみよう:

6.1 航空宇宙・防衛

航空宇宙・防衛分野では、軽量かつ強靭な部品を製造するために3dプリンティング金属粉が採用されている。3Dプリンティングは、複雑な形状の製造を可能にし、構造的な完全性を維持しながら航空機や宇宙船の重量を軽減します。3Dプリンティングは、エンジン部品、タービンブレード、ブラケット、その他の重要部品の製造に使用され、より迅速なプロトタイピングと特定のミッション要件に合わせたカスタマイズを可能にしています。

6.2 自動車産業

自動車業界では、軽量で高性能な部品の製造に3dプリンティング金属粉が利用されている。この技術は、燃費効率を高め、車両性能を最適化する複雑な設計の作成を可能にする。用途としては、エンジン部品、エキゾースト・マニホールド、ブラケット、特殊車両用のカスタマイズ部品などがある。3Dプリンティングはまた、ラピッドプロトタイピングを容易にし、新しい自動車設計の開発を加速する。

6.3 医療分野

金属粉末の3Dプリンティングは、患者に合わせたインプラントや手術器具の製造を可能にし、医療分野に革命をもたらした。これは医療に個別化されたアプローチを提供し、個人の解剖学的構造に合わせたカスタマイズされたインプラントを可能にする。金属3Dプリントインプラントは優れた生体適合性を示し、最適なフィット感と機能性を提供するように設計できます。さらに、3Dプリントは解剖学的モデルや手術ガイドの作成に役立ち、手術計画と患者の転帰を改善します。

6.4 ジュエリーとファッション

ジュエリー業界は、複雑でユニークなデザインを生み出す手段として、3dプリンティング金属粉末を採用している。この技術は、ジュエリーデザイナーが創造性の限界を押し広げ、非常に詳細でカスタマイズされた作品を制作することを可能にします。3Dプリント金属ジュエリーは、複雑なフィリグリー細工、複雑なパターン、正確な石のセッティングを提供します。ファッション業界も3Dプリント金属アクセサリーや装飾品の恩恵を受けており、デザイナーに革新的で前衛的なデザインの無限の可能性を提供しています。

6.5 製造と工具

金属粉末の3Dプリンティングは、工具や金型を製造する製造分野でも活用されている。複雑な工具や金型は、3Dプリンティングを使用して迅速に作成することができ、従来の方法に関連するリードタイムとコストを削減することができます。アディティブ・マニュファクチャリングは、カスタマイズされた固定具、治具、組立補助具の製造を可能にし、工場現場の生産性を向上させます。3Dプリンティングを活用することで、製造業者はプロセスを合理化し、効率を向上させ、変化する生産ニーズに迅速に対応することができます。

7.金属粉末による3Dプリントの課題と限界

金属粉末の3Dプリントには多くの利点があるが、考慮すべき課題や限界もある:

7.1 高い設備コスト

金属粉末の3dプリントに必要な初期投資は、かなりの額になる。金属粉末を扱える専用のプリンターや、関連する後処理装置にはコストがかかる。さらに、管理された環境で金属粉末を取り扱うなどの安全対策が必要なため、設備コストがさらにかさむ。しかし、技術が進歩し普及するにつれて、設備コストは低下していくと予想される。

7.2 限られた材料しか入手できない

3Dプリンティングで使用できる金属粉末の種類は増えてきていますが、従来の製造材料に比べると、その選択肢はまだ限られています。特定の金属や合金は粉末の形態では容易に入手できない場合があり、特定の用途のための材料の選択肢が制限されます。しかし、現在進行中の研究開発努力により、金属粉末の範囲が拡大され、金属を使った3Dプリントの選択肢が増えつつあります。

7.3 ポスト処理の要件

3Dプリンティング工程後、金属部品は多くの場合、所望の表面仕上げと機械的特性を達成するための後処理を必要とします。これには、熱処理、機械加工、研磨、表面コーティングなどの追加工程が含まれる場合があります。後処理は、製造工程全体に時間とコストを追加し、特殊な設備と専門知識を必要とします。しかし、自動化や統合仕上げソリューションの改善など、後処理技術の進歩がこうした課題に対処し、後処理段階を合理化している。

7.4 表面仕上げと解像度

金属粉末を使った3Dプリンティングでは、高品質の表面仕上げと微細な解像度を達成することが課題となることがあります。印刷プロセスのレイヤーごとの性質により、目に見えるレイヤーの線や粗い表面になることがあります。表面仕上げを改善するには、研磨や機械加工など、追加の後処理工程が必要になることがよくあります。解像度の限界は、印刷部品で達成可能な細部や複雑さのレベルに影響を与える可能性がある。しかし、印刷技術の進歩と、より微細な金属粉末の開発により、これらの限界に対処し、表面仕上げと解像度が向上しています。

8.将来のトレンドとイノベーション

3dプリンティング金属粉末の分野は常に進化しており、継続的な研究と革新がその将来性を後押ししている。ここでは、注目すべきトレンドと進歩を紹介する:

8.1 素材オプションの改善

研究者やメーカーは、3Dプリンティングで利用可能な材料の範囲を拡大するために、新しい金属粉末を継続的に開発しています。これには、高性能合金、エキゾチック金属、複合材料の開発が含まれます。これらの進歩は、航空宇宙、ヘルスケア、高度なエンジニアリングなどの産業におけるアプリケーションの新たな可能性を解き放つでしょう。

8.2 強化された印刷技術

金属粉末を3dプリントするための印刷技術は、印刷速度の高速化、精度の向上、解像度の微細化に焦点を当てながら、継続的に改善されています。レーザーと電子ビーム技術の革新は、印刷プロセスの制御を可能にし、より高品質で複雑な金属部品を生み出しています。

8.3 他のテクノロジーとの統合

金属粉末の3Dプリンティングは、その能力をさらに高めるために他のテクノロジーと統合されつつある。例えば、3Dプリンティングを高度なロボット工学、機械学習、人工知能と組み合わせることで、プロセスパラメーターを最適化し、効率を高め、リアルタイムのモニタリングと品質管理を可能にすることができる。

9.結論

金属粉末を使った3Dプリンティングは、製造業界を大きく変える技術として登場した。設計の自由度、ラピッドプロトタイピング、カスタマイズ生産、軽量でありながら耐久性のある構造など、多くの利点を提供する。その用途は、航空宇宙、自動車、ヘルスケア、宝飾品、製造など、さまざまな分野に及んでいる。装置のコスト、限られた材料の入手可能性、後処理の必要性といった課題が存在する一方で、現在進行中の研究と技術革新は、これらの限界に対処している。3dプリンティング金属粉末の将来は、改良された材料、強化されたプリンティング技術、他の技術との統合によって、付加製造のさらなる進歩への道を開くことが期待される。

よくある質問

1. 3Dプリントされた金属部品は、従来製造された金属部品と同等の強度を持つことができるのか?

そう、3Dプリントされた金属部品は、従来の製造部品と同様の強度を示し、それを上回ることさえある。層ごとの融合プロセスにより、微細構造を精密に制御できるため、優れた機械的特性が得られます。

2. コストへの影響は? 3Dプリンティング用金属粉末?

金属粉末を使用した3Dプリンティングの初期設備費は高額になる可能性がありますが、金型、カスタマイズ、オンデマンド生産など、他の分野でのコスト削減につながります。少量生産や複雑な形状には、費用対効果の高いソリューションとなる。

3. 金属粉末を3Dプリントする場合、サイズに制限はありますか?

サイズの制限は、使用される特定の3Dプリンティング技術と機器によって異なる。しかし、より大きな物体の印刷を可能にするための進歩が進んでおり、技術の拡張性は絶えず向上している。

4. 3Dプリンターで金属粉末を扱う場合、どのような安全上の配慮が必要ですか?

金属粉末は引火性があり、潜在的に危険です。3Dプリンティング用の金属粉末を取り扱う際には、適切な換気を行い、適切な個人用保護具を着用するなど、管理された環境で作業するなどの適切な安全プロトコルに従う必要があります。装置メーカーが提供する安全ガイドラインを遵守し、この分野の専門家に相談することが重要です。

Frequently Asked Questions (Supplemental)

1) What powder characteristics most influence print quality in metal PBF?

- Particle size distribution (PSD), morphology/sphericity, oxygen/nitrogen/hydrogen content, apparent/tap density, and flowability (Hall/Carney) are primary drivers. For 3d printing metal powders in LPBF, a tight 15–45 μm cut with low satellites and O2 within spec is critical.

2) How many reuse cycles are safe for titanium and nickel powders?

- With strict sieving, oxygen/moisture control, and periodic chemical testing, many plants achieve 8–15 reuse cycles for Ti‑6Al‑4V and 5–10 for IN718 before blend‑back or retirement. Always validate against ISO/ASTM 52907 and internal mechanical test gates.

3) Which alloys are “production ready” for metal AM in 2025?

- Ti‑6Al‑4V (ELI), 316L, 17‑4PH, IN718, IN625, AlSi10Mg, CoCr, and maraging steel M300 are widely qualified. Copper (CuCr1Zr) and Al (Al‑Mg‑Sc) grades are expanding with green/blue lasers and improved spherical powders.

4) What is the typical as‑built density and surface roughness?

- Mature parameter sets achieve ≥99.5–99.9% relative density for common alloys. As‑built surface roughness Ra often ranges 8–20 μm (upskin) and 20–40+ μm (downskin) depending on alloy and strategy; post‑processing may be required for critical surfaces.

5) How do I select between PBF and DED given the same powder?

- Use PBF for fine features, thin walls, and high accuracy with smaller PSD powders. Choose DED for larger components, repair, and graded builds using coarser PSD (45–150 μm). Powder handling, deposition rate, and finish requirements should guide the choice.

2025 Industry Trends and Data

- Blue/green laser LPBF expands copper and aluminum adoption; suppliers offer oxide‑controlled spherical powders for higher absorptivity.

- “Powder passports” tying PSD, O/N/H, flow, reuse count, and build records to part acceptance are becoming standard with aerospace/medical OEMs.

- Automated powder handling: closed‑loop sieving, inline O2/H2O sensors, and robotic depowdering cut labor and contamination risk.

- Hybrid sourcing: base Gas Atomized powders upgraded via Plasma Spheroidization to reduce satellites and tighten PSD for critical builds.

- Sustainability: Environmental Product Declarations (EPDs) and life‑cycle reporting for 3d printing metal powders increasingly required in RFPs.

| KPI (3d printing metal powders) | 2023 Baseline | 2025 Typical/Target | Relevance | Source/Notes |

|---|---|---|---|---|

| LPBF PSD window (Ti/SS) | 20–53 μm | 15–45 μm, span <1.7 | Layer stability | ISO/ASTM 52907; OEM specs |

| Relative density (Ti‑6Al‑4V, LPBF) | 99.5% | 99.7–99.9% | Mechanical performance | Peer‑reviewed/OEM data |

| Oxygen limit (Ti ELI powder) | ≤0.15 wt% | ≤0.13 wt% routine | Ductility/fatigue | ASTM F136/F3001 |

| Satellite content (post‑conditioning) | 8–12% | <3–5% by count | Flow/defect control | Supplier QC studies |

| Reuse cycles (Ti LPBF) | 5–8 | 8–15 with inline O2/H2O | Cost/sustainability | Plant case reports |

| Tap density (Ti PA/PREP powders) | 2.3–2.7 g/cm³ | 2.5-2.9 g/cm³ | 梱包 | OEM datasheets |

| Build rate uplift (multi‑laser) | - | +20–40% vs. single | Throughput | AMUG/Formnext 2024–2025 |

Authoritative references:

- ISO/ASTM 52907: https://www.iso.org

- ASTM F2924, F3001, F3302: https://www.astm.org

- FDA Guidance on AM Medical Devices: https://www.fda.gov/regulatory-information/search-fda-guidance-documents

- NIST AM Bench datasets: https://www.nist.gov/ambench

- ASM Handbook, Powder Metallurgy & AM: https://www.asminternational.org

Latest Research Cases

Case Study 1: Upgrading GA IN718 via Plasma Spheroidization to Reduce Porosity (2025)

- Background: An aerospace LPBF program observed recoater streaks and 0.4–0.5% porosity linked to high satellite content in GA IN718.

- Solution: Applied Plasma Spheroidization reconditioning, optimized residence time, added inline O2/H2O monitoring, and reclassified to 15–45 μm; instituted a powder passport with reuse tracking.

- Results: Satellite count cut to 2.8%; Hall flow improved 18%; mean porosity dropped to 0.11% without scan parameter changes; tensile CV% reduced by 25% across three lots.

Case Study 2: PREP Ti‑6Al‑4V ELI Powder for High‑Fatigue Lattice Implants (2024)

- Background: A medical OEM needed consistent fatigue performance in acetabular cup lattices with thin struts.

- Solution: Switched to PREP powder (O ≤0.12 wt%, narrow 20–40 μm PSD), controlled blend‑back to ≤20%, and standardized HIP; implemented ASTM F2077/ISO 13314 test regime.

- Results: 22–27% improvement in HCF endurance at 10⁷ cycles vs. fine GA baseline; density Cpk >1.67; post‑build defect rate reduced by 30%.

Expert Opinions

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: Secondary Plasma Spheroidization can economically lift GA powder morphology to approach PA/PREP flow and reduce lack‑of‑fusion defects in serial LPBF production.

- Reference: https://www.iwm.fraunhofer.de

- Prof. John Campbell, Emeritus Professor, University of Birmingham, Casting/Atomization Specialist

- Viewpoint: Melt cleanliness and turbulence control during atomization are as decisive as gas pressure for minimizing inclusions and satellites in 3d printing metal powders.

- Reference: https://www.birmingham.ac.uk

- Dr. Brent Stucker, AM Standards Leader and Industry Executive

- Viewpoint: Powder passports linking PSD, O/N/H, morphology, and reuse history to part acceptance are accelerating qualification in aerospace and medical programs.

- Reference: https://amcoe.org

Practical Tools/Resources

- Standards and safety: ISO/ASTM 52907; ASTM B214/B822 (PSD), B212/B329 (density); NFPA 484 Combustible Metals (https://www.nfpa.org)

- Metrology/chemistry: LECO O/N/H analyzers (https://www.leco.com); laser diffraction and SEM services at accredited labs

- Process optimization: Ansys Additive, Simufact Additive; nTopology for lattice design aligned to PSD and feature size

- Data/benchmarking: NIST AM Bench datasets (https://www.nist.gov/ambench); Senvol Database (https://senvol.com/database)

- Suppliers/technology notes: GE Additive (VIGA/EIGA) https://www.ge.com/additive; AP&C (PA) https://www.ge.com/additive/apc; Freemelt (open EBM and PS resources) https://www.freemelt.com

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs; inserted 2025 trends with KPI table and sources; provided two recent case studies; included expert viewpoints with references; compiled practical tools/resources tailored to 3d printing metal powders.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM 52907 or ASTM titanium standards are revised, major OEMs update PSD/oxygen specs, or significant market/pricing changes occur in powder supply.