プラズマ回転電極微粒化, 粉末製造装置, プレパレーション, 粉末製造システム

金属粉末は、機械的方法(ボールミル法、粉砕法等)、物理的方法(アトマイズ法)、化学的方法(還元法、電解法、カルボニル法、置換法等)など、様々な方法で調製することができる。しかし、球状金属粉に対するSEBM技術の要求を満たすために、アトマイズが金属粉の調製に使用される主な方法であり、具体的には、粉体調製のコストを削減するために、水アトマイズ(WA)、ガスアトマイズ(GA)、プラズマアトマイズ(PA)、プラズマ回転電極プロセス(PREP)が使用される。

PREP 粉体製造技術

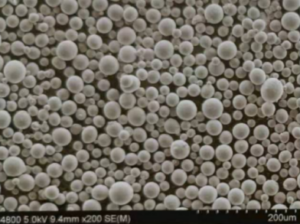

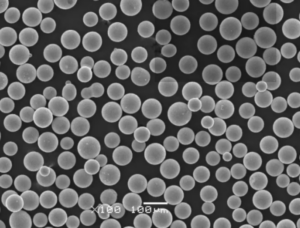

プラズマ回転電極アトマイズ法は、プラズマアークを熱源として高速回転する金属棒の端面を連続的に溶融させ、遠心力の作用により溶融した金属液滴を飛散させ、不活性ガス(アルゴンまたはヘリウム)の冷却作用により急速に凝固させて球状の金属粉末を形成する方法である。水アトマイズやガスアトマイズに比べ、プラズマ回転電極アトマイズ法は冷却速度が低く、真球度が高く、流動性が良く、酸素含有量が低く、中空粉末やサテライト粉末が非常に少ない粉末が得られる。るつぼの汚染が避けられるため、調製された粉末は純粋である。さらに、この方法で調製された粉末は粒度分布が狭い。

申請状況

PREP粉末技術は、アメリカのニュークリアメタルズ社によって最初に開発され、1963年に特許として報告された。1974年、熱源としてタングステン電極アークに代わってプラズマトーチが使用されるようになり、プラズマ回転電極アトマイズ(PREP)法が開発された。

1974年、タングステン電極アークに代わってプラズマトーチが熱源となり、プラズマ回転電極アトマイズ(PREP)法が誕生した。1983年、西北非鉄金属研究所粉末冶金研究所が中国初のPREP装置を設計・開発し、その後、多くの中国企業や機関もこの技術の研究開発を行った。遠心霧化法であるPREP法は、他の方法に比べ、真球度が良く、振動密度が高く、流動性が良く、ガス含有量が少なく、粒度分布が狭いという利点がある。プラズマ回転電極アトマイズ法は、40年以上の開発により、装置改良、工程管理、粉体品質の面で急速に発展し、球状金属粉の調製に欠かせない方法となっている。

PREP装置は通常、真空システム、ガスシステム、冷却システム、電源システム、プラズマ発生装置、供給装置、霧化チャンバー、回収システムから構成される。

供給装置、噴霧化チャンバー、回収システム。不活性ガスは通常、アルゴン、ヘリウム、またはアルゴンとヘリウムの混合ガスで、微粒化プロセス中に粉末を保護・冷却し、その品質の鍵を握る。ロシアの粉末製造施設では通常、ヘリウムとアルゴンの比率を4:1に設定している。

プラズマトーチは通常、トランスファーアークモードと非トランスファーアークモードの2つのモードで動作し、ロシアの設備は主に非トランスファーアークモードを使用しています。西安Sailong Metalsはトランスファーアークモードを採用しており、より多くの熱を棒材に伝えることができるため、棒材端面の溶解率が高まり、生産効率が向上する。

近年、西安Sailong Metalsは、初の垂直型工業グレードのSLPA-Vを開発した。 プレップマシン を世界で初めて開発しました。本機は電極棒を垂直に配置する構造で、運転中の振動を抑え、作業速度を上げ、高品質の粉末を安定して生産することができます。

さらに、最高60,000rpmの作動速度を持つ卓上型プラズマ回転電極噴霧装置SLPA-Dは、高品質の球状金属粉末の小ロット多品種の開発と生産に適しています。工業グレードのSLPA-H PREP機は、新ダイナミックシール構造を採用し、大径電極棒の高速回転をパワーサポートします。新開発の高トルク高速電極回転駆動・電源システムにより、Φ75mm電極を13,000~18,000rpmで開発・生産することができます。

新開発の高トルク・高速ロッド回転駆動と電源供給システムにより、Φ75mmロッドの13,000~18,000r/minでの通常運転と、3,000Aの大電流での安定した電源供給が可能になった。

PREP金属粉末の粒子径

粉末の粒子径とその分布は、その後の用途にとって最も重要な関心事の一つであり、しばしば粉末の特性、ひいては成形部品の品質に影響を及ぼす。したがって、PREPプロセスのパラメータは、粒子径分布が要求される範囲内にできるだけ収まるように合理的に決定されるべきである。

一般に、粉末の粒度分布に影響を与える主なプロセスパラメータは、電極棒の材質、電極棒の回転速度、電極棒の直径、プラズマガンの出力、供給速度、プラズマガンと電極棒の距離、プラズマガスの流量などである。PREP粉末製造プロセスでは、遠心力が表面張力より大きいと液滴が飛び出すため、電極棒の回転速度を上げたり、電極棒径を大きくして遠心力を大きくすると、粉末粒径を小さくすることができる。また、棒端面の溶融速度は供給速度とできるだけ等しくする必要がある。溶融速度が送り速度より大きいとアーク切れが発生し、送り速度が溶融速度より大きいと溶融不良が発生し、フライングエッジなどが形成される。プラズマガンと棒の間の距離は粉末の過熱に影響し、プラズマガスの流れは冷却効果に影響する。粉末の平均粒径は、主に棒鋼に関係することが判明している。

粒度分布は、バーの速度、電流、プラズマガンとバーの端部間の距離などに関係する。速度を上げたり、電流を小さくしたり、プラズマガンとバーの端の間の距離を小さくすると、粒度分布曲線は狭くなります。

材料が異なる場合、平均粒子径とその分布は、材料の密度や表面張力などの要因に関係することが多い。

PREPパウダーの製造と応用

PREP技術の発展により、ますます多くの新素材粉末の調製が可能になった。チタン合金、1018鋼、高窒素鋼、Ni-Ti-Fe、インコネル718、FGH95、Ti、TiNbなどです。

西安彩龍が生産する粉末のほとんどは、チタン合金粉末、高温合金粉末、ステンレス鋼粉末である。

これまで、チタン合金粉末、コバルト基高温合金粉末、ニッケル基高温合金粉末、耐火金属粉末(例えばW、Mo、Ta、Nbおよびそれらの合金)、ステンレス鋼粉末、アルミニウム合金粉末、銀合金粉末などが製造されており、これらの粉末は優れた性能を持ち、製造後 製造または熱間静水圧プレスされた後、航空宇宙、機械、バイオメディカル分野で広く使用されている。

Additional FAQs: Plasma Rotating Electrode Atomizing Powder Making System

1) How does Plasma Rotating Electrode Atomizing (PREP) differ from gas/plasma atomization?

- PREP melts the end of a rapidly rotating electrode bar with a plasma arc; centrifugal force ejects droplets that solidify into highly spherical powder. It avoids crucibles/nozzles, reducing contamination and satellites versus gas atomization, yielding narrower PSD and lower O/N pickup.

2) What alloys are best suited for PREP?

- Reactive and high‑purity alloys such as titanium and Ti alloys (Ti‑6Al‑4V/ELI), Ni‑based superalloys (IN718, FGH95), CoCr, stainless steels, and refractory metals (Ta, Nb, Mo, W). Electrode‑manufacturable alloys with adequate ductility and cleanliness perform best.

3) Which PREP parameters most influence particle size distribution (PSD)?

- Rod rotation speed and diameter (centrifugal force), plasma arc power/current, stand‑off distance plasma‑to‑rod, electrode feed rate (match melt rate), and plasma gas composition/flow (cooling). Higher speed or larger rod diameter generally produces finer powders; shorter stand‑off and lower current can narrow PSD.

4) What typical quality metrics should buyers request for PREP powder?

- Sphericity (>0.93 typical for PREP), satellites (<1–2% by count), hollow particle fraction (<0.5%), oxygen/nitrogen/hydrogen (per alloy spec), apparent/tap density, Hall flow, PSD (e.g., 15–45 µm for LPBF), inclusion analysis, and SEM imagery with ISO 13322‑1 image analysis.

5) Is PREP cost‑competitive for AM feedstock?

- For high‑purity/reactive alloys, PREP often commands a premium vs. gas atomization but can deliver higher AM yield (flowability, lower defects) and reduced post‑processing, lowering total cost of quality for critical aerospace/medical parts.

2025 Industry Trends: Plasma Rotating Electrode Atomizing Powder

- Higher throughput, lower oxygen: Adoption of transfer‑arc torches and inert closed transfer has reduced O content by 10–20% vs. 2023 baselines at similar energy input.

- Vertical PREP platforms: Vertical bar orientation machines reduce vibration at high RPM, enabling finer PSD windows for LPBF (15–45 µm) with fewer satellites.

- Helium‑lean mixes: Argon‑dominant gas with targeted He bursts during start/stop events cuts gas cost while preserving sphericity for Ti alloys.

- Digital powder passports: Lot genealogy now logs electrode heat, RPM profiles, arc power, gas composition, and inline O/N—becoming a qualification requirement.

- Expanded materials: Beta‑Ti and high‑nitrogen stainless grades via nitrogen‑controlled PREP for tailored properties.

2025 Snapshot: PREP Powder KPIs (Indicative)

| KPI | 2023 | 2024 | 2025 YTD (Aug) | 備考 |

|---|---|---|---|---|

| Sphericity (mean, Ti‑6Al‑4V) | 0.92–0.94 | 0.93–0.95 | 0.94–0.96 | Image analysis per ISO 13322‑1 |

| Hollow particle fraction (%) | 0.5–1.0 | 0.3–0.8 | 0.2–0.5 | Optimized RPM/stand‑off |

| Satellites (count %) | 2–4 | 1–3 | 0.8–2 | Improved cooling profiles |

| Oxygen in Ti‑6Al‑4V powder (wt%) | ≤0.15 | ≤0.14 | ≤0.13 (ELI ≤0.12) | Inert pack‑out, seals |

| AM‑grade yield (15–45 µm, %) | 28–34 | 30–36 | 32–40 | Tighter sieving/controls |

| Energy per kg powder (kWh/kg) | 9–12 | 8–11 | 7–10 | Transfer‑arc efficiency |

| Lead time (weeks) | 6–10 | 5–9 | 5–8 | Added capacity |

Sources:

- ISO/ASTM 52907 (metal powder feedstock) and 52904 (LPBF of metals): https://www.iso.org

- ASTM E1019/E1409/E1447 for O/N/H; B212/B213/B214 for flow/density: https://www.astm.org

- NIST AM‑Bench powder metrology: https://www.nist.gov/ambench

- OEM and application notes from PREP/atomizer vendors and aerospace/medical specifications

Latest Research Cases

Case Study 1: Vertical PREP for Low‑Oxygen Ti‑6Al‑4V ELI AM Powder (2025)

Background: A medical implant producer needed lower oxygen and fewer satellites to meet fatigue targets for porous EBM acetabular cups.

Solution: Deployed vertical PREP with transfer‑arc mode, argon‑dominant shielding and He pulses at ignition; implemented closed, inert powder transfer and inline oxygen analysis; tuned RPM and stand‑off to target 15–45 µm.

Results: O reduced from 0.135→0.120 wt%; satellites 2.6%→1.1%; AM‑grade yield +6 ppt; HCF life of finished parts +22% versus prior powder lot.

Case Study 2: PREP IN718 with Narrow PSD for LPBF Lattice Brackets (2024)

Background: An aerospace supplier saw layer defects from PSD tails using gas‑atomized IN718.

Solution: Switched to PREP IN718 with optimized rod diameter/RPM and multi‑deck sieving; added digital passport logging arc power and PSD by lot.

Results: Layer uniformity improved; CT porosity <0.1%; first‑pass yield +10%; powder cost +8% but total cost of quality −12% due to fewer reprints and reduced HIP rework.

Expert Opinions

- Prof. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- “PREP’s contamination‑free pathway and tight PSD control make it attractive for reactive alloys where fatigue scatter is oxygen‑driven.”

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “Linking PREP process telemetry—RPM, arc power, gas composition—to powder passports is closing the loop between feedstock and build quality.”

- Katarina Nilsson, VP Technology, Quintus Technologies

- “When PREP powders feed HIP’d AM parts, pore closure is more consistent thanks to fewer hollows and satellites, which lowers defect persistence.”

Practical Tools and Resources

- ISO/ASTM 52907 (requirements for metal powder feedstock), 52904 (LPBF), 52931 (polymers, for comparison): https://www.iso.org

- ASTM E1019/E1409/E1447 (O/N/H testing), B212/B213/B214/B527 (powder characterization): https://www.astm.org

- NIST AM‑Bench datasets and measurement science for powder morphology: https://www.nist.gov/ambench

- Senvol Database for machine–material mappings and supplier discovery: https://senvol.com

- Safety guidance for combustible metals (NFPA 484)

- OEM technical libraries and datasheets from leading PREP and AM powder suppliers

Last updated: 2025-08-25

Changelog: Added 5 FAQs tailored to PREP systems; introduced a 2025 KPI table with indicative metrics and sources; provided two recent PREP case studies; included expert viewpoints; compiled standards and tools/resources

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major PREP OEMs release new vertical/transfer‑arc platforms, or industry tightens oxygen/satellite limits for AM‑grade powders by >10%**