1. Introduction

Poudre d'inconel 718 est une poudre de superalliage à haute performance qui a gagné une grande popularité dans diverses industries. Grâce à ses propriétés exceptionnelles et à sa polyvalence, il est devenu un matériau de choix pour les applications exigeant solidité, durabilité et résistance aux conditions extrêmes. Cet article explore le monde de la poudre d'Inconel 718, en se penchant sur ses propriétés, ses applications, ses méthodes de fabrication, ses avantages, ses limites et ses tendances futures.

2. Qu'est-ce que la poudre d'Inconel 718 ?

La poudre d'Inconel 718 est une forme pulvérulente d'Inconel 718, un superalliage à base de nickel connu pour ses propriétés mécaniques exceptionnelles et sa résistance à la corrosion, à l'oxydation et aux températures élevées. Il est composé principalement de nickel, de chrome et de molybdène, avec de petites quantités d'autres éléments tels que le fer, le niobium et le titane. La forme de poudre facilite la manipulation et permet d'utiliser des techniques de fabrication avancées telles que la fabrication additive.

3. Propriétés de la poudre d'Inconel 718

3.1 Résistance et durabilité élevées

La poudre d'inconel 718 présente une résistance et une durabilité remarquables, ce qui la rend adaptée aux applications exigeantes. Sa résistance élevée à la traction, à la fatigue et à la rupture permet aux composants fabriqués à partir de cette poudre de supporter des contraintes et des charges mécaniques extrêmes.

3.2 Résistance à la corrosion et à l'oxydation

L'une des principales caractéristiques de la poudre d'Inconel 718 est sa résistance exceptionnelle à la corrosion et à l'oxydation. Elle résiste aux environnements corrosifs, y compris les acides, les solutions alcalines et les environnements marins. En outre, elle conserve son intégrité même à des températures élevées, ce qui la rend adaptée aux applications à haute température.

3.3 Résistance à la température

La poudre d'Inconel 718 conserve ses propriétés mécaniques à basse comme à haute température, ce qui en fait un choix fiable pour les applications où les variations de température sont importantes. Elle peut supporter des températures allant des niveaux cryogéniques jusqu'à 704°C (1300°F), sans compromettre ses performances.

3.4 Résistance à la fatigue et au fluage

Grâce à son excellente résistance à la fatigue et au fluage, la poudre d'Inconel 718 est largement utilisée dans les applications qui impliquent des charges cycliques et une exposition prolongée à des températures élevées. Elle résiste à la déformation et conserve son intégrité structurelle même dans des conditions extrêmes.

3.5 Soudabilité

La poudre d'inconel 718 offre une bonne soudabilité, ce qui permet de fabriquer des composants complexes grâce à diverses techniques de soudage. Elle peut être facilement associée à d'autres matériaux pour créer des structures hybrides, ce qui élargit ses possibilités d'application.

4. Applications de la poudre d'Inconel 718

La poudre d'Inconel 718 trouve des applications dans un large éventail d'industries en raison de ses propriétés exceptionnelles et de sa fiabilité. Parmi les applications notables, on peut citer

4.1 Industrie aérospatiale

L'industrie aérospatiale utilise largement la poudre d'Inconel 718 pour la fabrication de composants de turbines, de moteurs de fusées et de pièces structurelles d'avions. Sa capacité à résister aux températures élevées, à la corrosion et aux contraintes mécaniques en fait un choix privilégié pour les composants critiques des avions.

4.2 Industrie automobile

Dans l'industrie automobile, la poudre d'Inconel 718 est utilisée dans les systèmes d'échappement, les turbocompresseurs et d'autres composants à haute température. Sa solidité, sa résistance à la chaleur et à la corrosion contribuent à améliorer les performances et la durabilité des applications automobiles exigeantes.

4.3 Industrie du pétrole et du gaz

La poudre d'Inconel 718 est largement utilisée dans l'industrie du pétrole et du gaz pour les outils de fond de puits, les composants de tête de puits et les vannes. Sa résistance aux environnements corrosifs, aux températures élevées et aux conditions de haute pression en fait un matériau idéal pour les environnements difficiles d'exploration et de production de pétrole et de gaz.

4.4 Production d'électricité

La poudre d'Inconel 718 est utilisée dans les équipements de production d'énergie tels que les turbines à gaz, les turbines à vapeur et les réacteurs nucléaires. Sa capacité à résister aux températures extrêmes, aux différences de pression et aux environnements corrosifs garantit des performances fiables et une grande longévité dans les applications de production d'énergie.

4.5 Industrie médicale

Dans l'industrie médicale, la poudre d'Inconel 718 est utilisée pour les implants chirurgicaux, les prothèses et les instruments médicaux. Sa biocompatibilité, sa solidité et sa résistance à la corrosion en font un matériau adapté aux applications médicales critiques où la durabilité et la compatibilité avec le corps humain sont cruciales.

5. Méthodes de fabrication de la poudre d'Inconel 718

La poudre d'Inconel 718 peut être produite par plusieurs méthodes de fabrication, chacune offrant des avantages et des considérations uniques. Les méthodes les plus courantes sont les suivantes :

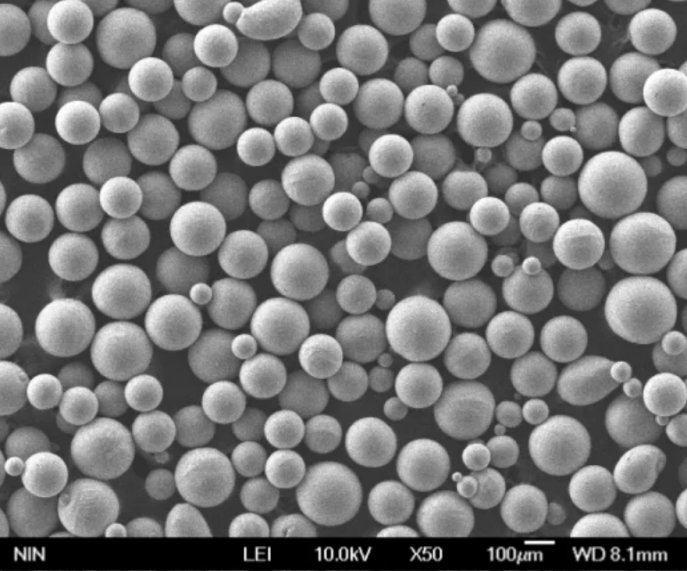

5.1 Atomisation des gaz

L'atomisation gazeuse consiste à fondre l'alliage et à l'atomiser à l'aide d'un flux de gaz à haute pression. Les particules de poudre ainsi obtenues sont de forme sphérique et présentent une excellente fluidité, ce qui les rend adaptées à diverses techniques de fabrication.

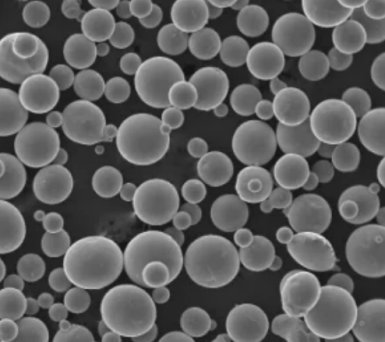

5.2 Atomisation par plasma

Dans l'atomisation par plasma, un arc électrique est utilisé pour faire fondre l'alliage, et un flux de gaz à grande vitesse atomise le matériau fondu. Les particules de poudre qui en résultent ont une structure dendritique et peuvent être personnalisées pour des applications spécifiques.

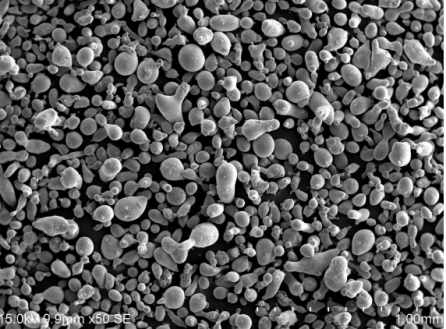

5.3 Atomisation de l'eau

L'atomisation à l'eau consiste à faire fondre l'alliage puis à l'atomiser à l'aide de jets d'eau. Cette méthode produit des particules de forme irrégulière qui sont souvent utilisées dans des applications où des propriétés mécaniques accrues sont souhaitées.

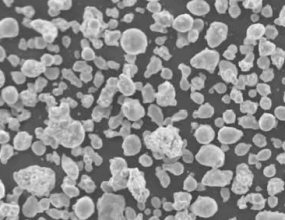

5.4 Alliage mécanique

L'alliage mécanique combine des poudres élémentaires de l'alliage, qui sont ensuite broyées ensemble pour créer un mélange homogène. La poudre obtenue peut présenter des propriétés améliorées, telles qu'une granulométrie fine et une résistance mécanique accrue.

5.5 Fabrication additive

La fabrication additive, également connue sous le nom d'impression 3D, est une méthode révolutionnaire de production de composants à partir de poudre d'Inconel 718. Cette technique permet de créer des géométries complexes avec un contrôle précis, ce qui permet aux concepteurs et aux ingénieurs de libérer leur créativité.

6. Avantages de la poudre d'Inconel 718

L'utilisation de la poudre d'Inconel 718 pour la fabrication de pointe offre plusieurs avantages :

6.1 Liberté de conception

La poudre d'Inconel 718 permet de créer des géométries complexes et des conceptions compliquées qui ne sont pas réalisables avec les techniques de fabrication traditionnelles. Cette liberté de conception permet aux ingénieurs d'optimiser les performances et la fonctionnalité des composants.

6.2 Économies de coûts

La fabrication additive avec la poudre d'Inconel 718 peut permettre de réaliser des économies en réduisant le gaspillage de matériaux. La possibilité de construire des composants couche par couche minimise la nécessité d'un usinage important et réduit la consommation de matériaux.

6.3 Prototypage rapide

La poudre d'Inconel 718 et la fabrication additive permettent un prototypage rapide, ce qui permet aux concepteurs d'itérer et de tester les modèles rapidement. Cela accélère le cycle de développement des produits et facilite l'innovation et l'amélioration continue.

6.4 Réduction des déchets

Les méthodes de fabrication traditionnelles génèrent souvent des quantités importantes de déchets en raison des processus soustractifs. Cependant, avec la poudre d'Inconel 718 et la fabrication additive, le processus de production est plus efficace, ce qui permet de réduire les déchets. La poudre est déposée de manière sélective, ce qui minimise l'utilisation de matériaux et l'impact sur l'environnement.

6.5 Géométries complexes

La poudre d'Inconel 718, lorsqu'elle est utilisée dans le cadre de la fabrication additive, permet de produire des géométries complexes qui sont difficiles, voire impossibles à réaliser avec les méthodes traditionnelles. Cela ouvre de nouvelles possibilités pour la conception et la fonctionnalité des composants.

7. Limites de la poudre d'Inconel 718

Si la poudre d'Inconel 718 offre de nombreux avantages, elle présente également certaines limites qu'il convient de prendre en compte :

7.1 Coût élevé

La poudre d'Inconel 718 est relativement chère par rapport aux matériaux de fabrication traditionnels. Le coût de la poudre, associé à l'équipement spécialisé et aux techniques de traitement nécessaires, peut augmenter le coût global de fabrication.

7.2 Manutention du matériel

En raison de sa densité élevée et de sa sensibilité à l'oxygène et à l'humidité, la poudre d'Inconel 718 doit être manipulée et stockée avec soin pour éviter toute contamination et conserver ses propriétés. Des équipements et des installations spécialisés sont souvent nécessaires pour assurer une manipulation correcte des matériaux.

7.3 Finition de la surface

Les composants fabriqués avec de la poudre d'Inconel 718 peuvent avoir une finition de surface plus rugueuse que ceux produits avec des méthodes traditionnelles. Des étapes supplémentaires de post-traitement, telles que l'usinage ou le polissage, peuvent être nécessaires pour obtenir la qualité de surface souhaitée.

7.4 Défis liés au post-traitement

Les composants en poudre d'Inconel 718 peuvent nécessiter des étapes supplémentaires de post-traitement, telles que le traitement thermique ou la détente, afin d'optimiser leurs propriétés mécaniques et d'éliminer les contraintes résiduelles. Ces étapes de post-traitement ajoutent de la complexité et de la durée au processus de fabrication.

7.5 Impact sur l'environnement

La production de poudre d'Inconel 718 et le processus de fabrication additive ont des implications environnementales. La consommation d'énergie, les émissions et les déchets générés pendant les étapes de production et de post-traitement doivent être soigneusement gérés pour minimiser l'impact sur l'environnement.

8. Tendances et développements futurs

Le domaine de la poudre d'Inconel 718 et de la fabrication additive est en constante évolution. Voici quelques tendances et développements clés à surveiller :

- Amélioration de la qualité des poudres : La recherche continue vise à améliorer la qualité, la consistance et la fluidité de la poudre, ce qui permet des processus de fabrication plus fiables et plus efficaces.

- Optimisation des matériaux : Les chercheurs étudient l'utilisation d'éléments d'alliage et de techniques de traitement thermique pour améliorer les propriétés mécaniques et les performances des composants en poudre d'Inconel 718.

- Optimisation du processus : Les efforts en cours sont axés sur l'optimisation des paramètres du processus de fabrication additive afin d'améliorer la qualité de fabrication, de réduire les défauts et d'accroître l'efficacité globale.

- Nouvelles applications : Au fur et à mesure que la compréhension de la poudre d'Inconel 718 et de la fabrication additive progresse, de nouvelles applications et industries devraient voir le jour, élargissant ainsi la portée et l'impact de cette technologie de fabrication avancée.

- Initiatives en matière de développement durable : L'industrie travaille activement au développement de pratiques durables, telles que le recyclage et la réutilisation des poudres et l'optimisation de la consommation d'énergie, afin de minimiser l'empreinte environnementale de la fabrication de poudres d'Inconel 718.

9. Conclusion

La poudre d'Inconel 718 est un matériau remarquable qui a révolutionné la fabrication de pointe. Ses propriétés exceptionnelles, notamment sa grande solidité, sa résistance à la corrosion, sa résistance à la température et sa soudabilité, en font un choix privilégié pour des industries telles que l'aérospatiale, l'automobile, le pétrole et le gaz, la production d'énergie et le secteur médical. Bien qu'il offre plusieurs avantages, tels que la liberté de conception et les économies, il présente également des limites et nécessite une manipulation soigneuse des matériaux et des considérations de post-traitement. Avec la poursuite de la recherche et du développement, l'avenir de la poudre d'Inconel 718 et de la fabrication additive semble prometteur, avec des progrès constants et de nouvelles applications à l'horizon.

FAQ

1. La poudre d'Inconel 718 convient-elle aux applications à haute température ?

Oui, la poudre d'Inconel 718 présente une excellente résistance à la température et peut supporter des températures élevées sans compromettre ses propriétés mécaniques.

2. La poudre d'Inconel 718 peut-elle être soudée ?

Oui, la poudre d'Inconel 718 offre une bonne soudabilité, ce qui permet de fabriquer des composants complexes grâce à diverses techniques de soudage.

3. Quelles sont les principales industries qui utilisent la poudre d'Inconel 718 ?

La poudre d'Inconel 718 trouve des applications dans des industries telles que l'aérospatiale, l'automobile, le pétrole et le gaz, la production d'énergie et le secteur médical.

4. Quels sont les avantages de l'utilisation de la poudre d'Inconel 718 pour la fabrication additive ?

L'utilisation de la poudre d'Inconel 718 pour la fabrication additive offre des avantages tels que la liberté de conception, les économies, le prototypage rapide, la réduction des déchets et la possibilité de créer des géométries complexes.

5. Comment la poudre d'Inconel 718 est-elle produite ?

La poudre d'Inconel 718 peut être produite par des méthodes telles que l'atomisation au gaz, l'atomisation au plasma, l'atomisation à l'eau, l'alliage mécanique et la fabrication additive (impression 3D). Chaque méthode a ses propres avantages et considérations.