Poudres d'alliages à base de titane sont devenus le matériau de prédilection d'un grand nombre d'industries, car ils sont appréciés pour leur rapport poids/résistance exceptionnel, leur excellente résistance à la corrosion et leur biocompatibilité élevée. Mais comment ces alliages miraculeux se transforment-ils de matières premières en poudres métalliques fines utilisées dans les techniques de fabrication additive (AM) telles que l'impression 3D ? Attachez vos ceintures, car nous allons plonger dans le monde fascinant des méthodes de préparation des poudres d'alliages à base de titane !

Un aperçu des merveilles de la poudre métallique

Avant d’entrer dans les détails des méthodes de production, rencontrons quelques-uns des principaux acteurs du secteur des poudres d’alliage à base de titane. Voici un aperçu de dix modèles distincts de poudres métalliques, chacun possédant des propriétés et des applications uniques :

| Modèle de poudre métallique | Description | Applications |

|---|---|---|

| Ti-6Al-4V ELI | L'outil de travail de l'industrie, réputé pour son excellent équilibre entre résistance, ductilité et biocompatibilité. | Composants aérospatiaux, implants biomédicaux, articles de sport |

| ti-6al-4v | Une alternative plus économique à la qualité ELI, offrant une teneur en oxygène légèrement inférieure. | Composants industriels, équipements de traitement chimique |

| Gr-2 Titane | Titane commercialement pur, connu pour sa formabilité et sa soudabilité supérieures. | Équipement de traitement chimique, échangeurs de chaleur |

| Ti-5Al-5Mo-5V-3Fe | Alliage à haute résistance présentant une résistance exceptionnelle au fluage à des températures élevées. | Composants de moteurs d'avion, implants médicaux |

| Poudres d'alliage Beta Ti | Ils offrent une formabilité supérieure à celle des alliages alpha-bêta, idéale pour les géométries complexes. | Implants biomédicaux, composants aérospatiaux |

| Poudres à forme nette proche (NNS) | Poudres pré-alliées et préformées, minimisant les besoins de post-traitement. | Implants médicaux et dentaires, composants aérospatiaux |

| Carbure de titane (TiC) | Poudre céramique extrêmement dure et résistante à l'usure. | Outils de coupe, plaques d'usure, moules |

| Titane-aluminium (TiAl) | Alliages haute température connus pour leur solidité et leur résistance à l'oxydation exceptionnelles. | Composants de moteurs à réaction, pièces automobiles à haute performance |

| Nickel-titanium (NiTi) | Alliages à mémoire de forme présentant des propriétés superélastiques uniques. | Dispositifs médicaux, fils orthodontiques |

| Cuivre-titane (CuTi) | Alliages à haute conductivité idéaux pour les applications électriques. | Dissipateurs thermiques, connecteurs électriques |

Chacun de ces modèles de poudre métallique possède un mélange spécifique de propriétés, ce qui les rend adaptés à une gamme variée d'applications. En explorant les méthodes de production, vous comprendrez mieux comment ces propriétés sont influencées par la technique choisie.

Méthodes de production pour Poudres d'alliages à base de titane

Maintenant, dévoilons la magie qui se cache derrière la création de ces poudres polyvalentes. Nous allons explorer trois méthodes principales :

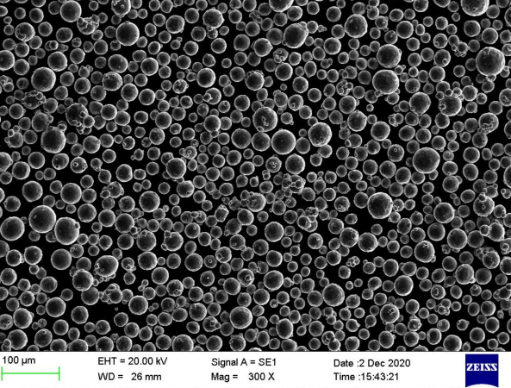

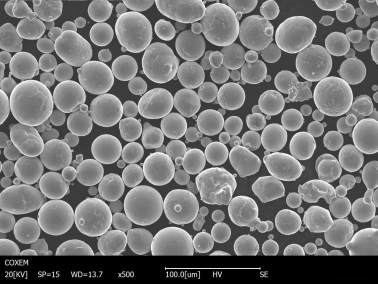

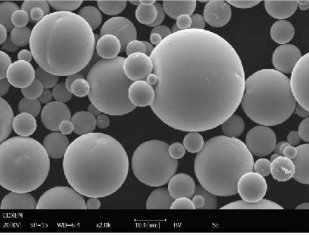

- Atomisation sous vide (VA) : Imaginez qu'un alliage de titane en fusion soit versé à travers un flux de gaz inerte (comme l'argon ou l'hélium) à grande vitesse dans une chambre à vide. Ce processus de refroidissement rapide fragmente le métal fondu en fines particules sphériques - notre poudre d'alliage à base de titane tant convoitée ! Le VA offre un excellent contrôle sur la taille et la morphologie de la poudre, ce qui le rend idéal pour les applications exigeantes de l'AM.

- Électrolyse : Cette méthode consiste à dissoudre le titane et les éléments d'alliage dans un bain de sel fondu. En appliquant un courant électrique, les métaux dissous se déposent sur une cathode (électrode négative) sous la forme d'une masse spongieuse. Ce matériau est ensuite concassé et broyé en une fine poudre. L'électrolyse produit des poudres de haute pureté, mais peut nécessiter des étapes de traitement supplémentaires pour obtenir des particules de taille et de morphologie optimales.

- Méthode de broyage mécanique : Cette technique fait appel au broyage à billes - imaginez une machine à secouer à haute énergie remplie de billes métalliques et de morceaux d'alliage de titane. La collision et la friction intenses entre les billes et les morceaux réduisent le matériau en une fine poudre. Bien que rentable, cette méthode produit souvent des particules de forme irrégulière et peut entraîner une contamination par le support de broyage.

Considérations clés pour chaque méthode :

Chaque méthode de production présente ses propres avantages et limites. Voici une comparaison rapide pour vous aider à vous y retrouver :

| Fonctionnalité | Atomisation sous vide (VA) | Électrolyse | Méthode de broyage mécanique |

|---|---|---|---|

| Pureté des poudres | Haut | Le plus élevé | Modéré |

| Forme des particules | Sphérique | Irrégulier | Irrégulier |

| Contrôle de la taille des particules | Excellent | Bon | Modéré |

| Coût de production | Haut | Modéré | Faible |

| Applications | Applications AM exigeantes | Composants de haute pureté | Applications sensibles aux coûts |

Le choix de la bonne méthode de production dépend fortement des caractéristiques souhaitées du produit final et des contraintes budgétaires. Par exemple, si vous avez besoin d'une poudre sphérique de haute pureté pour des composants aérospatiaux critiques, l'atomisation sous vide peut être le meilleur choix. Cependant, pour des applications moins exigeantes où le coût est une préoccupation majeure, les poudres broyées mécaniquement peuvent être une option viable.

Explorer d'autres techniques

Le monde de la préparation des poudres d'alliages à base de titane s'étend au-delà des trois méthodes principales discutées précédemment. Voici quelques techniques supplémentaires qui répondent à des besoins spécifiques :

- Procédé Hydrure-Dehydride (HDH) : Cette méthode consiste à convertir l'éponge de titane en une poudre d'hydrure de titane, suivie d'une déshydratation pour éliminer l'hydrogène et obtenir une fine poudre de titane. Les poudres d'hydrure de titane offrent une excellente fluidité, ce qui les rend idéales pour des processus tels que le moulage par injection de métal (MIM).

- Technique de l'électrode rotative à plasma (PEROT) : Cette technique avancée utilise une électrode rotative fondue par une torche à plasma dans une chambre à vide. Les gouttelettes de métal fondu sont ensuite éjectées par la force centrifuge, se solidifiant rapidement en poudres fines et sphériques. PEROT est connu pour produire des poudres de haute qualité avec un excellent contrôle de la taille et de la morphologie.

- Poudre de fabrication additive (AM) par fusion par faisceau d'électrons (EBM) : L'EBM est une technique d'AM à part entière, mais la poudre résiduelle du processus peut être recyclée et réutilisée pour des constructions AM ultérieures. Cette poudre recyclée offre une solution rentable pour certaines applications.

Choisir le bon outil pour le travail

Une fois que vous avez sélectionné une méthode de production, il est crucial de prendre en compte les spécifications et les normes spécifiques pour la poudre d'alliage à base de titane que vous avez choisie. Voici un aperçu des facteurs clés à garder à l'esprit :

- Distribution de la taille des particules (PSD) : La taille et la distribution des particules de poudre ont un impact significatif sur la fluidité, la densité d'emballage et les propriétés finales de la pièce fabriquée de manière additive. Les différentes techniques de fabrication additive peuvent avoir des exigences spécifiques en matière de DSP.

- Chimie des poudres : La composition exacte de la poudre d'alliage, y compris les oligo-éléments comme l'oxygène, l'azote et l'hydrogène, joue un rôle essentiel dans les propriétés mécaniques et les performances de la pièce finale. Il est essentiel de respecter strictement les normes industrielles telles que les spécifications de l'ASTM International (ASTM).

- Fluidité de la poudre : Les poudres ayant une bonne fluidité sont plus faciles à manipuler et à traiter dans les équipements d'AM, ce qui permet d'obtenir une qualité de fabrication constante. Des tests normalisés mesurent la fluidité pour s'assurer que la poudre répond aux exigences de la technique d'AM choisie.

- Surface : La surface des particules de poudre influence des facteurs tels que la réactivité et le comportement au frittage. Il est essentiel de comprendre les caractéristiques de la surface pour optimiser le processus d'AM.

En examinant attentivement ces spécifications et en adhérant aux normes pertinentes, vous pouvez vous assurer que vous utilisez la poudre d'alliage à base de titane optimale pour votre application spécifique.

Fournisseurs et prix

La recherche de la poudre d'alliage à base de titane parfaite ne s'arrête pas à la méthode de production ou aux spécifications. Il est tout aussi important de s'associer à un fournisseur réputé qui propose des poudres de haute qualité à des prix compétitifs. Voici quelques facteurs à prendre en compte lors du choix d'un fournisseur :

- Poudre Variété : Le fournisseur offre-t-il une large gamme de poudres d'alliage à base de titane pour répondre à vos besoins spécifiques ?

- Contrôle de la qualité : Le fournisseur dispose-t-il d'un solide système de contrôle de la qualité pour garantir une qualité constante de la poudre ?

- Support technique : Le fournisseur peut-il fournir une expertise technique et des conseils pour vous aider à sélectionner la bonne poudre pour votre application ?

- Prix et délais : Les prix sont-ils compétitifs et correspondent-ils à votre budget ? Quels sont les délais de livraison habituels pour les commandes de poudre ?

En effectuant des recherches approfondies et en tenant compte de ces facteurs, vous pourrez trouver un fournisseur fiable capable de vous fournir les poudres d'alliage à base de titane de haute qualité dont vous avez besoin pour votre projet.

les avantages et les inconvénients de Poudres d'alliages à base de titane

Bien que les poudres d'alliage à base de titane offrent une pléthore d'avantages pour les applications AM, il est essentiel d'en reconnaître les limites. Voici une perspective équilibrée pour vous aider à prendre des décisions éclairées :

Avantages :

- Excellentes propriétés des matériaux : Les alliages à base de titane présentent un rapport poids/résistance, une résistance à la corrosion et une biocompatibilité exceptionnels, ce qui les rend idéaux pour les applications exigeantes.

- Liberté de conception : Les techniques d'AM permettent de créer des géométries complexes avec des poudres d'alliage à base de titane, repoussant ainsi les limites de la fabrication traditionnelle.

- Allègement : La possibilité de créer des composants légers et très résistants à l'aide de poudres d'alliage à base de titane constitue un avantage majeur dans des secteurs tels que l'aérospatiale et l'automobile.

- Réduction des déchets : L'AM avec des poudres d'alliage à base de titane minimise les déchets de matériaux par rapport aux techniques traditionnelles de fabrication soustractive.

Limites :

- Coût élevé : Les poudres d'alliage à base de titane sont généralement plus chères que les autres poudres métalliques, ce qui peut avoir une incidence sur le coût global du projet.

- Considérations de sécurité : La poudre de titane est inflammable et doit être manipulée avec précaution pour éviter les incendies et les explosions.

- Disponibilité limitée : Par rapport à d'autres poudres métalliques, les poudres d'alliages à base de titane peuvent avoir des volumes de production plus faibles et des délais de livraison potentiellement plus longs.

- Défis liés au processus : Techniques AM avec Poudres d'alliages à base de titane peuvent être plus complexes et nécessiter un équipement et une expertise spécialisés par rapport à d'autres matériaux.

FAQ

Voici quelques-unes des questions les plus fréquemment posées concernant les poudres d'alliage à base de titane, présentées sous la forme d'une FAQ claire et concise :

| Question | Réponse |

|---|---|

| Quels sont les différents types de poudres d'alliage à base de titane disponibles ? | Il existe une grande variété, y compris le Ti-6Al-4V (différentes qualités), le titane Gr-2, les alliages à haute température, et même les variantes en céramique et en alliage à mémoire de forme. Chacun offre des propriétés uniques pour des applications spécifiques. |

| Quels sont les facteurs qui influencent le choix de la méthode de production des poudres d'alliages à base de titane ? | Le coût, la pureté souhaitée de la poudre, la taille et la morphologie des particules, ainsi que les exigences de l'application jouent un rôle crucial. |

| Quelles sont les principales spécifications à prendre en compte lors de la sélection d'une poudre d'alliage à base de titane ? | La distribution de la taille des particules, la chimie des poudres conforme à des normes telles que l'ASTM, la fluidité et la surface sont autant de facteurs importants. |

| Outre la méthode de production et les spécifications, quels sont les autres éléments à prendre en compte lors du choix d'un fournisseur de poudre d'alliage à base de titane ? | Recherchez un fournisseur offrant une grande variété de poudres, un contrôle de qualité rigoureux, une assistance technique, des prix compétitifs et des délais de livraison raisonnables. |

| Quels sont les principaux avantages de l'utilisation de poudres d'alliages à base de titane dans la fabrication additive ? | Propriétés exceptionnelles des matériaux, liberté de conception pour les géométries complexes, capacités d'allègement et réduction des déchets par rapport aux méthodes traditionnelles. |

| Y a-t-il des limites à prendre en compte lors de l'utilisation de poudres d'alliage à base de titane ? | Oui, des facteurs tels que le coût plus élevé, les problèmes de sécurité liés à l'inflammabilité, la disponibilité limitée et les difficultés potentielles liées au processus doivent être soigneusement pris en compte. |

En vous plongeant dans le monde fascinant des méthodes de préparation des poudres d'alliages à base de titane, des spécifications, des fournisseurs et des avantages et inconvénients associés, vous êtes sur la bonne voie pour prendre des décisions éclairées pour votre prochain projet de fabrication additive. N'oubliez pas que la bonne poudre, choisie avec soin, peut libérer le véritable potentiel de la fabrication additive et ouvrir la voie à des avancées innovantes dans diverses industries.

en savoir plus sur les procédés d'impression 3D

Additional FAQs: Preparation method of Titanium-Based Alloy Powders

1) Which preparation method yields the most spherical Titanium-Based Alloy Powders for AM?

- Vacuum/gas atomization and Plasma Rotating Electrode Process (PREP/PEROT) produce the highest sphericity and lowest satellite content, ideal for LPBF/EBM. Mechanical grinding and HDH produce more irregular particles suited to MIM or press-and-sinter.

2) When should I choose Hydride–Dehydride (HDH) over atomization?

- Choose HDH for cost-sensitive applications, larger PSD cuts, or when targeting MIM/press–sinter routes. It provides good flow after conditioning but typically higher oxygen and irregular shape than atomized Ti-6Al-4V powders.

3) How do interstitials (O/N/H) differ by preparation method?

- PREP and high-quality gas atomization with inert pack-out achieve lower O/N/H; HDH and mechanical milling tend to increase oxygen due to larger specific surface and processing exposure. For ELI grades, target O ≤ 0.12–0.13 wt% per ASTM F3001.

4) Can recycled EBM/LPBF powder be blended back into virgin Titanium-Based Alloy Powders?

- Yes, under a controlled reuse plan: sieve, test O/N/H and PSD tails, cap blend ratios (e.g., 20–50% recycled depending on specs), and maintain digital lot genealogy. Follow ISO/ASTM 52907 guidance.

5) What particle size distributions are typical by method?

- LPBF: 15–45 µm (atomized/PREP). EBM: 45–105 µm (atomized/PREP). MIM: sub‑22 µm preferred (HDH or fine atomized). Mechanical grinding often needs classification to meet tight PSD windows.

2025 Industry Trends: Titanium-Based Alloy Powders

- Interstitial tightening: Aerospace/medical RFQs increasingly specify O ≤ 0.13 wt% for Ti‑6Al‑4V ELI powders with documented inert handling.

- Vertical/transfer‑arc PREP: More suppliers adopt vertical bars and transfer‑arc torches to boost yield of 15–45 µm cuts and cut satellites.

- Sustainability and passports: Powder Environmental Product Declarations (EPDs) and digital passports tying PSD, O/N/H, and atomizer telemetry to build data are mainstream.

- Beta‑Ti expansion: Beta-rich powders (e.g., Ti‑5Al‑5Mo‑5V‑3Cr‑like families) gain adoption for higher toughness and formability in space/aero brackets.

- Cost control: Helium‑lean gas mixes and argon recirculation lower per‑kg costs without compromising morphology.

2025 Snapshot: Preparation Route Benchmarks for Titanium-Based Alloy Powders (Indicative)

| Attribut | Gas/Vacuum Atomization | PREP/PEROT | HDH | Mechanical Grinding |

|---|---|---|---|---|

| Typical PSD for LPBF (µm) | 15–45 | 15–45 | Needs classification; often finer for MIM | Broad; requires classification |

| Sphericity (mean) | 0.92–0.95 | 0.94–0.96 | 0.80–0.88 | 0.70–0.85 |

| Satellites (count %) | 1–3 | 0.8–2 | N/A (irregular) | N/A (irregular) |

| Oxygen in Ti‑6Al‑4V (wt%) | 0.13–0.16 (ELI 0.12–0.13) | 0.12–0.14 (ELI 0.12) | 0.16–0.22 | 0.18–0.25 |

| AM‑grade yield (15–45 µm, %) | 30–38 | 32–40 | Low without fine classification | Low without intensive classification |

| Cost (relative) | Haut | High–Premium | Moyen | Faible |

| Primary use cases | LPBF/EBM AM | LPBF/EBM AM (critical) | MIM, PM | PM, R&D, cost‑sensitive |

Sources:

- ISO/ASTM 52907 (metal powder feedstock), 52904 (LPBF of metals), 52920/52930 (quality/qualification): https://www.iso.org

- ASTM F2924 (Ti‑6Al‑4V), ASTM F3001 (Ti‑6Al‑4V ELI), F3301/F3302 (AM practice), E1019/E1409/E1447 (O/N/H): https://www.astm.org

- NIST AM‑Bench metrology resources: https://www.nist.gov/ambench

- SAE/AMS specs for AM titanium (e.g., AMS7015/7011): https://www.sae.org

Latest Research Cases

Case Study 1: Transfer‑Arc PREP to Meet ELI Oxygen Targets (2025)

Background: A hip implant producer struggled to meet O ≤ 0.13 wt% with conventional atomized Ti‑6Al‑4V ELI.

Solution: Adopted vertical, transfer‑arc PREP; added inert closed transfer and inline O2 sensors; tuned RPM/stand‑off for 15–45 µm LPBF cut; implemented digital powder passports.

Results: Oxygen 0.135→0.120 wt%; satellites reduced by 45%; first‑pass build yield +10%; fatigue life of coupons +18% after HIP and polish.

Case Study 2: HDH‑to‑MIM Route for Cost Reduction in Surgical Tools (2024)

Background: A medical tools OEM needed cost relief vs. fine atomized powders.

Solution: Qualified HDH Ti‑6Al‑4V powder with narrow sub‑22 µm classification; optimized binder and sinter cycle; applied post‑HIP for density.

Results: Powder cost −28% vs. fine GA; final density ≥99.2%; tensile strength matched spec; cosmetic surface improved after shot peen + electropolish.

Expert Opinions

- Prof. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- “For Titanium-Based Alloy Powders, interstitial control and morphology from the preparation route directly translate to fatigue scatter—particularly in ELI grades.”

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “Tying powder passports to in‑process monitoring is shortening qualification cycles; PSD tails and hollows from the preparation method are now traceable to porosity hot spots.”

- Dr. Laura G. Jensen, Director of Medical AM, Stryker (from public talks)

- “Graded porosity implants benefit most from low‑oxygen, high‑sphericity powders; consistent ELI feedstock is the foundation of reproducible osseointegration outcomes.”

Practical Tools/Resources

- ISO/ASTM standards for AM feedstock and processes: https://www.iso.org

- ASTM F2924/F3001, F3301/F3302, E1019/E1409/E1447 for titanium AM and O/N/H testing: https://www.astm.org

- NIST AM‑Bench datasets on powder morphology and porosity correlations: https://www.nist.gov/ambench

- Senvol Database for machine–material mappings and supplier discovery: https://senvol.com

- NFPA 484 combustible metal powder safety guidance

- OEM technical libraries (EOS, GE Additive, SLM Solutions, Velo3D) for titanium process parameters and PSD guidance

Last updated: 2025-08-25

Changelog: Added 5 focused FAQs on preparation routes; introduced a 2025 benchmark table comparing routes; included two recent case studies (PREP ELI and HDH–MIM); added expert viewpoints; compiled practical standards/resources

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO tighten O/N/H limits, major PREP/GA technology updates affect PSD/sphericity, or EPD/passport requirements change buyer specifications