Introduction de poudre de titane sphérique

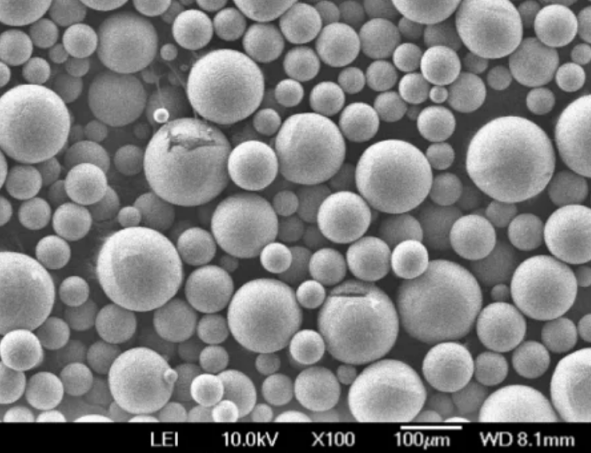

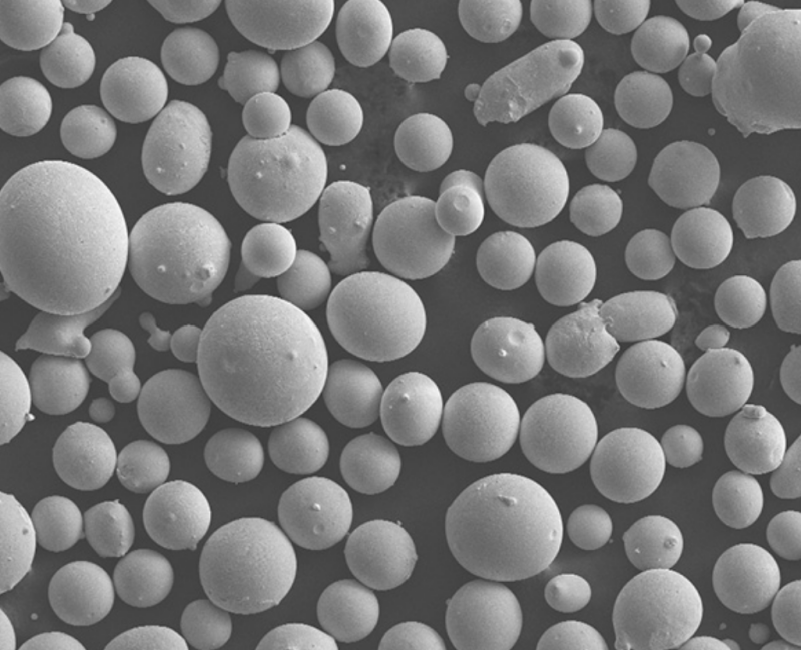

La poudre de titane sphérique est une forme de poudre de titane pure présentant une morphologie sphérique et une distribution contrôlée de la taille des particules. Elle offre une excellente fluidité, mélange et consistance, ce qui la rend appropriée pour les processus de fabrication de métaux avancés dans toutes les industries.

Composition et caractéristiques

Table 1: Composition et principales caractéristiques de la poudre de titane sphérique

| Paramètres | Détails |

|---|---|

| composition chimique | Titane à 99 %. Les oligo-éléments restants sont l'azote, l'oxygène, le carbone et l'hydrogène. |

| Forme des particules | Morphologie hautement sphérique |

| Gamme de taille des particules | Typiquement 15-45 microns |

| Capacité d'écoulement | Excellente grâce à la forme sphérique |

| Densité apparente | Environ 2,7 g/cm3 |

| Densité du robinet | Jusqu'à 73% de densité de titane solide, soit ~4 g/cm3 |

La distribution granulométrique précise, la teneur en oxygène et en azote, les débits et la densité de prise peuvent être personnalisés en fonction des exigences de l'application.

Processus de fabrication

La poudre de titane sphérique est fabriquée à l'aide de méthodes avancées qui impliquent la fusion du titane, l'atomisation et la solidification rapide des gouttelettes en particules de poudre hautement sphériques :

- Atomisation par plasma utilise des torches à plasma à haute énergie et des jets de gaz inertes

- Atomisation par induction de gaz par électrodes (EIGA) repose sur des électrodes fondues par induction

- Procédé à électrodes rotatives (REP) génère des flux de métal en fusion à partir des pointes des électrodes de titane en rotation

La clé est une solidification rapide dans une atmosphère inerte, ce qui permet d'obtenir une pureté et une morphologie sphérique. Le tamisage et la classification post-production permettent d'obtenir des fractions strictes.

Poudre de titane sphérique Applications et utilisations

Les propriétés uniques de la poudre de titane sphérique en font un produit adapté :

Table 2: Principales applications de la poudre de titane sphérique

| Zone | Applications |

|---|---|

| Fabrication additive | Impression 3D d'implants et de composants aérospatiaux par DMLS, SLM et EBM |

| Métallurgie des poudres | Pressage et frittage pour la fabrication de pièces automobiles et aéronautiques en titane |

| Moulage à la cire perdue | Fabrication de moules d'injection et d'outillage |

| Biomédical | Structures poreuses pour greffes osseuses |

| Pigments et catalyseurs | Industrie chimique et plastique |

La grande pureté, la fluidité, la facilité de mélange et la cohérence de la distribution de la taille des particules permettent une utilisation fiable et performante dans les processus de fabrication basés sur les poudres, comme l'impression 3D de métaux.

Spécifications

Le titane sphérique est conforme à des spécifications telles que ASTM B988 et ASTM F3049. Les valeurs typiques sont les suivantes

Table 3: Spécifications typiques de la poudre de titane sphérique

| Paramètres | Spécifications |

|---|---|

| Taille des particules | 15-45 microns |

| Teneur en oxygène | <0,20 pour cent |

| Teneur en azote | <0.05% |

| Teneur en hydrogène | 0,015 pour cent |

| Densité du robinet | Jusqu'à 4 g/cm3 |

| Débit | 25 s/50 g |

| Distribution de la taille des particules | D10 > ; 20 microns ; D90 < ; 63 microns |

Il est possible de personnaliser les propriétés telles que la densité, les débits, la teneur en oxygène et en azote en fonction des exigences de l'application.

Prix de poudre de titane sphérique

Table 4: Gamme de prix de la poudre de titane sphérique des principaux fournisseurs

| Fournisseur | Prix par kg |

|---|---|

| Poudres et revêtements avancés | $100-$200 |

| AP&C | $90-$180 |

| TLS Technik GmbH & ; Co | $120-$250 |

| Sandvik Osprey | $80-$220 |

Les prix dépendent des volumes de commande, des qualités et des besoins de personnalisation. Les poudres de haute pureté destinées à des usages médicaux sont vendues au prix fort. La poudre recyclée peut coûter 50 % de moins, mais sa qualité est moindre et irrégulière.

Comparaison avec les alternatives

Table 5: Avantages et inconvénients de la poudre de titane sphérique

| Pour | Cons |

|---|---|

| Excellente capacité d'écoulement et d'étalement | Coût plus élevé que les variantes en alliage |

| Mélanges sans ségrégation | Fournisseurs mondiaux limités, offre restreinte |

| Permet d'obtenir des pièces imprimées par AM de haute densité | Réactif, nécessite une manipulation inerte |

| Propriétés isotropes | Le post-traitement comme le HIP est indispensable |

| Rapport résistance/poids le plus élevé | Absence de propriétés d'alliage de niche |

Malgré des coûts plus élevés, la poudre de titane sphérique permet d'obtenir des composants en titane plus légers et plus résistants dans les domaines de l'aérospatiale, de l'automobile, de la médecine et de l'ingénierie générale – ; des applications où des propriétés telles que la résistance à la corrosion et la biocompatibilité sont vitales.

FAQ

Quel rôle joue la forme des particules dans les processus d'AM des métaux ?

La forme sphérique permet d'obtenir des couches de poudre uniformes et denses pendant les méthodes de fabrication additive telles que SLM et DMLS afin de minimiser la porosité dans les pièces de titane imprimées. Il en résulte une plus grande résistance mécanique.

Comment obtient-on une densité totale pour les pièces en titane fritté ?

Le post-traitement de pressage isostatique à chaud (HIP) sur les compacts de titane frittés est essentiel pour éliminer les pores et les vides internes et atteindre la densité théorique totale. Cela permet de maximiser la résistance.

La manipulation de la poudre de titane présente-t-elle des risques pour la santé ?

Comme pour la plupart des poudres métalliques fines, les précautions de manipulation sont vitales car la poudre de titane peut être réactive, explosive ou provoquer une sensibilisation cutanée/respiratoire. L'utilisation de boîtes de gants en argon et d'équipements de protection est recommandée.

en savoir plus sur les procédés d'impression 3D

Frequently Asked Questions (FAQ)

1) What particle size distribution is best for Spherical Titanium Powder in AM vs. PM?

- AM (LPBF/SLM/EBM): typically 15–45 μm (sometimes 20–63 μm depending on OEM). PM press-and-sinter often prefers finer cuts (5–25 μm) to improve green density.

2) How do oxygen and nitrogen contents impact mechanical properties?

- Higher O/N increase strength/hardness but reduce ductility and fatigue life. For Ti-6Al-4V AM powders, many specs target O ≤0.15–0.20 wt% and N ≤0.05 wt% to balance elongation and toughness.

3) Gas atomization vs. plasma atomization vs. EIGA: which yields better Spherical Titanium Powder?

- Plasma atomization and EIGA typically deliver the highest sphericity and lowest satellite content, ideal for LPBF spreadability. Close-coupled gas atomization can be cost-effective but may require additional spheroidization/sieving.

4) Can Spherical Titanium Powder be reused in AM without compromising quality?

- Yes, with controlled sieving, oxygen monitoring (ASTM E1409/E1447), and blend-back rules. Many workflows achieve 5–10 cycles before blending with virgin powder; track PSD shift and flow (ASTM B213) to maintain consistency.

5) What post-processing is common for AM parts made from Spherical Titanium Powder?

- Stress relief, HIP to close porosity, and heat treatments per alloy (e.g., Ti‑6Al‑4V). Surface finishing (machining, shot peen, electropolish) and NDT (CT, dye penetrant) are used for critical components.

2025 Industry Trends: Spherical Titanium Powder

- Digital powder passports: Lot-level traceability for PSD (D10/D50/D90), O/N/H, flow, tap density, and reuse count accelerating cross-site qualifications.

- Sustainability gains: Inert gas recovery (Ar) and higher recycled feed content disclosures (5–20%) without compromising O/N specs.

- Higher throughput AM: Multi-laser systems and path optimization improving LPBF build rates by 20–50% for Ti‑6Al‑4V.

- Medical and aerospace focus: Tighter bioburden/EO sterilization workflows for medical-grade powders and stricter inclusion control for flight hardware.

- Coarse-cut growth: Expanded 45–106 μm cuts for EBM and cold spray, improving application reach beyond LPBF.

2025 KPI Snapshot for Spherical Titanium Powder (indicative ranges)

| Métrique | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| Sphericity (AM grade) | 0.92–0.95 | 0.94–0.97 | Plasma/EIGA improvements |

| Oxygen (wt%, Ti‑6Al‑4V AM grade) | 0.10–0.20 | 0.08–0.18 | Better inert handling |

| Hall flow (spherical 15–45 μm) | 25–32 s/50 g | 22–28 s/50 g | ASTM B213 |

| Tap density (g/cm³, 15–45 μm) | 3.6–4.0 | 3.8–4.2 | Depends on PSD |

| LPBF build rate (cm³/h per laser) | 25–40 | 35–60 | OEM notes, multi‑laser |

| Reuse cycles before blend | 3–6 | 5-10 | With digital passports |

References: ASTM B213/B212/B703; ASTM E1409 (O/N), E1447 (H); ISO/ASTM 52907; OEM application notes (EOS, SLM Solutions, GE Additive); NIST AM‑Bench

Latest Research Cases

Case Study 1: Improving LPBF Yield with Low‑Oxygen Spherical Titanium Powder (2025)

Background: An orthopedic OEM experienced variable elongation in Ti‑6Al‑4V ELI acetabular cups due to powder reuse.

Solution: Implemented digital powder passports, tightened O spec from 0.18 to 0.13 wt% max, added inline oxygen monitoring and tighter sieving (20–63 μm). Post‑HIP and surface finishing standardized.

Results: Elongation Cpk improved 0.9 → 1.5; CT‑detected porosity reduced by 35%; first‑pass yield +12%; no change in build rate.

Case Study 2: EIGA Spherical Titanium Powder for Thin‑Wall Aerospace Brackets (2024)

Background: An aero supplier needed consistent layer spread for 0.8–1.2 mm walls in Ti‑6Al‑4V.

Solution: Switched to EIGA powder (D50 ≈ 35 μm, sphericity >0.96), optimized recoater speed and stripe rotation, applied HIP and machining.

Results: Lack‑of‑fusion defects −42%; as‑built density +0.4% absolute; bracket mass −9% via topology optimization; lead time −30% vs prior workflow.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “For Spherical Titanium Powder, oxygen and hydrogen control verified by standardized methods is pivotal to predictable fatigue life in AM parts.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “In 2025 we see parameter portability and digital material passports making titanium AM scalable for serial aerospace and medical production.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Closer alignment with ISO/ASTM 52907 and harmonized COAs is shortening qualification cycles for Ti‑6Al‑4V and related medical/aerospace grades.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: General principles for metal powder feedstock characterization

https://www.iso.org/standard/78974.html - ASTM E1409/E1447: Determination of O/N and H in titanium

https://www.astm.org/ - ASTM F2924/F3301/F3571: AM process and material standards for titanium alloys

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets for AM process validation

https://www.nist.gov/ambench - Senvol Database: Machine/material data for Spherical Titanium Powder applications

https://senvol.com/database - HSE ATEX/DSEAR: Guidance on combustible metal powders and inert gas handling

https://www.hse.gov.uk/fireandexplosion/atex.htm

Last updated: 2025-08-27

Changelog: Added five focused FAQs, 2025 KPI/trend table, two case studies (medical and aerospace), expert viewpoints, and curated standards/resources for Spherical Titanium Powder.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, OEMs release new Ti AM parameter sets, or significant changes occur in oxygen control/reuse best practices.