poudres d'alliage de titane sont des matériaux granulaires fins composés de diverses combinaisons de titane et d'autres métaux tels que l'aluminium, le vanadium, le molybdène, le zirconium, etc. Ils présentent un rapport poids/résistance élevé, une résistance à la corrosion et une biocompatibilité qui les rendent adaptés à diverses applications, des composants aérospatiaux aux implants médicaux.

Ce guide couvre les différents types de poudres d'alliage de titane, leur composition et leurs propriétés, les méthodes de fabrication, les applications, les spécifications et les qualités, les détails des prix, les avantages et les inconvénients, et le paysage des fournisseurs. Il répond également aux questions courantes sur l'utilisation des poudres d'alliage de titane pour la fabrication industrielle de pièces légères et durables par fabrication additive.

Types de poudre d'alliage de titane

Il existe de nombreuses variétés de poudre d'alliage de titane, classées en fonction de leur composition métallique :

| Type d'alliage | composition chimique | Caractéristiques |

|---|---|---|

| Ti-6Al-4V (grade 5) | 90% titane, 6% aluminium, 4% vanadium | L'alliage de titane le plus courant et le plus rentable offre la meilleure combinaison de solidité, de faible poids et de résistance à la corrosion. |

| Ti 6Al-7Nb | 6 % d'aluminium, 7 % de niobium | Ne contient pas de vanadium. Meilleure biocompatibilité pour les utilisations médicales, résistance légèrement inférieure. |

| Ti-555 | 5 % d'aluminium, 5 % de molybdène, 5 % de vanadium | Plus résistant que le Ti-64, il est utilisé pour les pièces aérospatiales fonctionnant à des températures modérées allant jusqu'à 300°C. |

| Ti-1023 | 10 % de vanadium, 2 % de fer, 3 % d'aluminium | Excellente aptitude au formage à froid et à la soudure. Utilisé pour les composants rotatifs critiques. |

Il existe de nombreuses autres combinaisons possibles basées sur l'optimisation de la solidité, de la dureté, de la résistance à la chaleur ou d'autres paramètres en fonction des exigences de l'application.

Méthodes de production pour Poudre d'alliage de titane

Les techniques industrielles courantes de production de poudre d'alliage de titane sont les suivantes :

| Méthode | Description | Sortie typique |

|---|---|---|

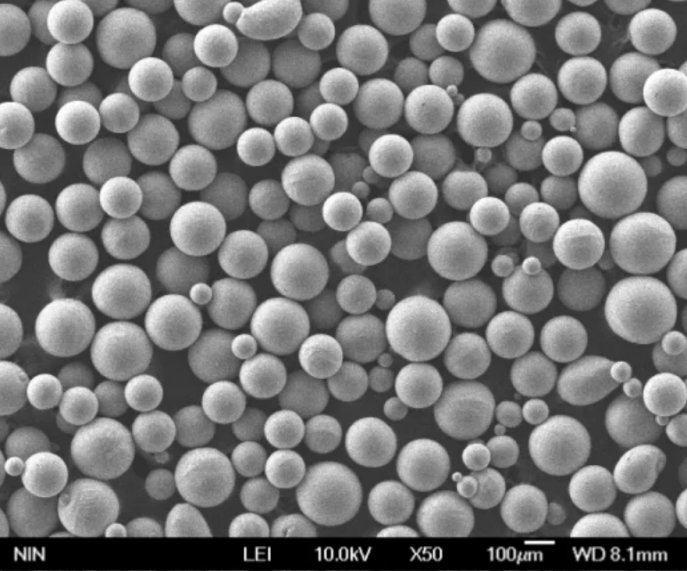

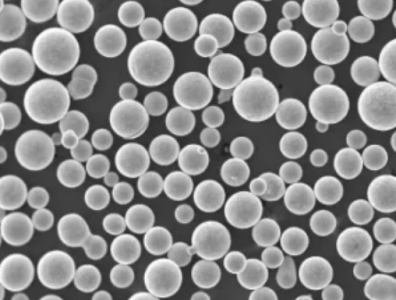

| atomisation du gaz | Le flux d'alliage de titane fondu est désintégré par des jets de gaz inertes à haute pression en fines gouttelettes qui se solidifient en poudre. | Poudres sphériques idéales pour la fabrication additive, haute pureté. |

| Atomisation par plasma | Semblable à l'atomisation du gaz, mais l'énergie du plasma est utilisée à la place du gaz pour créer des températures de fusion plus élevées et des poudres plus fines. | Poudres très sphériques, avec une distribution de taille plus petite par rapport à l'atomisation au gaz. |

| Hydruration/déshydruration | Le processus d'hydrogénation et de décomposition réduit les lingots de titane en hydrure de titane cassant qui est ensuite broyé et tamisé sous forme de poudre. | Particules de poudre de forme irrégulière avec une teneur en oxygène plus élevée. Procédé moins coûteux. |

| Broyage/alliage mécanique | Les broyeurs à billes broient les lingots et les débris de titane avec d'autres agents d'alliage en fines particules composites. | Forme angulaire de la poudre, niveaux d'impureté plus élevés, distribution plus large des particules. |

Les méthodes d'atomisation au gaz et au plasma permettent un contrôle précis de la taille, de la forme et de la distribution des poudres, ce qui se traduit par des matières premières de meilleure qualité, préférées pour les utilisations critiques de la fabrication additive dans l'aérospatiale et les implants médicaux.

Propriétés de la poudre d'alliage de titane

Propriétés clés qui font que la poudre d'alliage de titane est particulièrement adaptée à la fabrication de pièces finies légères et durables :

| Propriété | Caractéristiques | Importance |

|---|---|---|

| Rapport résistance/poids élevé | Jusqu'à 4 fois plus résistant que les alliages d'aluminium tout en restant léger | Permet de concevoir des composants plus légers et plus petits sans sacrifier la durabilité |

| Résistance à la corrosion | Forme naturellement une couche d'oxyde protectrice empêchant la dégradation dans une large gamme de pH. | Surpasse les pièces en acier inoxydable dans les environnements difficiles, des acides à l'eau de mer, avec un minimum d'entretien. |

| Biocompatibilité | Non toxiques et non rejetés par les tissus du corps humain en cas d'implantation à long terme. | Préféré à d'autres métaux pour les broches, les vis, les articulations de la hanche, les plaques crâniennes et d'autres prothèses internes dont la durée de vie est comprise entre 10 et 20 ans ou plus. |

| Aptitude au façonnage et ductilité | Résistent à des cycles de stress répétés sans se fracturer et sont formables grâce à diverses méthodes d'usinage et de fabrication. | Performances fiables et durables dans les applications dynamiques soumises à des charges mécaniques, telles que les trains d'atterrissage d'avions et les aubes de turbines. |

| Résistance à la chaleur | Conserve une résistance élevée à la traction à des températures élevées allant jusqu'à 600°C pour certains alliages. | Permet une conception légère pour les composants à section chaude tels que les moteurs à réaction, les systèmes d'échappement automobiles, les réacteurs chimiques et d'autres équipements de transfert de chaleur. |

Combinées aux techniques modernes de fabrication additive, ces superbes capacités physiques et chimiques font que les alliages de titane peuvent remplacer des matériaux traditionnels plus lourds, sujets à la corrosion ou bio-incompatibles dans les secteurs du transport, du traitement chimique, de la biomédecine et des produits de consommation.

Applications de la poudre d'alliage de titane

Utilisations finales courantes des composants en alliage de titane fabriqués de manière additive à partir de poudres métalliques :

| L'industrie | Applications | Avantages |

|---|---|---|

| Aérospatiale | Structures d'avions, pales de moteurs, pièces de trains d'atterrissage | Légèreté et résistance à la chaleur et à la fatigue pour réduire les coûts de carburant |

| Médical | Implants de hanche, de genou et dentaires. Outils chirurgicaux | Des dispositifs biocompatibles et résistants pour améliorer les résultats des patients |

| Automobile | Bielles, soupapes, turbocompresseurs | Haute résistance à des températures élevées sous le capot |

| Usines chimiques | Récipients, tuyaux et pompes résistants à la corrosion | Résiste au contact avec une large gamme de substances agressives |

| Biens de consommation | Montures de lunettes, montres, vélos | Produits de luxe légers |

| Défense | Plaques de blindage balistique, panneaux de véhicules de combat | Protection efficace contre les balles et les éclats avec un poids tactique réduit |

Le prototypage de composants personnalisés uniques, tels que des articulations artificielles adaptées aux données de scannage d'un patient, et l'impression 3D à l'échelle de lots commerciaux pour des composants d'avions démontrent la polyvalence des alliages de titane pour les pièces finies de petite et de grande taille.

Spécifications et grades

Les normes internationales de matériaux classent les grades d'alliage de titane pour une identification cohérente de la matière première sous forme de poudre :

| Spécifications | Notes communes | Détails |

|---|---|---|

| ASTM F2924 | ti-6al-4v Ti 6Al-7Nb Ti 6-4 ELI | Définit la composition et les propriétés mécaniques de plus de 20 grades de titane pour la fabrication additive |

| ASTM F3049 | Ti 6Al-4V Ti 5Al-5V-5Mo-3Cr | Grades adaptés aux applications de dispositifs médicaux biocompatibles tels que les implants et les instruments |

| ASTM F3001 | ti-6al-4v Ti 6-4 ELI Ti 6Al-7Nb | Axé sur les capacités de résistance à la chaleur dans des environnements à plus de 300°C, courants dans les moteurs aérospatiaux et les points chauds des cellules d'avion. |

La désignation ELI fait référence à un niveau d’interstitiel très bas, avec des limites plus strictes pour les contaminants. Les secteurs de l'aérospatiale et de la médecine ont les spécifications les plus strictes en raison des risques de responsabilité. Consultez les fabricants pour savoir quel grade correspond le mieux aux exigences de conception de l'application et aux conditions de fonctionnement.

Fournisseurs et prix

| Fournisseur | Années d'études proposées | Estimation des prix |

|---|---|---|

| Technologie LPW | Ti-6Al-4V, Ti 6Al-7Nb, alliages sur mesure | 150 à 500 dollars par kg |

| AP&C | Ti 6Al-4V, Ti 6Al-7Nb, Ti 6-4 ELI | 200 à 600 dollars par kg |

| PyroGenesis | TiAlCrY, Ti6Al4V, alliages de Ti | 250 à 800 dollars par kg |

| Oerlikon AM | Ti6Al4V, TiAl6V4, Ti6242 | 100-650 dollars par kg |

Les coûts peuvent varier considérablement pour les poudres d'alliage de titane, allant de 100 dollars par kg pour les qualités les plus courantes issues des méthodes de fabrication de base jusqu'à 800 dollars par kg pour les alliages hautement personnalisés utilisant des processus d'atomisation par plasma exclusifs. Comptez généralement 200 – ; 400 $ par kg pour les qualités de base telles que le Ti-6Al-4V ELI répondant aux spécifications de l'aérospatiale ou de la médecine.

N'oubliez pas que les coûts totaux doivent être calculés sur la base du rapport entre l'achat de poudre et le poids final de la pièce dense, et non pas uniquement sur la quantité initiale de poudre brute. Travaillez avec vos fournisseurs pour optimiser ce rendement dans le processus d'impression.

Le pour et le contre de la Poudre d'alliage de titane

| Pour | Cons |

|---|---|

| Les pièces légères réduisent le poids des composants de 50 % ou plus | Coût des matériaux plus élevé que celui des métaux tels que l'aluminium ou l'acier |

| Résiste aux environnements extrêmes, de l'eau de mer aux fortes chaleurs | Choix limité d'alliages et de fournisseurs de poudres par rapport à d'autres métaux |

| Créer de nouvelles géométries impossibles à réaliser par usinage soustractif | Un post-traitement tel que le pressage isostatique à chaud est souvent nécessaire pour respecter les propriétés mécaniques. |

| Éliminer les sous-ensembles grâce à des pièces imprimées intégrées | Il n'existe pas encore de codes et de normes complets pour la tolérance des défauts. |

| Personnaliser les conceptions en fonction de l'anatomie du patient ou des charges d'application | Nécessite des compétences en matière de manipulation de gaz inertes pour la sécurité des poudres et de l'impression. |

Bien que le titane coûte plus cher que d'autres métaux courants et qu'il nécessite des étapes de finition secondaires après l'impression, les performances à long terme des pièces dans les applications critiques en termes de fiabilité et les possibilités flexibles de réinventer des conceptions de composants intégrés plus légers offrent en fin de compte une excellente valeur sur la durée de vie opérationnelle – ; en particulier pour des secteurs tels que l'aérospatiale et le secteur médical.

Limites et considérations

Soyez conscient de ces restrictions lorsque vous travaillez avec des poudres d'alliage de titane :

- Réactivité avec l'oxygène – ; la poudre et les pièces imprimées doivent être manipulées dans des environnements inertes d'argon pour éviter les incendies.

- Absorption laser plus faible par rapport à d'autres métaux – ; peut nécessiter des puissances laser plus élevées, ce qui se traduit par des vitesses de fabrication plus lentes.

- En raison de la forte affinité chimique, la contamination due à l'adhérence de la plaque de construction pendant l'impression reste un risque.

- Absence de codes et de normes complets pour les indemnités de contrôle de qualité – ; CAAM, MMPDS et les données historiques aident, mais il s'agit encore d'un domaine en pleine évolution

- Le traitement secondaire tel que le pressage isostatique à chaud (HIP) augmente les coûts, mais il est nécessaire pour obtenir des propriétés de matériaux similaires à celles des équivalents corroyés.

Les ingénieurs qui envisagent des applications en titane doivent travailler en étroite collaboration avec des bureaux de services spécialisés dans l'impression de métaux afin de développer des paramètres de processus robustes et de valider les performances mécaniques en fonction des spécifications de conception sur de petits lots avant de s'engager dans une production de masse.

FAQ

| Question | Réponse |

|---|---|

| Quelles sont les tailles de particules typiques des poudres d'impression d'alliages de titane ? | Les particules de 10 à 45 microns sont courantes et optimisées pour la plupart des machines de fusion laser sur lit de poudre. Certaines technologies prennent en charge des particules de moins de 10 microns. |

| Quelle est la composition chimique d'un alliage de titane de grade 5 ? | 89,7 % de titane, 6 % d'aluminium, 4 % de vanadium, 0,25 % de fer, 0,2 % d'oxygène. Autres oligo-éléments. |

| À quelle température le Ti-6Al-4V fond-il ? | 1 605 °C, mais commence à devenir super plastique à plus de 800 °C, ce qui favorise le comportement de frittage laser dense. |

| La poudre d'alliage de titane se périme-t-elle ou se dégrade-t-elle avec le temps ? | Si elle est stockée dans des sachets déshydratants scellés pour éviter l'exposition à l'humidité, la poudre dure de nombreuses années. Testez à nouveau les propriétés critiques après 3 à 5 ans. |

| La poudre d'alliage de titane est-elle inflammable ? | Oui, la fine poudre de titane est hautement inflammable, en particulier lorsqu'elle est dispersée en aérosol. Il convient de prendre des précautions strictes en utilisant uniquement des gaz inertes. |

| Ces alliages sont-ils compatibles avec le moulage par injection de métal ? | Oui, ils peuvent également alimenter les processus de MIM, et pas seulement l'impression additive. Ajustez la taille des mailles en fonction des capacités de l'équipement du moule d'injection. |

| Quelle est la meilleure méthode de post-traitement ? | Le pressage isostatique à chaud donne la meilleure microstructure, la meilleure densification et les meilleures propriétés du matériau. |

| Quel est le coût d'une prothèse de hanche fabriquée à partir de poudre d'alliage de titane ? | Environ 8 000 dollars, la moitié du coût étant constituée par la matière première, la poudre de titane. |

Avec des procédures de manipulation et des processus de qualité solides, les alliages de titane permettent de réaliser des progrès considérables en matière d'innovation dans le domaine des pièces légères imprimées sur métal.

Conclusion

Alors que la fabrication additive inaugure une nouvelle ère de liberté de conception dans l'ingénierie, dans des secteurs allant des fusées aérospatiales aux implants de genou personnalisés, les poudres d'alliage de titane joueront un rôle crucial grâce à des qualités uniques allant d'une biocompatibilité élevée à une résistance à la chaleur, tout en conservant une bonne aptitude au façonnage. Avec des compositions d'alliage plus étendues que le toujours populaire Ti-6Al-4V désormais disponible, les ingénieurs disposent d'une palette de matériaux élargie avec laquelle expérimenter pour repousser les limites de performance des composants métalliques imprimés topologiquement optimisés, difficilement imaginables par les moyens traditionnels de fabrication soustractive. En collaborant étroitement avec des partenaires spécialisés dans la fabrication par métallurgie des poudres afin de caractériser correctement les nouvelles qualités d'alliage pour des normes de qualité rigoureuses et d'exploiter des processus d'amélioration secondaires tels que le pressage isostatique à chaud pour maximiser les propriétés mécaniques, les entreprises peuvent tirer pleinement parti des avantages du titane en termes de légèreté et de résistance élevée pour fournir des véhicules, des implants et des équipements industriels de la prochaine génération. Bien que les coûts soient supérieurs à ceux des métaux plus courants, la valeur sur l'ensemble du cycle de vie compense largement dans de nombreuses applications. Il faut s'attendre à ce que les alliages de titane continuent à se développer en tant que matériau technologique essentiel pour stimuler l'innovation dans tous les secteurs.

en savoir plus sur les procédés d'impression 3D

Additional FAQs on Titanium Alloy Powder

1) What oxygen and nitrogen limits should I specify for aerospace or medical titanium alloy powder?

For Ti-6Al-4V ELI used in implants, O ≤0.13 wt% and N ≤0.03 wt% are typical; aerospace often targets O ≤0.20 wt% and N ≤0.05 wt% for standard Ti-6Al-4V. Always reference the applicable ASTM F3001/F2924/F136 limits.

2) How does powder reuse impact mechanical properties and defects?

Multiple reuse cycles can increase oxygen, alter PSD/sphericity, and raise lack-of-fusion and hot-cracking risk. Implement batch genealogy, blend-back limits (e.g., ≤30–50% recycled with virgin), and periodic O/N/H and flowability checks.

3) Which titanium alloy powders are best for high-temperature service?

Near-β and α+β alloys like Ti-6242, Ti-5553, and Ti-6246 outperform Ti-6Al-4V above ~300°C, offering better creep/fatigue resistance for compressors, airframes, and auto turbo components.

4) Can titanium alloy powder be used in binder jetting or MIM, not just LPBF/EBM?

Yes. Binder jetting and MIM use finer PSDs (often D50 ~5–20 μm) and require debind/sinter/HIP cycles. Mechanical properties can approach wrought with proper densification and interstitial control.

5) What surface finishes are achievable on AM titanium parts?

As-built LPBF Ra is typically 6–20 μm depending on orientation. Post-processes like shot peen, abrasive flow, chemical milling, electropolishing, and machining can reach Ra <0.8 μm; implants often use dual-texture (macro porous + micro-rough) for osseointegration.

2025 Industry Trends for Titanium Alloy Powder

- AM at production scale: Multi-laser LPBF (8–12 lasers) and faster recoaters lower cost-per-part for Ti-64 and near-β alloys.

- Bio-focused grades: Wider adoption of vanadium-free Ti-6Al-7Nb and β-type alloys (e.g., Ti-13Nb-13Zr) to tune elastic modulus for implants.

- Sustainability: Closed-loop powder recovery, higher recycled Ti content, and material passports for aerospace traceability.

- Fatigue-critical qualification: In-situ monitoring + HIP + surface conditioning become standard for rotating hardware and orthopedic stems.

- Hybrid builds: AM preforms + forging or HIP consolidation to achieve wrought-like microstructures in thick sections.

| 2025 Metric (Titanium Alloy Powder/AM) | Typical Range/Value | Relevance/Notes | Source |

|---|---|---|---|

| LPBF relative density (Ti-6Al-4V) | 99.5–99.9% (with HIP) | Production-grade parts | OEM app notes; peer-reviewed AM studies |

| High-cycle fatigue (Ti-64 AM, HIP, machined) | 300–600 MPa at 10⁷ cycles | Orientation and surface finish dependent | Journal reports; ASTM E466 tests |

| Oxygen spec (ELI implant powder) | ≤0.13 wt% | Biocompatibility/ductility | ASTM F136/F3001 |

| Typical PSD for LPBF | D10–D90 ≈ 15–45 μm | Flow and recoating stability | ISO/ASTM 52907 |

| Indicative powder price (Ti-64 ELI, spherical) | $180–$450/kg | Certs, PSD, and atomization route drive spread | Supplier quotes/market trackers |

| Powder reuse cycles before refresh | 5–15 cycles typical | Govern with O/N/H and flow tests | MES/QA best practices |

Authoritative references and further reading:

- ASTM F2924, F3001, F136: https://www.astm.org

- ISO/ASTM 52907 (feedstock), 52910 (DFAM): https://www.astm.org and https://www.iso.org

- NIST AM benchmarks and fatigue data: https://www.nist.gov

- ASM Handbook (Titanium and Titanium Alloys): https://www.asminternational.org

Latest Research Cases

Case Study 1: Multi-Laser LPBF Ti-5553 Brackets for Regional Jet (2025)

Background: An airframe OEM sought weight reduction with stable fatigue for secondary structural brackets.

Solution: Produced Ti-5553 on a 12-laser LPBF system using tight PSD spherical powder; stress relief, HIP, and contour machining; in-situ melt pool monitoring linked to acceptance criteria.

Results: 19% mass reduction versus machined Ti-64, 1.6× fatigue life at 10⁶ cycles after HIP + surface finishing, and 14% part-cost reduction at series rate.

Case Study 2: Binder-Jetted Ti-6Al-7Nb Porous Cups for Cementless Hips (2024)

Background: A medical device firm needed consistent open-porosity acetabular cups with vanadium-free chemistry.

Solution: Binder jetting fine-cut Ti-6Al-7Nb; debind, vacuum sinter, and selective HIP to keep surface porosity (500–800 μm) while densifying the bulk; validated per ISO 10993.

Results: 98% dense cores with 55–65% porous surfaces; pull-out strength +25% versus plasma-sprayed coatings; sterile-pack lead time reduced by 30%.

Expert Opinions

- Prof. Michael J. Bermingham, Professor of Advanced Manufacturing, The University of Queensland

Key viewpoint: “Powder specification and handling—especially interstitials and PSD stability—remain the dominant levers for repeatable fatigue in AM titanium.” - Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

Key viewpoint: “HIP plus targeted surface treatment closes the performance gap to wrought for many Ti-64 applications; process signatures from in-situ monitoring are increasingly part of certification dossiers.” - Dr. Laura Fox, Director of Materials Engineering, Stryker (personal viewpoint)

Key viewpoint: “Vanadium-free and β-type titanium alloy powders enable modulus matching and improved osseointegration, accelerating adoption in next-gen implants.”

Citations for expert profiles:

- The University of Queensland: https://www.uq.edu.au

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- Stryker: https://www.stryker.com

Practical Tools and Resources

- Standards and qualification

- ASTM F2924/F3001/F136 for Ti alloys; ISO 10993 biocompatibility: https://www.astm.org and https://www.iso.org

- Design and simulation

- Ansys Additive and Ansys Mechanical (distortion, fatigue): https://www.ansys.com

- nTopology for lattices/porous implants: https://ntop.com

- COMSOL Multiphysics (heat transfer, structural): https://www.comsol.com

- Powder QC and process control

- ISO/ASTM 52907 feedstock testing guidance

- LECO O/N/H analyzers: https://www.leco.com

- Senvol Database (machines/materials): https://senvol.com/database

- MES/QA suites with genealogy (e.g., material passports)

- Regulatory and testing

- FDA device database (AM implants): https://www.accessdata.fda.gov/scripts/cdrh/cfdocs/cfpmn/pmn.cfm

- ASTM F3122 (AM process control), F3303 (metal PBF safety)

Last updated: 2025-08-21

Changelog: Added 5 focused FAQs, 2025 trend table with metrics and sources, two recent titanium alloy powder case studies, expert viewpoints with credible affiliations, and a curated tools/resources list.

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO standards change, major OEMs publish new multi-laser Ti AM parameters/fatigue datasets, or powder pricing/availability shifts >10% QoQ.