1. Introduction

Fabrication additive à base de poudre métalliqueL'impression 3D métallique est un processus de fabrication révolutionnaire qui a suscité beaucoup d'intérêt ces dernières années. Cette technique innovante permet de produire des pièces métalliques complexes et personnalisées, couche par couche, à l'aide de matériaux métalliques en poudre. Dans cet article, nous allons explorer le concept de la fabrication additive à base de poudre métallique, ses avantages, les différents processus impliqués, les matériaux utilisés, les applications, les défis et les tendances futures dans ce domaine.

2. Qu'est-ce que la fabrication additive par poudres métalliques ?

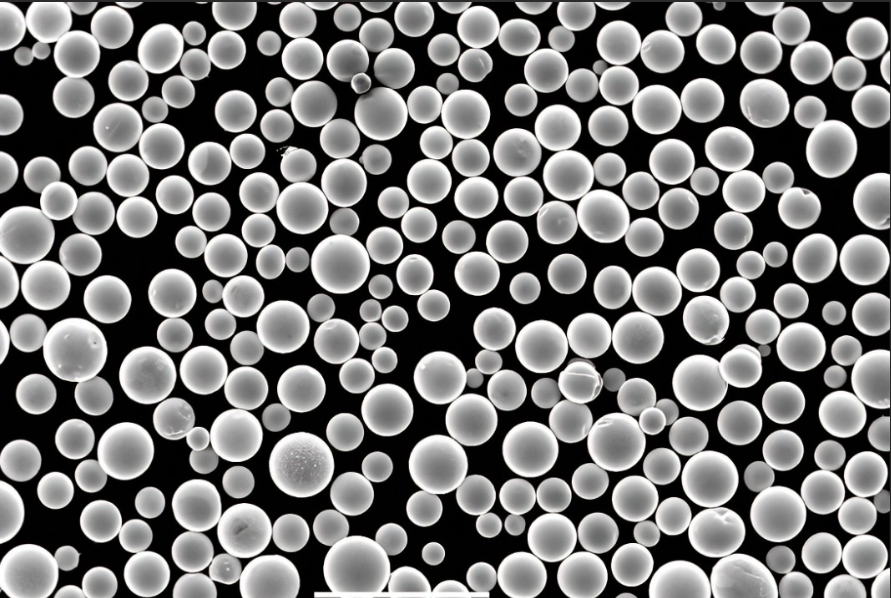

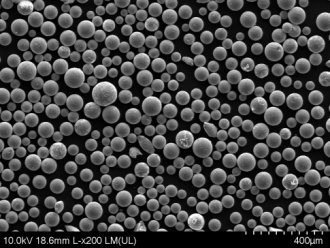

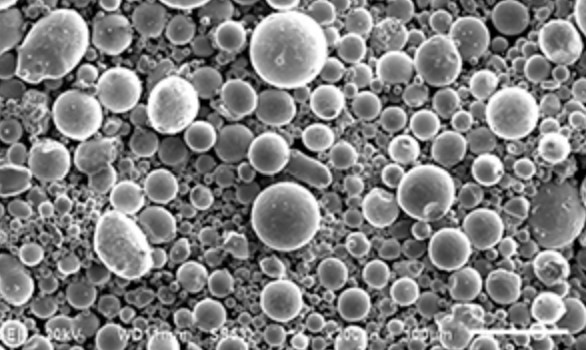

La fabrication additive par poudres métalliques est un processus qui implique la création d'objets tridimensionnels par la fusion ou la solidification sélective de poudres métalliques. Contrairement aux méthodes traditionnelles de fabrication soustractive, qui impliquent de couper ou de façonner des matériaux, la fabrication additive construit des objets en ajoutant des matériaux couche par couche. Cette approche permet de créer des pièces métalliques complexes et très précises qu'il serait difficile, voire impossible, de produire à l'aide de techniques conventionnelles.

3. Avantages de la fabrication additive par poudres métalliques

3.1 Une plus grande liberté de conception

La fabrication additive par poudres métalliques offre une liberté de conception sans précédent. L'approche couche par couche permet de produire des géométries complexes, des canaux internes et des structures en treillis complexes. Les concepteurs et les ingénieurs peuvent libérer leur créativité et développer des pièces innovantes sans les contraintes imposées par les processus de fabrication traditionnels.

3.2 Réduction des coûts

La fabrication additive à base de poudre métallique peut réduire considérablement les coûts, en particulier pour les pièces complexes. En éliminant le besoin d'outillage ou de moules, les fabricants peuvent économiser des dépenses initiales substantielles. En outre, la fabrication additive peut minimiser le gaspillage de matériaux en n'utilisant que la quantité exacte de poudre métallique requise pour la pièce, ce qui réduit encore les coûts des matériaux.

3.3 Amélioration des délais de mise sur le marché

La fabrication additive à base de poudre métallique permet de réduire considérablement le temps nécessaire à la mise sur le marché d'un produit. L'élimination de l'outillage et la capacité de produire des pièces à la demande permettent un prototypage rapide et des cycles de production accélérés. Cette agilité accrue donne aux entreprises un avantage concurrentiel en permettant des itérations de produits plus rapides et des réponses plus rapides aux demandes du marché.

3.4 Propriétés améliorées des matériaux

Les techniques de fabrication additive à base de poudres métalliques permettent de produire des pièces aux propriétés matérielles uniques. La possibilité de contrôler la microstructure et la composition du métal au cours du processus de fabrication permet de créer des composants légers mais solides. Cela ouvre des possibilités pour les applications où la réduction du poids, la résistance aux températures élevées ou des propriétés mécaniques spécifiques sont cruciales.

4. Types de procédés de fabrication additive par poudres métalliques

La fabrication de poudres métalliques englobe plusieurs procédés, chacun ayant ses propres avantages et applications. Voici trois techniques couramment utilisées :

4.1 Powder Bed Fusion (PBF)

La fusion sur lit de poudre, également connue sous le nom de fusion sélective par laser (SLM) ou de fusion par faisceau d'électrons (EBM), est un processus de fabrication de poudres métalliques largement adopté. Il consiste à étaler une fine couche de poudre métallique sur une plate-forme de fabrication et à faire fondre sélectivement la poudre à l'aide d'un laser ou d'un faisceau d'électrons. La poudre fondue se solidifie et la plate-forme de construction est abaissée, ce qui permet d'étaler et de faire fondre la couche de poudre suivante. Ce processus est répété jusqu'à ce que la pièce entière soit créée.

4.2 Dépôt d'énergie dirigée (DED)

Le dépôt par énergie dirigée est une technique de fabrication additive à base de poudre métallique qui implique le dépôt précis de poudre métallique à l'aide d'une buse ou d'un laser. La poudre est simultanément fondue sur un substrat ou une pièce existante, créant des couches et construisant la forme souhaitée. La DED est souvent utilisée pour les pièces de grande taille, les applications de réparation ou la création de géométries complexes par l'ajout de matériau à un composant existant.

4.3 Jetting de liants

Le Binder Jetting est un procédé de fabrication additive à base de poudre métallique qui consiste à déposer sélectivement un matériau liant sur des couches de poudre métallique. Ce processus est répété couche par couche jusqu'à ce que la pièce entière soit construite. Après le processus d'impression, la pièce verte est généralement frittée dans un four pour éliminer le liant et fusionner les particules de métal. L'impression par jet de liant est connue pour sa rapidité et son évolutivité, ce qui la rend adaptée à la production en grande quantité.

5. Matériaux utilisés dans la fabrication additive par poudres métalliques

La fabrication de poudres métalliques prend en charge une large gamme de matériaux, chacun ayant des propriétés uniques. Parmi les métaux couramment utilisés, on peut citer

5.1 Alliages de titane

Les alliages de titane sont largement utilisés dans les secteurs de l'aérospatiale, de la médecine et de l'automobile en raison de leur excellent rapport poids/résistance, de leur résistance à la corrosion et de leur biocompatibilité. La fabrication additive par poudres métalliques permet de produire des pièces complexes en titane aux propriétés mécaniques optimisées.

5.2 Acier inoxydable

L'acier inoxydable est connu pour sa durabilité, sa résistance à la corrosion et sa résistance aux températures élevées. La fabrication additive permet de créer des pièces en acier inoxydable avec des géométries complexes et des caractéristiques personnalisées, ce qui les rend adaptées à diverses industries, y compris l'automobile et le médical.

5.3 Alliages d'aluminium

Les alliages d'aluminium sont légers et offrent une excellente conductivité thermique. Ils trouvent des applications dans les secteurs de l'aérospatiale, de l'automobile et de l'électronique grand public. La fabrication additive par poudres métalliques permet de produire des pièces complexes en aluminium avec un poids réduit et des performances accrues.

5.4 Alliages à base de nickel

Les alliages à base de nickel présentent une excellente résistance aux températures élevées, à la corrosion et aux propriétés mécaniques. Ils sont couramment utilisés dans les secteurs de l'aérospatiale, de l'énergie et du traitement chimique. La fabrication additive permet de produire des pièces en alliage à base de nickel avec des géométries complexes et une efficacité accrue.

6. Applications de la fabrication additive par poudres métalliques

La fabrication additive par poudres métalliques a trouvé de nombreuses applications dans diverses industries. En voici quelques exemples notables :

6.1 Aérospatiale et défense

Les industries de l'aérospatiale et de la défense bénéficient grandement de la fabrication additive par poudres métalliques. Elle permet de produire des composants à la fois légers et résistants, ce qui réduit le poids des avions et améliore le rendement énergétique. Des structures internes complexes, telles que les canaux de refroidissement des pales de turbines, peuvent être facilement produites, ce qui améliore les performances et la fiabilité.

6.2 Automobile

La fabrication additive par poudres métalliques révolutionne l'industrie automobile. Elle permet de produire des pièces complexes et légères, contribuant ainsi à l'efficacité énergétique et aux performances des véhicules. La fabrication additive facilite également la personnalisation des composants, tels que des éléments intérieurs personnalisés ou des pièces de moteur optimisées.

6.3 Médical et dentaire

Dans le domaine médical, la fabrication additive par poudre métallique permet de créer des implants et des prothèses spécifiques au patient. Des implants personnalisés peuvent être conçus et fabriqués sur la base de scanners de patients individuels, ce qui permet de mieux les adapter et d'améliorer les résultats pour les patients. La fabrication additive par poudres métalliques permet également de produire des structures dentaires complexes, telles que des couronnes, des ponts et des appareils orthodontiques, avec une grande précision et une grande exactitude.

6.4 Énergie

La fabrication additive par poudres métalliques joue un rôle essentiel dans le secteur de l'énergie. Elle est utilisée pour produire des composants complexes pour les turbines à gaz, les éoliennes et les centrales nucléaires. La fabrication additive permet d'optimiser la conception des pièces afin d'améliorer l'efficacité énergétique, de réduire les émissions et d'améliorer les performances globales.

7. Défis et limites de la fabrication additive par poudres métalliques

Si la fabrication additive par poudres métalliques offre de nombreux avantages, elle présente également des défis et des limites à prendre en compte :

7.1 Coûts élevés des équipements

L'investissement initial dans un équipement de fabrication additive à base de poudre métallique peut être important. Des imprimantes 3D, des systèmes de manutention de la poudre et des équipements de post-traitement de haute qualité nécessitent des ressources financières substantielles. Toutefois, à mesure que la technologie progresse et que son adoption augmente, les coûts diminuent progressivement.

7.2 Sélection limitée de matériaux

Bien que la gamme de matériaux pour la fabrication additive par poudres métalliques s'élargisse, elle reste limitée par rapport aux processus de fabrication traditionnels. Certains matériaux ne sont pas disponibles sous forme de poudre ou peuvent présenter des difficultés au cours du processus d'impression. Toutefois, les efforts de recherche et de développement en cours visent à élargir la gamme des matériaux imprimables.

7.3 Exigences en matière de post-traitement

Après le processus de fabrication additive par poudre métallique, des étapes de post-traitement peuvent être nécessaires pour obtenir les propriétés souhaitées de la pièce. Ces étapes peuvent inclure le retrait des structures de support, la finition de la surface, le traitement thermique et l'inspection de la qualité. Le post-traitement peut ajouter du temps et des coûts au processus de fabrication global.

7.4 Contrôle de la qualité et certification

Garantir une qualité constante et respecter les normes et certifications de l'industrie peut s'avérer difficile dans la fabrication additive à base de poudre métallique. La surveillance des processus, la caractérisation des matériaux et les essais non destructifs sont essentiels pour valider l'intégrité et les performances des pièces imprimées. Des mesures robustes de contrôle de la qualité sont essentielles pour gagner la confiance et l'acceptation dans les industries où la sécurité est essentielle.

8. Tendances futures de la fabrication additive par poudres métalliques

La fabrication additive par poudres métalliques continue d'évoluer et plusieurs tendances futures sont très prometteuses :

8.1 Impression multi-matériaux

Les progrès des techniques de fabrication additive par poudres métalliques permettent d'imprimer plusieurs matériaux dans une même pièce. Cela ouvre des possibilités de créer des structures avec des propriétés matérielles graduées, comme la combinaison d'alliages légers et d'alliages à haute résistance dans un seul composant.

8.2 Amélioration de la surveillance des processus

Des systèmes améliorés de surveillance et de contrôle des processus sont mis au point pour garantir la qualité et la cohérence du processus d'impression. La surveillance en temps réel de la température, de la puissance du laser, de la distribution de la poudre et d'autres paramètres permet de mieux optimiser le processus et de détecter les défauts potentiels.

8.3 Augmentation de la production

Des efforts sont déployés pour développer la fabrication additive à base de poudre métallique en vue d'une production en grande quantité. L'augmentation de la vitesse d'impression, l'optimisation des systèmes de manipulation des poudres et le développement de techniques de post-traitement efficaces sont des domaines clés. La capacité de produire de grandes quantités de pièces métalliques complexes favorisera l'adoption de la fabrication additive dans diverses industries.

Conclusion

La fabrication additive par poudres métalliques a révolutionné l'industrie manufacturière en permettant la production de pièces métalliques complexes, personnalisées et de haute performance. Avec des avantages tels qu'une plus grande liberté de conception, une réduction des coûts et une amélioration des délais de mise sur le marché, cette technologie a trouvé des applications dans les secteurs de l'aérospatiale, de l'automobile, de la médecine et de l'énergie, entre autres. Bien qu'il existe des défis et des limites, les progrès constants dans les matériaux, les processus et le contrôle de la qualité permettent de résoudre ces problèmes. Les tendances futures, notamment l'impression multi-matériaux et la production à grande échelle, promettent une croissance et une innovation accrues dans le domaine de la fabrication additive à base de poudres métalliques.

FAQ

Q1 : La fabrication additive par poudres métalliques est-elle rentable par rapport aux méthodes de fabrication traditionnelles ? R : La fabrication additive par poudres métalliques peut être rentable, en particulier pour les pièces complexes aux géométries compliquées. Elle élimine la nécessité d'un outillage ou de moules coûteux, ce qui réduit les coûts initiaux. En outre, la fabrication additive minimise le gaspillage de matériaux en n'utilisant que la quantité nécessaire de poudre métallique, ce qui réduit encore les coûts.

Q2 : La fabrication additive par poudres métalliques peut-elle produire des pièces d'une résistance comparable à celle des pièces fabriquées traditionnellement ? R : Oui, la fabrication additive de poudres métalliques peut produire des pièces dont la résistance et les propriétés mécaniques sont comparables. La possibilité de contrôler la microstructure et la composition du métal pendant le processus d'impression permet d'adapter les propriétés des matériaux qui peuvent atteindre ou dépasser celles des pièces fabriquées traditionnellement.

Q3 : Existe-t-il des limites de taille pour la fabrication additive par poudre métallique ? R : La fabrication additive par poudres métalliques permet de produire des pièces de différentes tailles, depuis les petits composants complexes jusqu'aux structures à grande échelle. Toutefois, la taille de la chambre de construction ou de la plate-forme d'impression peut imposer des limites aux dimensions maximales des pièces qui peuvent être imprimées en une seule fois.

Q4 : La fabrication additive par poudres métalliques présente-t-elle des avantages pour l'environnement ? R : La fabrication additive à base de poudre métallique peut contribuer à la durabilité environnementale. Elle minimise les déchets de matériaux en n'utilisant que la quantité nécessaire de poudre métallique, ce qui réduit l'empreinte écologique globale. En outre, la capacité de produire des pièces légères peut entraîner une réduction de la consommation de carburant et des émissions dans des secteurs tels que l'aérospatiale et l'automobile.

Q5 : Quel est l'impact de la fabrication additive par poudre métallique sur le processus de conception ? R : La fabrication additive par poudre métallique offre une liberté de conception inégalée. Les concepteurs ne sont pas limités par les contraintes de fabrication traditionnelles, ce qui permet de créer des géométries complexes, des structures en treillis compliquées et des canaux internes. Cette technologie favorise des conceptions innovantes et optimisées qui étaient auparavant irréalisables ou impossibles à réaliser.

En conclusion, la fabrication additive par poudres métalliques est une technologie transformatrice qui redessine le paysage de la fabrication. Grâce à ses avantages en termes de liberté de conception, de réduction des coûts et de propriétés des matériaux, elle trouve des applications dans diverses industries. Les développements en cours et les tendances futures en matière d'impression multi-matériaux, de contrôle des processus et d'augmentation de la production sont très prometteurs pour de nouvelles avancées dans ce domaine. Au fur et à mesure que la technologie évolue, la fabrication additive à base de poudres métalliques continuera à ouvrir de nouvelles possibilités et à stimuler l'innovation dans tous les secteurs.

Frequently Asked Questions (FAQ)

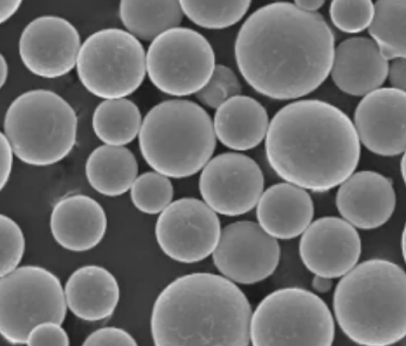

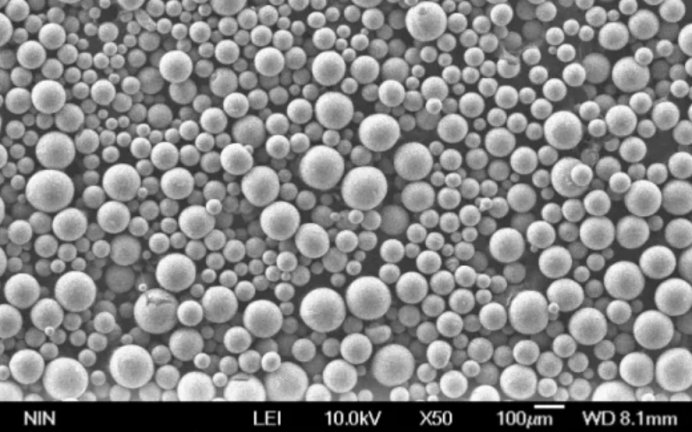

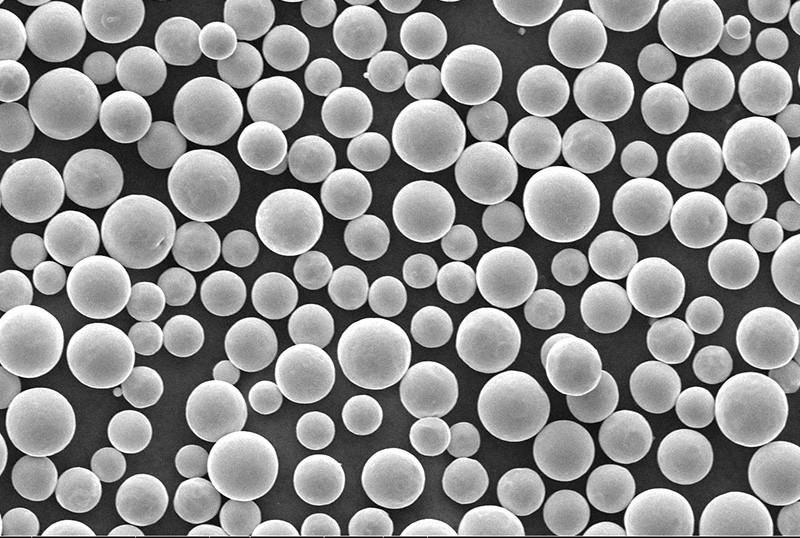

1) What powder characteristics matter most for Metal Powder Additive Manufacturing quality?

- Particle size distribution (typically 15–45 μm for LPBF), high sphericity with low satellites, low oxygen/nitrogen/hydrogen, good flowability (Hall or Carney), and consistent apparent/tap density per ISO/ASTM 52907.

2) How should powder be stored and handled to prevent defects?

- Use sealed, inert (argon) or desiccated containers; keep RH <10%, O2 <0.1%; minimize open-air exposure; track lot IDs, can-open dates, and reuse cycles; perform periodic O/N/H and PSD checks.

3) What are common post-processing steps for metal AM parts?

- Stress relief, hot isostatic pressing (HIP), heat treatment to specification, machining, surface finishing (shot peen/electropolish), and NDT (CT, dye penetrant, ultrasonic) to meet application standards.

4) How many safe reuse cycles are typical for AM powders?

- With closed-loop inert handling and sieving, 6–10 reuse cycles are common; blend 20–50% virgin powder to maintain PSD and chemistry. Validate with ISO/ASTM 52907 tests.

5) Which AM process should I choose for large, repair, or high-throughput parts?

- LPBF for fine features and tight tolerances; DED for large parts and repairs/deposition on existing components; Binder Jetting for high-throughput near-net shapes followed by sintering.

2025 Industry Trends in Metal Powder Additive Manufacturing

- Multi-laser LPBF normalization: 8–12 laser systems with synchronized stitching deliver 20–35% higher throughput without density penalties.

- AI-driven in-situ control: Real-time melt pool monitoring reduces lack-of-fusion and porosity variability, improving first-pass yield.

- Sustainability and cost: Argon recovery and closed-loop powder reconditioning cut inert gas use by 25–40% and extend powder reuse to 8–12 cycles.

- Standards and qualification: Wider adoption of ISO/ASTM 52907 and ASTM process qualification routes speeds cross-machine transfer of parameters.

- Binder Jetting maturation: Expanded alloy sets (steels, Cu, Ni, and some Ti systems) with improved sintering profiles reduce distortion and boost dimensional capability.

2025 Performance and Market Snapshot

| KPI | 2023 Baseline | 2025 Status | Notes/Source |

|---|---|---|---|

| LPBF build rate improvement | - | +20–35% | Multi-laser sync, higher scan speeds; OEM app notes |

| Typical AM-grade O content (wt%) | 0.03–0.08 | 0.02–0.06 | Better inert handling; ISO/ASTM 52907 practices |

| Reuse cycles before virgin blend | 3–6 | 6–10 | Closed-loop powder handling; ASTM AM CoE guidance |

| Hall flow (s/50 g, GA steels/Ni) | 16–22 | 15–19 | Reduced satellites via atomization control; ASTM B213 |

| Powder price trend (common GA alloys) | rising | stable to slight down | Added atomizer capacity; Wohlers 2025 |

| Argon consumption per kg powder (GA) | - | −25–40% | Argon reclamation installations; plant reports |

| Binder Jetting dimensional shrink predictability | medium | improved | Enhanced sintering models; OEM tech briefs |

Key references:

- ISO/ASTM 52907:2023 (powder characterization) https://www.iso.org/standard/78974.html

- ASTM AM CoE guidance and round-robins https://amcoe.astm.org/

- NIST AM-Bench datasets https://www.nist.gov/ambench

- Wohlers Report 2025 https://wohlersassociates.com/

Latest Research Cases

Case Study 1: AI In‑Situ Control Improves LPBF Yield for Metal Powder Additive Manufacturing (2025)

Background: A Tier-1 aerospace supplier scaling LPBF production across 12‑laser platforms observed stitch-line porosity and tensile scatter.

Solution: Implemented coaxial melt pool sensing with AI-driven power/speed modulation and adaptive contour remelting; tightened powder QC per ISO/ASTM 52907 (PSD, O/N/H, flow) and controlled reuse with 30% virgin blends.

Results: Porosity reduced from 0.38% to 0.10%; first-pass yield +18%; tensile UTS +3–5% with improved elongation; stable properties maintained through 8 reuse cycles.

Case Study 2: Binder Jetting of 17‑4PH with Optimized Sintering Windows (2024)

Background: An automotive OEM sought high-throughput production of brackets with tight dimensional tolerances via metal powder additive manufacturing.

Solution: Calibrated powder PSD (D10–D90: 10–45 μm), debind/sinter profile optimization using dilatometry; applied simulation-based shrink compensation.

Results: Dimensional deviation reduced from ±2.0% to ±0.8%; scrap reduced by 25%; mechanicals met ASTM A564 targets after heat treatment; per‑part cost down 12% vs 2023 baseline.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Viewpoint: “Consistent powder characterization—oxygen, flowability, and PSD per ISO/ASTM 52907—is the strongest lever for reliable Metal Powder Additive Manufacturing outcomes.” Source: NIST AM workshops https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Viewpoint: “Synchronizing multi-laser scan strategies is essential to preserve isotropy and fatigue performance in large LPBF parts.” Source: Academic talks and AM conferences https://www.utwente.nl/ - Dr. Anushree Chatterjee, Director, ASTM International Additive Manufacturing Center of Excellence

Viewpoint: “2025 round-robin data sets are shortening qualification cycles by linking powder metrics directly to allowables and process windows.” Source: ASTM AM CoE https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder characterization for AM

https://www.iso.org/standard/78974.html - ASTM standards and AM CoE resources (process qualification, testing)

https://www.astm.org/ and https://amcoe.astm.org/ - NIST AM-Bench: Benchmark problems and datasets for validating AM models

https://www.nist.gov/ambench - Senvol Database: Machines, materials, and specs to compare AM options

https://senvol.com/database - HSE ATEX/DSEAR powder handling safety guidance

https://www.hse.gov.uk/fireandexplosion/atex.htm - Open-source tools: pySLM (scan strategies), AdditiveFOAM (thermal/porosity modeling), Thermo-Calc (CALPHAD for alloy design), and pyAM utilities

Last updated: 2025-08-27

Changelog: Added 5 targeted FAQs, 2025 trends with KPI table and sources, two recent case studies, expert viewpoints, and a curated tools/resources list aligned with ISO/ASTM best practices.

Next review date & triggers: 2026-03-15 or earlier if ISO/ASTM standards update, major OEM multi-laser parameter releases, or material pricing/capacity shifts affecting powder availability.