Poudre d'acier faiblement alliépierre angulaire de l'industrie de la métallurgie des poudres (MP), a révolutionné la façon dont nous fabriquons des pièces métalliques complexes et de haute performance. Mais vous êtes-vous déjà demandé comment ces minuscules granulés métalliques étaient créés ? Attachez votre ceinture, car nous allons plonger dans le monde des méthodes de production de poudres d'acier faiblement allié, en explorant leurs subtilités et les propriétés uniques qu'elles confèrent au produit final.

L'essence de la poudre d'acier faiblement allié

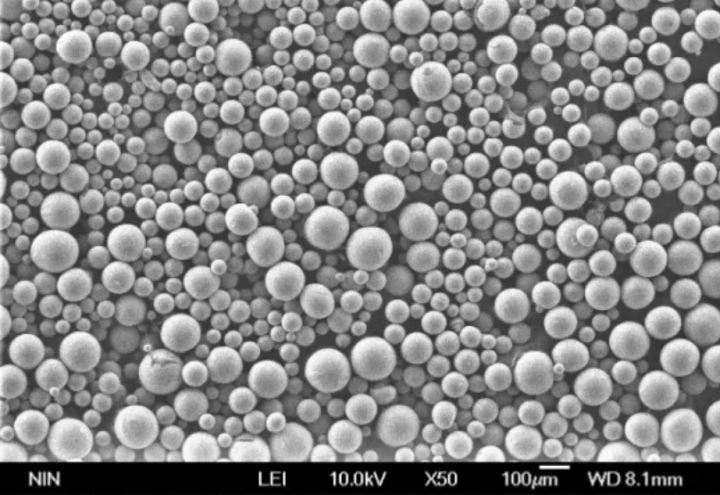

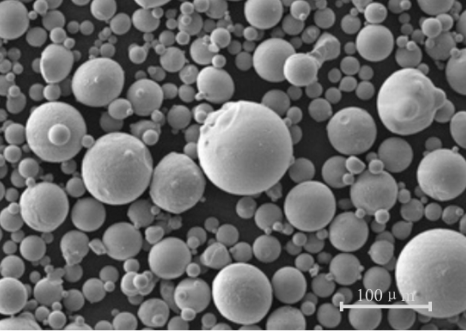

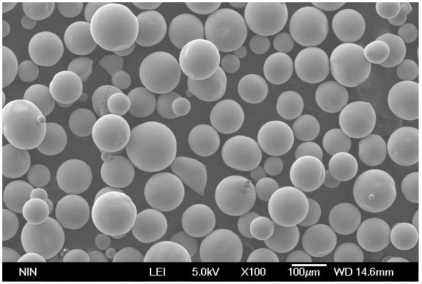

Avant d’aborder les méthodes de production, il convient de définir clairement ce qu’est la poudre d’acier faiblement allié. Imaginez que vous preniez de l'acier ordinaire et que vous le réduisiez en particules microscopiques et fluides. Ces particules, dont le diamètre varie généralement entre 10 et 150 micromètres, ont une composition légèrement différente de celle de leurs homologues en vrac. La magie réside dans la partie "faiblement alliée". En ajoutant soigneusement de petites quantités d'éléments tels que le manganèse, le chrome, le nickel ou le molybdène, les fabricants peuvent adapter les propriétés mécaniques de la poudre à des applications spécifiques.

Ce contrôle précis de la composition permet d'obtenir un trésor d'avantages. La poudre d'acier faiblement allié offre une qualité supérieure :

- Résistance et dureté : L'ajout d'éléments d'alliage améliore considérablement la résistance et la dureté du produit final par rapport à la poudre de fer pure.

- Usinabilité : Contrairement à l'acier formé de manière traditionnelle, les pièces fabriquées à partir de poudre d'acier faiblement allié présentent une excellente usinabilité, ce qui permet d'obtenir des formes et des caractéristiques complexes.

- Complexité des formes : La nature fluide de la poudre permet de créer des géométries complexes inimaginables avec les méthodes conventionnelles.

- Fabrication en forme de filet : La PM permet de produire des pièces proches de leurs dimensions finales, en minimisant les déchets de matériaux et les besoins d'usinage.

La centrale de production : Révéler les méthodes

Maintenant, dévoilons les secrets qui se cachent derrière la production de ces puissantes merveilles métalliques. Voici les quatre principales méthodes employées pour créer Poudre d'acier faiblement allié:

1. La méthode de réduction : Transformer les oxydes en gemmes métalliques

Imaginez un coffre au trésor caché, rempli d'oxyde de fer, le cousin rouillé de l'acier. La méthode de réduction permet de découvrir ce trésor en utilisant un agent réducteur, comme l'hydrogène ou le monoxyde de carbone, pour éliminer l'oxygène de l'oxyde de fer et laisser des particules de fer pur.

Pour :

- Technologie mature et bien établie.

- Rentable pour une production à grande échelle.

Cons :

- Contrôle limité de la composition finale de la poudre.

- Peut entraîner des formes et des tailles de particules irrégulières.

2. La méthode de production par atomisation : Du métal en fusion aux merveilles microscopiques

Imaginez de l'acier en fusion qui tombe en pluie et se solidifie en une pluie de minuscules gouttelettes métalliques. C'est l'essence même de l'atomisation. Dans cette méthode, l'acier en fusion allié aux éléments souhaités est versé à travers un flux de gaz ou d'eau à haute pression. Le refroidissement rapide fait éclater le métal en fusion en une fine poudre de forme quasi-sphérique.

Il existe deux sous-types principaux d'atomisation :

- Atomisation par gaz : L'utilisation de gaz inertes tels que l'azote ou l'argon permet d'obtenir un processus plus propre et mieux contrôlé, idéal pour les applications à hautes performances.

Pour :

- Excellent contrôle de la taille et de la forme des poudres.

- Produit une poudre sphérique de haute qualité.

Cons :

- Plus coûteux que la méthode de réduction.

- Atomisation de l'eau : Utilise l'eau comme agent de pulvérisation, ce qui en fait une option rentable. Cependant, il est principalement utilisé pour des applications moins critiques en raison des problèmes d'oxydation potentiels.

Pour :

- Coût de production inférieur à celui de l'atomisation au gaz.

Cons :

- Risque accru d'oxydation de la poudre finale.

- Moins de contrôle sur la taille et la morphologie des poudres.

3. Méthode de production de l'alliage mécanique : L'agitation d'un cocktail métallique

Imaginez un broyeur à billes à haute énergie agissant comme un shaker pour les poudres métalliques. C'est l'essence même de l'alliage mécanique. Dans cette méthode, des poudres pré-alliées ou élémentaires sont introduites dans un environnement de broyage à haute énergie. Les collisions intenses entre les billes et les particules de poudre provoquent des fractures, des soudures et des diffusions, créant finalement une poudre uniforme avec la composition d'alliage souhaitée.

Pour :

- Permet de créer des compositions d'alliages uniques et complexes.

- Excellent contrôle de la microstructure et des propriétés.

Cons :

- Consommation d'énergie élevée et usure du matériel de broyage.

- Peut introduire une contamination par le média de broyage.

4. Méthode de production chimique : Une recette précise pour une poudre parfaite

Pensez à la préparation d'une potion avec les bons ingrédients pour obtenir un résultat spécifique. La méthode de production chimique fonctionne sur un principe similaire. Des composés précurseurs contenant les éléments souhaités sont soumis à des réactions chimiques qui aboutissent à la formation de l'élément ciblé. poudre d'acier faiblement allié.

Pour :

- Poudre très pure et homogène avec un contrôle précis de la composition.

Cons :

- Processus complexe et souvent coûteux.

Modèles et applications spécifiques des poudres métalliques

Le monde de Poudre d'acier faiblement allié se targue d'une gamme variée d'options, chacune adaptée à des applications spécifiques. Voici dix modèles de premier plan pour vous mettre en appétit :

1. Poudre d'acier faiblement allié AISI 4140 : Un outil de travail polyvalent connu pour son excellent équilibre entre la résistance, la ténacité et l'usinabilité. Il est couramment utilisé dans les engrenages, les arbres, les fixations et d'autres composants structurels.

Pour :

- Bonne combinaison de résistance, de ténacité et d'usinabilité.

- Matériel bien établi et ayant fait ses preuves.

Cons :

- Ne convient pas aux applications à haute température.

2. Poudre d'acier faiblement allié AISI 4620 : Il offre une trempabilité supérieure à celle du 4140, ce qui en fait un choix de premier ordre pour les pièces nécessitant une grande résistance à l'usure. Pensez aux engrenages, aux pignons et aux roulements.

Pour :

- Excellente trempabilité et résistance à l'usure.

- Répond bien aux processus de traitement thermique.

Cons :

- Ductilité inférieure à celle du 4140.

3. Poudre d'acier faiblement allié au nickel-chrome-molybdène (Ni-Cr-Mo) : Cette merveille infusée de chrome présente une résistance exceptionnelle au fluage à des températures élevées. Les composants de production d'énergie, les pièces de four et les cuves sous pression bénéficient tous de ses prouesses à haute température.

Pour :

- Résistance supérieure au fluage pour les applications à haute température.

- Offre une bonne résistance à l'oxydation.

Cons :

- Peut nécessiter des techniques de traitement spécifiques en raison de la composition de l'alliage.

4. Poudre d'acier faiblement allié au cuivre-chrome (Cu-Cr) : Connu pour son excellente usinabilité, ce cuivre infusé permet des cycles de production plus rapides et des tolérances plus serrées. Pensez aux composants automobiles complexes, aux fixations et aux pièces électroniques.

Pour :

- Excellente usinabilité pour une production à grande vitesse.

- Offre une bonne résistance à la corrosion.

Cons :

- Résistance moindre par rapport à d'autres options de poudre d'acier faiblement allié.

5. Acier inoxydable 316L Poudre d'acier faiblement allié : Roi de la résistance à la corrosion, cette poudre présente les propriétés exceptionnelles de l'acier inoxydable 316L dans un format adapté aux particules. Elle est idéale pour les applications exigeant une résistance aux environnements difficiles, comme les équipements de traitement chimique et les composants marins.

Pour :

- Excellente résistance à la corrosion pour les environnements exigeants.

- Biocompatible, il convient donc aux applications médicales.

Cons :

- Résistance moindre par rapport à certaines options d'acier faiblement allié.

- Coût plus élevé en raison de la présence de chrome et de nickel.

6. Poudre d'acier faiblement allié AISI 9310 : Ce merveilleux alliage offre une trempabilité et une résistance exceptionnelles, ce qui le rend parfait pour les composants aérospatiaux, les engrenages et les outils à haute performance.

Pour :

- Résistance et trempabilité exceptionnelles.

- Excellente résistance à la fatigue.

Cons :

- Nécessite un contrôle strict des processus de traitement thermique.

- ductilité plus faible que d'autres options.

7. Poudre d'acier faiblement allié aux propriétés magnétiques douces : Conçues pour une perméabilité magnétique optimale, ces poudres sont les éléments constitutifs des transformateurs, des inductances et d'autres composants électromagnétiques.

Pour :

- Adapté à des propriétés magnétiques spécifiques.

- Permet la création de géométries complexes de noyaux magnétiques.

Cons :

- La résistance mécanique peut être limitée par rapport à d'autres options.

8. Poudre d'acier faiblement allié pour les applications à haute densité : Certaines poudres sont spécifiquement conçues pour atteindre une densité proche de la théorie dans la pièce finale. Cela se traduit par des propriétés mécaniques supérieures pour des applications critiques telles que les engrenages et les roulements.

Pour :

- Permet d'obtenir une densité élevée pour améliorer les performances mécaniques.

- Offre une bonne stabilité dimensionnelle.

Cons :

- Peut nécessiter des techniques de traitement spécifiques pour obtenir une densification complète.

9. Poudre d'acier faiblement allié pour la fabrication additive : Le monde de l'impression 3D a adopté la puissance des particules. Ces poudres sont optimisées pour les processus de fabrication additive tels que le jet de liant et le frittage laser, ce qui permet de créer des composants complexes de forme presque nette.

Pour :

- Adapté aux technologies de fabrication additive.

- Permet de créer des géométries complexes.

Cons :

- Peut nécessiter des techniques spécifiques de post-traitement pour des propriétés optimales.

10. Poudres d'acier faiblement allié sur mesure : La beauté des PM réside dans leur potentiel de personnalisation. Les fabricants peuvent créer des compositions de poudres uniques pour répondre aux besoins spécifiques d'une application. Cela ouvre la voie à des solutions innovantes dans diverses industries.

Pour :

- Contrôle précis de la composition de la poudre pour des propriétés sur mesure.

- Permet de développer des solutions spécifiques à l'application.

Cons :

- Le développement et la qualification de poudres personnalisées peuvent être longs et coûteux.

Avantages et limites de la Poudre d'acier faiblement allié

Peser le pour et le contre : une perspective équilibrée

La poudre d'acier faiblement allié offre un ensemble d'avantages convaincants, mais comme tout matériau, elle s'accompagne de ses propres limites. Examinons les deux côtés de la médaille pour vous aider à prendre des décisions en connaissance de cause.

Avantages :

- Propriétés mécaniques supérieures : La poudre d'acier faiblement allié présente une solidité, une dureté et une résistance à l'usure accrues par rapport à la poudre de fer pure. Cela se traduit par des pièces qui peuvent résister à des applications exigeantes.

- Flexibilité de la conception : La nature fluide de la poudre permet de créer des géométries complexes qui seraient difficiles, voire impossibles, à réaliser avec les méthodes de fabrication traditionnelles. Cela ouvre la voie à une conception innovante des produits.

- Fabrication en forme de filet : La MP permet de produire des pièces proches de leurs dimensions finales, ce qui réduit considérablement les déchets de matériaux et les besoins d'usinage. Cela se traduit par des économies et une amélioration de l'efficacité de la production.

- Efficacité matérielle : La poudre d'acier faiblement allié offre une excellente utilisation des matériaux. Contrairement aux méthodes traditionnelles qui génèrent des déchets, la poudre d'acier permet une utilisation presque complète du matériau de départ.

- Précision dimensionnelle : Les procédés PM permettent de produire des pièces avec des tolérances serrées, en minimisant la nécessité d'étapes de post-traitement approfondies.

- Propriétés sur mesure : En contrôlant soigneusement les éléments d'alliage, les fabricants peuvent créer des poudres dont les propriétés sont spécifiquement adaptées à l'application visée.

Limites :

- Coût de production : Par rapport au traitement traditionnel des métaux en vrac, la MP peut être une proposition plus coûteuse, en particulier pour les grands volumes de production. Le coût de la poudre elle-même et l'équipement spécialisé nécessaire contribuent à ce facteur.

- Limitations de la taille des pièces : La technologie PM actuelle a des limites quant à la taille des pièces qui peuvent être produites de manière économique. Bien qu'il soit possible de réaliser des formes complexes, les méthodes traditionnelles conviendraient mieux aux composants de grande taille.

- Séparation des poudres : Lors de la manipulation et du stockage, les particules de poudre les plus fines peuvent se séparer des plus grossières. Cela peut entraîner des incohérences dans les propriétés de la pièce finale et nécessite des techniques de manipulation minutieuses.

- Complexité des processus : Le PM implique une série d'étapes, de la production de poudre au compactage et au frittage. Chaque étape doit être contrôlée avec précision pour obtenir les propriétés souhaitées dans la pièce finale.

- Exigences en matière de post-traitement : En fonction de l'application, les pièces PM peuvent nécessiter des étapes de post-traitement supplémentaires, telles que le traitement thermique ou l'usinage, afin d'obtenir des performances optimales.

FAQ

Nous répondons ici à quelques questions fréquemment posées afin d'éclairer davantage le monde de la poudre d'acier faiblement allié :

Q : Quelle est la taille typique des particules de poudre d'acier faiblement allié ?

R : Les particules de poudre d'acier faiblement allié ont généralement un diamètre compris entre 10 et 150 micromètres. Toutefois, la distribution spécifique des tailles peut varier en fonction de l'application souhaitée et de la méthode de production.

Q : Quelle est la résistance des pièces fabriquées à partir de poudre d'acier faiblement allié ?

R : La résistance des pièces fabriquées à partir de poudre d'acier faiblement allié dépend de la composition spécifique de la poudre et des paramètres de traitement. Cependant, elles peuvent atteindre des résistances à la traction supérieures à 1000 MPa, ce qui les rend adaptées à des applications exigeantes.

Q : Les pièces en poudre d'acier faiblement allié peuvent-elles être recyclées ?

R : Oui, l'un des principaux avantages des particules est leur recyclabilité inhérente. Les pièces de rebut ou la poudre excédentaire peuvent être réintroduites dans le cycle de production, ce qui minimise les déchets et favorise le développement durable.

Q : Quelles sont les nouvelles applications des poudres d'acier faiblement allié ?

R : L'avenir offre un immense potentiel pour la poudre d'acier faiblement allié. Des domaines tels que la fabrication additive, le moulage par injection de métal (MIM) et les implants biocompatibles connaissent des développements passionnants qui tirent parti des propriétés uniques de la poudre d'acier.

En conclusion

La poudre d'acier faiblement allié constitue une proposition convaincante pour une large gamme d'applications. En comprenant ses méthodes de production, ses propriétés et ses limites, vous pouvez prendre des décisions éclairées quant à son adéquation à vos besoins spécifiques. De sa souplesse de conception à ses capacités de fabrication de formes presque nettes, la poudre d'acier faiblement allié continue de révolutionner la façon dont nous fabriquons des pièces métalliques complexes et de haute performance. À mesure que la technologie progresse et que la recherche s'approfondit, l'avenir de ce matériau polyvalent promet des possibilités encore plus brillantes.

en savoir plus sur les procédés d'impression 3D

Additional FAQs About Low Alloy Steel Powder

1) What particle size distributions (PSD) are best for different PM routes?

- Press-and-sinter: 45–150 µm blends for good fill and green strength.

- Metal injection molding (MIM): 5–25 µm for high solids loading and uniform sintering.

- Binder jetting: 15–45 µm with tight PSD for spreadability and sinter densification.

2) How does water atomized vs. gas atomized Low Alloy Steel Powder affect properties?

- Water atomized: irregular particles, higher green strength, higher oxygen; cost-effective for press-sinter.

- Gas atomized: spherical, lower oxygen, superior flow, better for MIM and binder jetting where rheology and sinter density matter.

3) Which alloying elements are most common and why?

- Mn, Mo, Ni, Cr, Cu. They enhance hardenability, strength, and toughness after sintering/heat treatment while maintaining processability and cost efficiency.

4) What oxygen and carbon levels are acceptable for high-quality PM parts?

- Typical targets: O ≤0.20–0.40 wt% for water-atomized steels (lower for high-density needs), O ≤0.10–0.20 wt% for gas-atomized. Carbon set per grade (e.g., 0.2–0.6 wt%) and controlled tightly for dimensional accuracy and hardness.

5) How do you minimize distortion during sintering?

- Uniform packing density, controlled heating/cooling ramps, atmosphere control (dew point), graphite lubrication optimization, and fixturing. Post-sinter sizing and stress-relief heat treatments help.

2025 Industry Trends for Low Alloy Steel Powder

- Binder jetting grows: Automotive and industrial users ramp BJ for gears and brackets, favoring spherical or hybrid PSDs for higher green density and reduced sinter shrink.

- Tailored atomization: Hybrid gas/water atomized blends used to balance cost, flowability, and green strength.

- Inline analytics: Routine O/N/H testing and PSD-by-image analysis integrated in QC to stabilize lot-to-lot behavior.

- Energy-efficient sintering: Wider adoption of vacuum sinter-HIP and hydrogen-lean atmospheres to cut energy and improve density.

- Sustainability: Higher revert/recycle ratios with traceability and life-cycle reporting per ISO 14001/20400 guidance.

2025 Market and Technical Snapshot (Low Alloy Steel Powder)

| Metric (2025) | Valeur/plage | YoY Change | Notes/Source |

|---|---|---|---|

| Water-atomized low alloy steel powder price | $4–$9/kg | -2–5% | Distributor indices, supplier quotes |

| Gas-atomized low alloy steel powder price | $8–$18/kg | -3–6% | Alloy- and PSD-dependent |

| Typical O content (water atomized) | 0.20–0.40 wt% | Slightly down | Improved atomization + annealing |

| Typical O content (gas atomized) | 0.08–0.20 wt% | Stable | Inert processing |

| Press-and-sinter density (as-sintered, Fe–Mo–Ni) | 6.9–7.4 g/cm³ | +0.05 g/cm³ | Lube/binder and furnace tuning |

| Sinter-HIP final density (select grades) | ≥7.6 g/cm³ | Up | Automotive trials |

| Binder jetting shrinkage variability | ±0.6–1.0% | Down | Better PSD and debind profiles |

Indicative sources:

- MPIF standards (e.g., MPIF 35, testing methods): https://www.mpif.org

- ISO/ASTM for AM powders and processes (52900 series): https://www.iso.org | https://www.astm.org

- ASM Handbooks, Powder Metallurgy volumes: https://www.asminternational.org

- NIST powder metrology and sintering research: https://www.nist.gov

Latest Research Cases

Case Study 1: Hybrid-PSD Low Alloy Steel Powder for Binder Jetting Gears (2025)

Background: An automotive supplier needed improved green strength and reduced sinter distortion for BJ gears.

Solution: Blended 70% spherical gas-atomized 20–35 µm with 30% fine water-atomized 10–20 µm Fe–Mo–Ni powder; optimized binder saturation and two-stage debind; vacuum sinter + post-sinter sizing.

Results: Green strength +25%; roundness error −35%; density 7.45 g/cm³ after sinter, 7.62 g/cm³ after sizing; gear noise/vibration metrics matched machined baseline after case hardening.

Case Study 2: High-Density Press-and-Sinter using Mo–Ni Low Alloy Steel Powder (2024)

Background: Industrial OEM sought higher load capacity in compacted bearings without moving to HIP.

Solution: Water-atomized Fe–0.85Mo–1.5Ni powder with warm compaction, low-residue lubricant, and H2–N2 atmosphere with controlled dew point; followed by carbon potential-controlled sintering and tempering.

Results: As-sintered density 7.35 g/cm³; UTS 900–1050 MPa after heat treat; dimensional change within ±0.05%; wear rate reduced 18% vs. prior lot.

Expert Opinions

- Prof. Randall M. German, Powder Metallurgy Scholar and Author

Key viewpoint: “Particle morphology and carbon/oxygen control are the primary levers for predictable sintering kinetics and dimensional stability in low alloy steels.” - Dr. John Slotwinski, AM Metrology Expert (former NIST)

Key viewpoint: “For binder jetting with Low Alloy Steel Powder, PSD control and in-line O/N/H analytics are now table stakes to achieve repeatable shrink factors and mechanical properties.” - Dr. Cristina L. Branco, Materials Engineer, Automotive PM Programs

Key viewpoint: “Hybrid atomized blends can deliver the elusive balance of flow, green strength, and cost—critical for scaling PM gears and brackets.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- MPIF Standards and Design Guides (e.g., MPIF 35; test methods)

- https://www.mpif.org

- ASM International Handbooks (Powder Metallurgy; Heat Treating)

- https://www.asminternational.org

- ISO/ASTM 52900-series for AM terminology, powders, and qualification

- https://www.iso.org | https://www.astm.org

- NIST powder characterization and sintering resources

- https://www.nist.gov

- QC instrumentation and methods

- PSD: Malvern Mastersizer; Flow: Hall funnel, Carney flow;

- Interstitials: LECO O/N/H analyzers;

- Green density/strength test fixtures per MPIF

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; introduced 2025 trends with data table; included two recent case studies; compiled expert viewpoints; listed practical tools/resources for Low Alloy Steel Powder

Next review date & triggers: 2026-02-01 or earlier if MPIF/ISO/ASTM update PM and AM powder standards, OEMs release binder-jetting allowables for low alloy steels, or NIST/ASM publish new sintering/shrinkage datasets