Vous êtes-vous déjà émerveillé devant les engrenages complexes d'un vélo performant ou la force robuste d'une grue de construction ? Le secret de ces merveilles de l'ingénierie moderne réside dans un héros minuscule et discret : Poudre d'acier faiblement allié. Ce matériau innovant révolutionne la façon dont nous fabriquons des pièces complexes, en offrant un mélange puissant de résistance, de polyvalence et de précision.

Mais qu'est-ce que la poudre d'acier faiblement allié et comment se traduit-elle dans les applications du monde réel ? Attachez votre ceinture, car nous sommes sur le point de plonger dans le monde fascinant de ce matériau transformateur.

Poudre d'acier faiblement allié : Une centrale de composition

À la base, la poudre d'acier faiblement allié est une poudre métallique dérivée de l'acier dont la composition est soigneusement contrôlée. Contrairement à l'acier traditionnel, qui contient peu d'éléments supplémentaires en plus du fer et du carbone, la poudre d'acier faiblement allié incorpore de petites quantités d'autres métaux tels que le chrome, le manganèse, le nickel et le molybdène. Ces éléments d'alliage, même en petites quantités, jouent un rôle crucial dans l'amélioration des propriétés de l'acier, ce qui le rend plus résistant :

- Plus fort : Les éléments d'alliage tels que le chrome et le manganèse contribuent à une structure interne plus robuste, ce qui accroît la solidité et la résistance à la déformation. Imaginez l'acier comme un réseau enchevêtré d'atomes de fer. Les éléments d'alliage agissent comme des renforts, se tissant dans ce réseau et créant une structure plus résistante.

- Plus résistante : Certains éléments, comme le molybdène, améliorent la capacité de l’acier à durcir au cours des processus de traitement thermique. Le durcissement est comparable à la trempe d'une lame. Le molybdène permet à l'acier de conserver son tranchant plus longtemps et d'offrir une meilleure résistance à l'usure.

- Plus polyvalent : La combinaison spécifique d'éléments d'alliage peut être adaptée pour obtenir les propriétés souhaitées. Vous avez besoin d'un acier qui soit à la fois résistant et soudable ? Le nickel peut aider à trouver cet équilibre. C’est comme avoir une boîte à outils remplie de différents éléments d’alliage, chacun offrant des avantages uniques pour des applications spécifiques.

Voici un tableau décrivant les types, la composition, les propriétés et les caractéristiques des différents produits de l'UE. poudres d'acier faiblement allié:

| Type de poudre d'acier faiblement allié | Composition (wt%) | Propriétés principales | Caractéristiques |

|---|---|---|---|

| 17-4PH | Fe (Bal.), Cr (17), Ni (4), Cu (4) | Haute résistance, bonne résistance à la corrosion, excellente usinabilité | Largement utilisé dans les applications aérospatiales et médicales |

| 4140 | Fe (Bal.), Cr (1), Mo (0,25), Mn (0,80), C (0,40) | Haute résistance, bonne trempabilité, excellente ténacité | Choix populaire pour les engrenages, les arbres et autres composants structurels |

| 316L | Fe (Bal.), Cr (16-18), Ni (10-14), Mo (2-3) | Excellente résistance à la corrosion, bonne soudabilité | Idéal pour les applications nécessitant une résistance élevée aux produits chimiques et à l'eau salée, telles que les composants marins et les implants médicaux. |

| AISI 42CrMo4 | Fe (Bal.), Cr (1.00), Mo (0.20), Mn (0.70), C (0.42) | Haute résistance, bonne ténacité, excellente résistance à la fatigue | Largement utilisé dans l'industrie automobile pour des pièces telles que les vilebrequins et les bielles. |

| 20MnCr5 | Fe (Bal.), Mn (1.30), Cr (0.60), C (0.20) | Haute résistance, bonne ductilité, excellente résistance à l'usure | Une option rentable pour le prototypage automobile et les composants à usage général |

| CM24 | Fe (Bal.), Cr (2,5), Mo (0,4), Ni (0,5) | Haute résistance, bonne résistance au fluage à des températures élevées | Utilisé dans les industries de la production d'énergie, du pétrole et du gaz pour les composants soumis à des contraintes élevées et à la chaleur. |

| GLTech AM300 | Fe (Bal.), Ni (2), Cr (0,5), Mo (0,5) | Bonne résistance, ductilité élevée, excellente ténacité | Une option polyvalente pour une large gamme d'applications, connue pour son bon équilibre de propriétés |

| Hoeganaes DM20 | Fe (Bal.), Ni (2), Cr (0,5), Mo (0,5) | Propriétés similaires à GLTech AM300 | Un autre choix populaire offrant un bon équilibre entre la résistance, la ductilité et la ténacité. |

| Charpentier AM 301 | Fe (Bal.), Ni (1,8), Cr (0,5), Mo (0,3) | Haute résistance, bonne résistance à la fatigue | Une option haut de gamme pour les applications exigeantes nécessitant des performances supérieures |

| Extrudeuse-ponceuse AM304L | Fe (Bal.), Ni (8-12), Cr (18-20), Mo (2-3) |

Poudre d'acier faiblement allié : Une merveille de fabrication

La magie de la poudre d'acier faiblement allié ne réside pas seulement dans sa composition, mais aussi dans la façon dont elle révolutionne la fabrication. Les méthodes traditionnelles telles que l'usinage ou le moulage impliquent souvent un gaspillage important de matériaux et des limitations dans la création de géométries complexes. C'est là que la fabrication additive à faible alliage (AM), également connue sous le nom d'impression 3D, change la donne.

La poudre d'acier faiblement allié brille dans l'AM pour plusieurs raisons :

- Fabrication de formes quasi nettes : L'AM construit les pièces couche par couche en utilisant la poudre, ce qui permet de créer des formes complexes avec un minimum de perte de matériau. Imaginez la construction d'un engrenage complexe avec des canaux internes - un exploit presque impossible avec les méthodes traditionnelles, mais facilement réalisable avec l'AM et la poudre d'acier faiblement allié.

- Liberté de conception : L'AM s'affranchit des contraintes de la fabrication traditionnelle et permet aux ingénieurs de concevoir des géométries complexes qui étaient auparavant impossibles. Pensez à des structures légères avec des treillis internes pour la solidité ou à des pièces avec des canaux de refroidissement complexes pour améliorer les performances.

- Personnalisation de masse : L'AM permet de produire des pièces personnalisées en petites séries, ce qui la rend idéale pour le prototypage, la production de faibles volumes ou même la création d'implants médicaux personnalisés.

Voici un tableau présentant quelques-unes des applications de la poudre d'acier faiblement allié dans diverses industries :

| L'industrie | application | Poudre d'acier spécifique faiblement allié | Avantages |

|---|---|---|---|

| Aérospatiale | Aubes de turbines, composants de trains d'atterrissage, pièces structurelles légères | 17-4PH, CM24 | Rapport résistance/poids élevé, excellentes propriétés mécaniques à des températures élevées |

| Automobile | Engrenages, vilebrequins, bielles, composants de freinage | AISI 42CrMo4, 20MnCr5 | Haute résistance, bonne résistance à la fatigue, résistance à l'usure |

| Médical | Implants dentaires, instruments chirurgicaux, prothèses | 316L | Excellente résistance à la corrosion, biocompatibilité |

| Pétrole et gaz | Outils de fond de puits, vannes, appareils à pression | CM24 | Haute résistance, résistance au fluage à haute température |

| Outillage | Moules, matrices, poinçons | GLTech AM300, Hoeganaes DM20 | Bon équilibre entre résistance, ductilité et ténacité pour les applications d'outillage |

| Biens de consommation | Composants d'articles de sport, pièces de bicyclettes, composants d'armes à feu | Divers selon l'application | Liberté de conception, possibilités d'allègement |

Il est important de noter que la sélection de la bonne poudre d'acier faiblement allié est cruciale pour optimiser les performances dans une application spécifique. Des facteurs tels que la résistance souhaitée, la résistance à la corrosion et l'imprimabilité jouent tous un rôle. Voici un tableau présentant certaines des considérations clés lors du choix d'une poudre d'acier faiblement allié :

| Facteur | Description | Exemple |

|---|---|---|

| La force | Capacité du matériau à résister à une contrainte sans se rompre | L'acier AISI 42CrMo4 est un bon choix pour les applications à haute résistance telles que les vilebrequins. |

| Dureté | La résistance du matériau à l'indentation permanente | L'ajout de molybdène à une poudre d'acier peut améliorer sa trempabilité. |

| Solidité | La capacité du matériau à absorber l'énergie avant de se fracturer | Le GLTech AM300 offre un bon équilibre entre résistance et ténacité pour diverses applications. |

| Résistance à la corrosion | La capacité du matériau à résister à la rouille et à la dégradation | Le 316L est idéal pour les applications nécessitant une résistance élevée aux produits chimiques et à l'eau salée. |

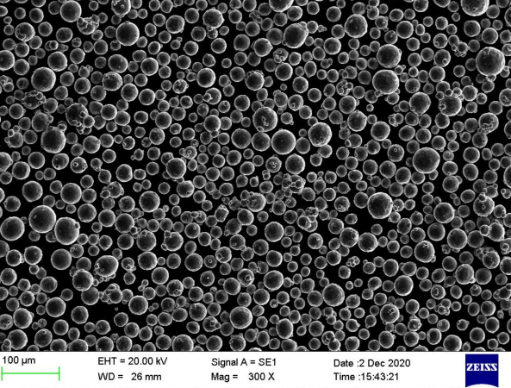

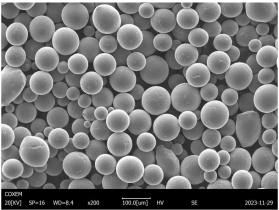

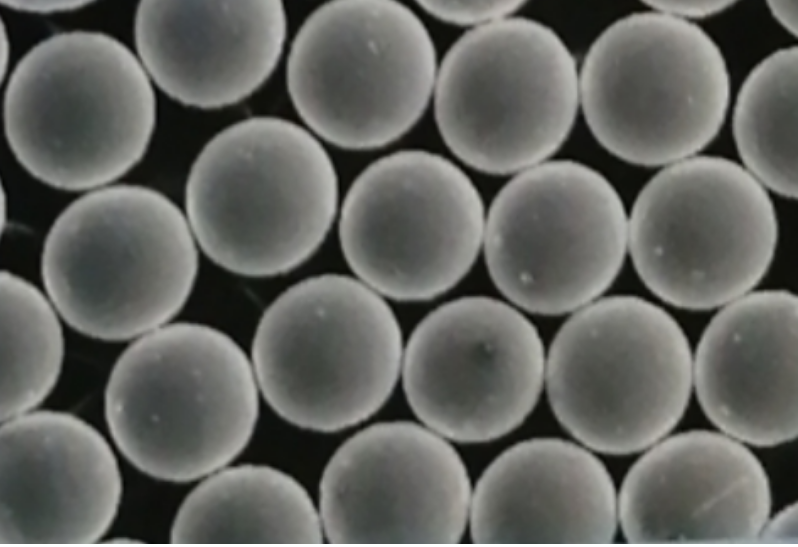

| Imprimabilité | La qualité de l'écoulement et de la fusion de la poudre au cours du processus d'AM | Les poudres ayant une forme sphérique et une taille de particule constante offrent généralement une meilleure imprimabilité. |

Plusieurs fournisseurs réputés proposent une large gamme de poudres d'acier faiblement alliéLes prix varient en fonction de la composition spécifique et de la taille des particules. Voici un tableau énumérant quelques fournisseurs importants pour votre référence (notez que les informations sur les prix peuvent changer et doivent être obtenues directement auprès du fournisseur) :

| Fournisseur | Site web | Produits |

|---|---|---|

| Hoganas AB | https://www.hoganas.com/en/ | Une large gamme de poudres d'acier faiblement allié pour l'AM |

| Fabrication additive Carpenter | https://www.carpentertechnology.com/additive-manufacturing | Poudres d'acier faiblement allié de première qualité pour les applications exigeantes |

| Extrude Hone Corporation | https://www.extrudehone.com/ | Poudres d'acier faiblement allié pour diverses applications AM |

| AP Powder Company | https://www.allpowderpaints.com/ | Poudres métalliques pour l'AM, y compris les nuances d'acier faiblement allié |

Le pour et le contre de la Poudre d'acier faiblement allié dans AM

Comme tout autre matériau, la poudre d'acier faiblement allié utilisée dans la fabrication assistée par ordinateur présente des avantages et des limites qui lui sont propres :

Pour :

- Rapport résistance/poids élevé : La poudre d'acier faiblement allié peut atteindre une excellente résistance tout en conservant un poids relativement faible, ce qui la rend idéale pour des applications telles que les composants aérospatiaux où la réduction du poids est essentielle. Imaginez une aile d'avion : elle doit être incroyablement résistante pour supporter les contraintes du vol, mais aussi légère pour optimiser le rendement énergétique. La poudre d'acier faiblement allié utilisée en AM permet d'atteindre cet équilibre délicat.

- Liberté de conception : Comme indiqué précédemment, l'AM permet de s'affranchir des contraintes de fabrication traditionnelles. Avec de la poudre d'acier faiblement allié, les ingénieurs peuvent concevoir des géométries complexes qui étaient auparavant impossibles. Cela ouvre la voie à l'innovation dans tous les domaines, des structures légères avec des treillis internes pour la résistance aux pièces avec des canaux de refroidissement complexes pour améliorer la dissipation de la chaleur dans les moteurs.

- Efficacité matérielle : L'AM avec de la poudre d'acier faiblement allié minimise les déchets de matériaux par rapport aux méthodes traditionnelles telles que l'usinage. Imaginez que vous sculptez un engrenage complexe à partir d'un bloc d'acier massif : une quantité importante de matériau finit par être mise au rebut. L'AM fabrique les pièces couche par couche, en n'utilisant que la quantité de poudre nécessaire, ce qui constitue une approche plus durable et plus rentable.

- Personnalisation de masse : L'AM permet de produire des pièces personnalisées en petites séries. La poudre d'acier faiblement allié est donc idéale pour le prototypage, la création d'outils et de moules spécialisés, voire la fabrication d'implants médicaux personnalisés qui correspondent parfaitement à l'anatomie d'un patient.

Cons :

- Coût : Bien que la technologie AM évolue constamment et devienne plus abordable, l'AM des poudres d'acier faiblement allié peut encore être plus coûteuse que la fabrication traditionnelle pour les grandes séries de production. Cela est dû à des facteurs tels que le coût de la poudre elle-même, des machines d'AM et du processus global.

- Rugosité de la surface : Les pièces imprimées par AM peuvent avoir une finition de surface légèrement plus rugueuse que les pièces usinées traditionnellement. Toutefois, des techniques de post-traitement telles que le polissage ou l'usinage peuvent être utilisées pour obtenir une surface plus lisse si nécessaire.

- Sélection limitée de matériaux : Bien que la gamme de poudres d'acier faiblement allié disponibles pour l'AM s'élargisse, elle n'est pas encore aussi vaste que les options disponibles pour la production traditionnelle d'acier. Cela peut limiter les applications dans des industries spécifiques où des propriétés matérielles uniques peuvent être requises.

- Contrôle des processus : Le succès de l'AM avec Poudre d'acier faiblement allié s'appuie fortement sur des paramètres de contrôle de processus appropriés. Des facteurs tels que la puissance du laser, la vitesse de balayage et la température du lit de poudre jouent tous un rôle crucial dans l'obtention des propriétés mécaniques souhaitées pour la pièce finale.

FAQ

Voici quelques questions fréquemment posées (FAQ) concernant la poudre d'acier faiblement allié :

Q : Quels sont les différents types de poudre d'acier faiblement allié disponibles pour l'AM ?

R : Il existe une large gamme de poudres d'acier faiblement allié, chacune ayant une composition spécifique adaptée à des propriétés différentes. Parmi les types les plus courants, citons le 17-4PH pour une résistance élevée à la traction et à la corrosion, le 4140 pour une bonne trempabilité et le 316L pour une excellente résistance à la corrosion.

Q : Quels sont les avantages de l'utilisation de poudre d'acier faiblement allié par rapport à l'acier traditionnel dans l'AM ?

R : La poudre d'acier faiblement allié offre plusieurs avantages, notamment la fabrication de formes presque nettes avec un minimum de déchets, la liberté de conception pour les géométries complexes et les capacités de personnalisation en masse pour la production de petits lots.

Q : Quelles sont les limites de l'utilisation de poudres d'acier faiblement allié en AM ?

R : Parmi les limitations, citons les coûts potentiellement plus élevés par rapport à la fabrication traditionnelle à grand volume, les finitions de surface légèrement plus rugueuses et une sélection limitée de matériaux par rapport à la production traditionnelle d'acier.

Q : Quelle est la résistance des pièces fabriquées avec de la poudre d'acier faiblement allié ?

R : La poudre d'acier faiblement allié peut atteindre des niveaux de résistance très élevés, en fonction de la composition spécifique et des paramètres de traitement.

Q : Quelles sont les industries qui utilisent des poudres d'acier faiblement allié dans la fabrication assistée par ordinateur ?

R : La poudre d'acier faiblement allié trouve des applications dans diverses industries, notamment l'aérospatiale, l'automobile, le secteur médical, le pétrole et le gaz, l'outillage et même les biens de consommation.

En conclusion, la poudre d'acier faiblement allié est un matériau révolutionnaire qui transforme le paysage de la fabrication additive. Sa combinaison unique de résistance, de polyvalence et de liberté de conception ouvre la voie à l'innovation dans diverses industries. À mesure que la technologie AM continue d'évoluer et que les coûts deviennent plus compétitifs, nous pouvons nous attendre à une adoption encore plus large de la poudre d'acier faiblement allié, qui façonnera l'avenir de la fabrication grâce à son potentiel pour des pièces complexes et de haute performance.

en savoir plus sur les procédés d'impression 3D

Frequently Asked Questions (FAQ)

1) Which low alloy steel powders are most popular for AM vs. MIM and why?

- AM (LPBF/BJ/DED): 17-4PH, 4140/42CrMo4, 20MnCr5, and 316L-like variants for corrosion-critical uses due to good printability, sphericity, and established parameters. MIM: 4605, 17-4PH, 4340/4140 given fine PSD (5–20 μm) and mature debind/sinter data.

2) What powder characteristics matter most for Low Alloy Steel Powder in AM?

- Sphericity (>0.93), tight PSD (e.g., 15–45 μm for LPBF; 20–80 μm for BJ), low oxygen/nitrogen (O ≤0.06 wt%, N ≤0.03 wt% typical), low satellites, good Hall flow and tap density to ensure spreadability and density.

3) How do heat treatments differ among common low alloy grades after AM?

- 17-4PH: solution + aging (e.g., H900–H1150). 4140/42CrMo4: quench and temper to target hardness/toughness. 20MnCr5: case hardening/carburizing for wear. Parameters depend on as-built microstructure and desired properties.

4) Can water-atomized low alloy steel powders be used for binder jetting?

- Yes, with post-spheroidization, deoxidation, and narrow classification. Many BJ lines use engineered WA + spheroidized powders to lower cost while maintaining sinterability.

5) What drives cost for Low Alloy Steel Powder in AM?

- Atomization route (gas/plasma > water), PSD yield (fine cuts cost more), certification level (medical/aero premiums), commodity surcharges (Ni, Mo, Cr), and logistics. Reuse strategies and argon recovery can lower effective $/kg.

2025 Industry Trends: Low Alloy Steel Powder

- Cost stabilization via gas recirculation: Argon recovery and optimized gas-to-metal ratios cut utility costs by 15–35% for GA powders.

- BJ + MIM convergence: Shared debind/sinter cells and standardized COAs accelerate qualification of 20MnCr5/4140 parts.

- Digital material passports: Lot-level PSD (D10/D50/D90), O/N/H, flow, tap density, and storage humidity increasingly required in RFQs.

- Surface integrity focus: Standardized shot peen/electropolish and heat-treat recipes to meet fatigue targets in gears and drivetrain parts.

- Sustainability metrics: Suppliers report CO2e/kg and recycled content; buyers include ESG criteria in supplier scoring.

2025 KPI Snapshot for Low Alloy Steel Powder (indicative ranges)

| Métrique | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| Sphericity (GA, 15–45 μm) | 0.92–0.95 | 0.94–0.97 | Improved nozzles/classification |

| Oxygen (wt%) low alloy steels | 0.06–0.10 | 0.04–0.08 | Better inert handling |

| Hall flow (s/50 g) | 22–30 | 20–26 | ASTM B213 |

| Tap density (g/cm³) | 3.6–4.2 | 3.8–4.4 | PSD tuning |

| LPBF relative density (as-built) | 99.0–99.5% | 99.3–99.8% | Optimisation des paramètres |

| Argon use reduction | - | 15–35% | Recirculation systems |

References: ISO/ASTM 52907; ASTM B212/B213/B703; ASTM E1019/E1409/E1447; MPIF/ASTM material specs; NIST AM‑Bench; supplier sustainability reports

Latest Research Cases

Case Study 1: Carburized 20MnCr5 LPBF Gears with Enhanced Fatigue (2025)

Background: An EV drivetrain supplier needed lightweight gears with high contact fatigue resistance.

Solution: Used gas-atomized Low Alloy Steel Powder (20MnCr5, D50 ≈ 32 μm, O = 0.05 wt%); LPBF parameter set targeting 99.6% density; post-build stress relief, carburize + quench/temper; micro-shot peen.

Results: Bending fatigue limit +18% vs wrought reference at equal mass; surface hardness 60–62 HRC with case depth 0.9–1.1 mm; NVH improved (gear whine −2.4 dB); scrap rate −22% after PSD tightening.

Case Study 2: Binder Jet 4140 with Inline Spheroidized WA Powder (2024)

Background: A hydraulics OEM sought lower-cost manifolds with adequate toughness.

Solution: Qualified water-atomized 4140 post-spheroidized powder (20–65 μm); catalytic debind, vacuum sinter + temper; selective machining on sealing faces.

Results: Powder cost −20% vs GA; sintered density 97.5–98.5%; impact energy +12% after temper optimization; leak rate <10−6 mbar·L/s after impregnation; lead time −30% vs machining billet.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Linking powder KPIs—PSD and O/N/H—to CT porosity and fatigue outcomes enables performance-based sourcing of Low Alloy Steel Powder.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “Binder jetting of engineered low alloy steels is maturing, especially where shared sinter assets with MIM flatten costs for serial production.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Consistent COAs to ISO/ASTM 52907 and ASTM data reporting frameworks shorten qualification for safety-critical drivetrain components.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder feedstock characterization

https://www.iso.org/standard/78974.html - ASTM standards: B212/B213/B703 (density/flow), E1019/E1409/E1447 (O/N/H), process reporting (F3301)

https://www.astm.org/ - MPIF resources and material specs for powder metallurgy and low alloy steels

https://www.mpif.org/ - NIST AM‑Bench: Public datasets correlating powder, process, and performance

https://www.nist.gov/ambench - Senvol Database: Compare machines/materials for LPBF/BJ and MIM routes

https://senvol.com/database - OEM/supplier notes (e.g., Höganäs, Carpenter Additive, Sandvik) on low alloy steel powder selection, heat treat, and sintering best practices

Last updated: 2025-08-27

Changelog: Added five targeted FAQs, a 2025 KPI table for low alloy steel powders, two recent case studies (LPBF 20MnCr5 gears; BJ 4140 manifolds), expert viewpoints, and curated tools/resources.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM/MPIF specs update, major suppliers revise powder COA requirements, or new fatigue/corrosion datasets for low alloy AM grades are published.