La poudre AlSi10Mg est une poudre grise et est largement utilisée dans l'application de l'impression 3D et de la fabrication additive dans le domaine de l'aérospatiale, de l'automobile, de l'industrie et du médical.

La technologie de dépôt par fusion laser est une sorte de technologie de fabrication additive de métal par laser, qui peut être alimentée par fil ou par poudre. Elle présente l'avantage d'une structure dense, de grains fins, d'une composition uniforme et d'excellentes performances, et peut également être appliquée à la réparation et au revêtement. À l'heure actuelle, la recherche sur le dépôt par fusion laser des alliages de titane, des superalliages et d'autres alliages a bien progressé, mais la recherche sur le dépôt par fusion laser des alliages d'aluminium est encore très limitée en raison de la conductivité thermique élevée et de la réflectance élevée du laser des alliages d'aluminium.

Le département de recherche et développement de Truer a mené des recherches sur la technologie de fusion laser sélectionnée (SLM) de l'AlSi10Mg, et les résultats ont montré que la résistance à la traction des pièces en AlSi10Mg SLM peut atteindre 300MPa, voire 406MPa après traitement thermique. Certains chercheurs ont constaté que la ressource laser avait une grande influence sur les propriétés des pièces déposées en AlSi10Mg.

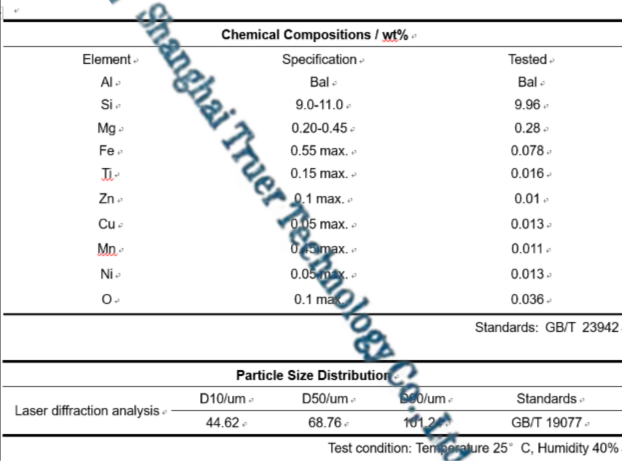

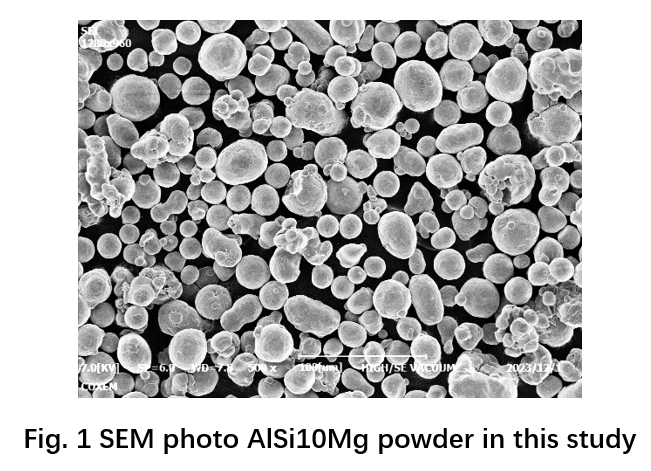

La composition chimique et la taille des particules (45-105um) de la poudre d'AlSi10Mg produite par Truer dans cette étude sont indiquées dans le tableau 1. La photo SEM est présentée dans la Fig. 1.

Tableau 1 : composition chimique et taille des particules de la poudre d'AlSi10Mg utilisée dans cette étude

Le système de dépôt par fusion laser utilisé dans cette expérience est un laser à fibre IPG, un chargeur de poudre GTV et une chambre de remplissage à l'argon. Dans le processus de fusion et de dépôt par laser, le point focalisé est de 5 mm et le diamètre du point de défocalisation est d'environ 0,6 mm. La poudre laser d'essai était de 920 W, la direction de balayage était unidirectionnelle, la vitesse de balayage était de 1,2 m/min, la vitesse d'alimentation en poudre était de 3,6 g/min, et la hauteur de dépôt de chaque couche était de 0,42 mm. Un échantillon de paroi unique d'une épaisseur de 2 mm a été préparé. La porosité et les propriétés mécaniques des pièces ont ensuite été analysées.

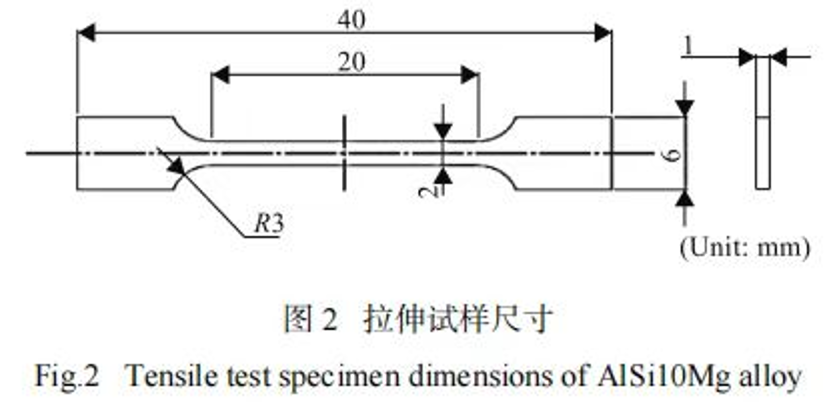

La figure 2 présente les dimensions de l'échantillon pour l'essai des propriétés mécaniques.

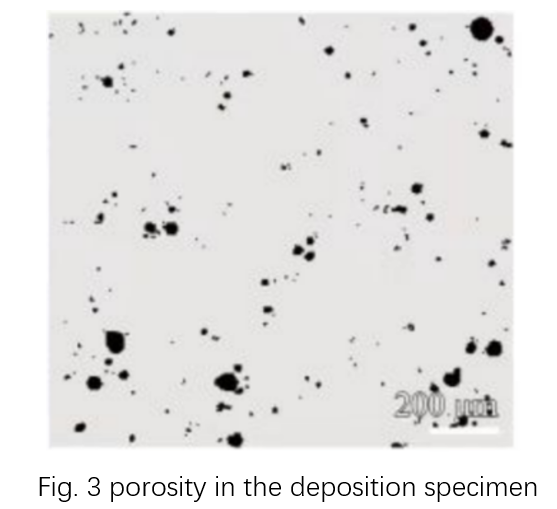

La densité de l'échantillon est testée par la méthode d'Archimède à 2,66 g/cm3, tandis que la densité de l'alliage AlSi10Mg tel que coulé est de 2,68 g/cm3, et relative à 99,3 % de la coulée.

Dans ce test, une certaine quantité d'oxygène est présente dans la chambre remplie d'argon. La microstructure présente donc une certaine porosité, comme le montre la figure 3.

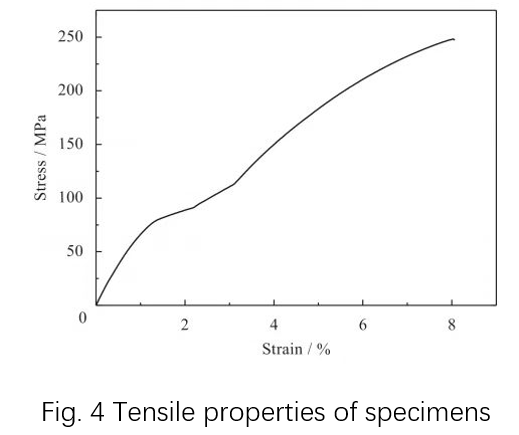

Lors de l'essai de traction, la courbe de traction a été obtenue comme le montre la figure 4. La résistance à la traction est de 248 MPa et l'allongement de 6,2 %.

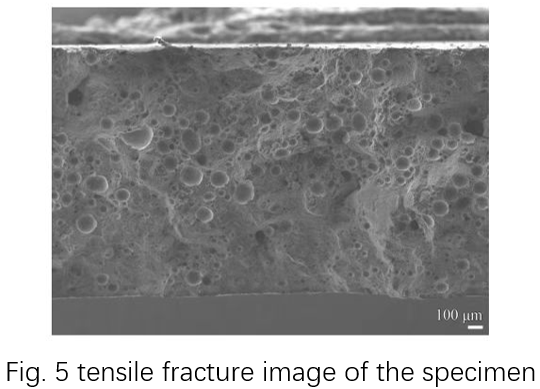

La morphologie de la rupture de l'échantillon de traction est illustrée à la figure 5. On constate que la propagation de la fissure tend à s'étendre le long de la paroi mince entre la porosité et la porosité.

Par conséquent, il est recommandé d'effectuer la fabrication additive par dépôt par fusion laser d'un alliage d'aluminium dans une chambre remplie d'argon afin de garantir le contrôle des pores internes, ce qui permet d'améliorer la résistance à la traction des pièces déposées en AlSi10Mg.

Certains chercheurs ont conclu que la principale raison des propriétés mécaniques élevées des pièces déposées en AlSi10Mg est que des dendrites secondaires Alpha Al très fines se sont formées dans l'état de dépôt.

On peut conclure qu'un contrôle strict de la teneur en oxygène dans la chambre est la clé de l'amélioration des propriétés mécaniques des pièces de fabrication additive par dépôt par fusion laser d'AlSi10Mg.