Introduction

Poudre d'inconel 625 est un matériau très recherché dans diverses industries en raison de ses propriétés exceptionnelles et de ses applications polyvalentes. Cet article se penche sur le monde de la poudre d'Inconel 625, en explorant ses caractéristiques, son processus de fabrication, ses avantages, ses applications et ses limites. Que vous soyez impliqué dans l’aérospatiale, le traitement chimique, le pétrole et le gaz ou l’ingénierie marine, la compréhension des avantages et des considérations liés à l’utilisation de la poudre d’inconel 625 peut avoir un impact considérable sur la réussite de vos projets.

Qu'est-ce que la poudre d'Inconel 625 ?

La poudre d'inconel 625 est un superalliage à base de nickel réputé pour sa résistance exceptionnelle à la corrosion, aux températures élevées et à l'oxydation. Il est composé d'un mélange précis de nickel, de chrome, de molybdène et d'autres éléments d'alliage, ce qui donne un matériau aux propriétés mécaniques et chimiques remarquables. La forme de poudre de l'Inconel 625 offre des avantages uniques dans les processus de fabrication tels que la fabrication additive (impression 3D), où des géométries complexes et des conceptions compliquées peuvent être réalisées.

Propriétés de la poudre d'Inconel 625

Résistance à la corrosion

L'une des caractéristiques les plus remarquables de la poudre d'Inconel 625 est sa résistance exceptionnelle à la corrosion. Elle présente d'excellentes performances dans divers environnements corrosifs, notamment l'eau de mer, les acides et les alcalis. Cette propriété en fait un choix populaire pour les applications impliquant une exposition à des produits chimiques agressifs ou à des substances corrosives.

Résistance à haute température

La poudre d'Inconel 625 conserve sa résistance et son intégrité même à des températures élevées. Elle peut résister à des conditions de chaleur extrême sans déformation significative ni perte de propriétés mécaniques. Cette caractéristique est cruciale dans les industries telles que l'aérospatiale, où les composants doivent supporter des températures extrêmes pendant leur fonctionnement.

Résistance à l'oxydation

Les éléments d'alliage contenus dans la poudre d'Inconel 625 contribuent à sa remarquable résistance à l'oxydation. Cette propriété permet au matériau de résister à l'oxydation et à l'entartrage, même à des températures élevées. C'est pourquoi il est couramment utilisé dans des environnements où l'oxydation représente un risque important, tels que les turbines à gaz et les échangeurs de chaleur.

Applications de la poudre d'inconel 625

Industrie aérospatiale

La poudre d'inconel 625 est largement utilisée dans l'industrie aérospatiale, en particulier dans la fabrication de composants de moteurs d'avion. Ses excellentes propriétés de résistance à la corrosion et aux températures élevées en font un matériau adapté aux aubes de turbines, aux chambres de combustion et aux systèmes d'échappement. La forme de la poudre facilite la production de composants complexes et légers dans des délais réduits.

Traitement chimique

Dans les usines de traitement chimique, la poudre d'Inconel 625 est très appréciée pour sa résistance à une large gamme de produits chimiques corrosifs. Elle est utilisée dans des équipements tels que les réacteurs, les vannes et les tuyaux, où l'exposition à des substances agressives est fréquente. La fiabilité et la longévité du matériau contribuent à améliorer la sécurité et à réduire les coûts de maintenance.

Industrie du pétrole et du gaz

L'industrie pétrolière et gazière utilise largement la poudre d'Inconel 625 en raison de sa capacité à résister aux environnements difficiles en mer et sur terre. Elle est utilisée dans des équipements tels que les composants de fond de puits, les vannes de tête de puits et les systèmes de tuyauterie. La résistance du matériau à la corrosion sous contrainte induite par le chlorure et aux piqûres en fait un choix idéal pour ces applications.

Génie maritime

La poudre d'inconel 625 est bien adaptée aux applications d'ingénierie marine en raison de son excellente résistance à la corrosion par l'eau de mer et à l'encrassement biologique. Elle est utilisée dans des composants tels que les hélices, les arbres et les vannes. La résistance et la durabilité élevées du matériau garantissent des performances fiables dans des conditions marines difficiles.

Processus de fabrication de la poudre d'Inconel 625

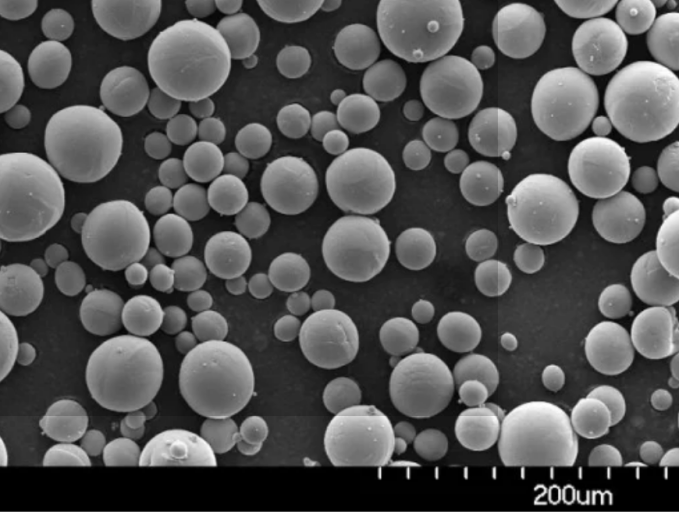

Le processus de fabrication de la poudre d'Inconel 625 implique généralement l'atomisation, où l'alliage d'Inconel 625 fondu est rapidement refroidi pour former de fines particules de poudre. Cette poudre atomisée peut ensuite être soumise à d'autres techniques de traitement telles que le tamisage, le mélange et le compactage pour obtenir la distribution granulométrique souhaitée et améliorer la fluidité. La poudre obtenue est alors prête à être utilisée dans diverses méthodes de fabrication, notamment la fabrication additive, la métallurgie des poudres et les revêtements par projection thermique.

Avantages de l'utilisation de la poudre d'Inconel 625

Solidité et durabilité supérieures

La poudre d'Inconel 625 offre une résistance et une durabilité exceptionnelles, ce qui lui permet de résister à des conditions d'utilisation exigeantes. Sa haute résistance à la traction et à la fatigue en font un matériau adapté aux applications critiques où la fiabilité est primordiale.

Polyvalence

La polyvalence de la poudre d'Inconel 625 réside dans sa capacité à être transformée par différentes techniques de fabrication. Qu'il s'agisse d'impression 3D, de métallurgie des poudres ou de pulvérisation thermique, ce matériau s'adapte bien aux différentes méthodes de production, ce qui permet de créer des composants complexes et personnalisés.

Rapport coût-efficacité

Si le coût initial de la poudre d'Inconel 625 peut être plus élevé que celui d'autres matériaux, sa rentabilité à long terme devient évidente. L'excellente résistance à la corrosion et à l'oxydation du matériau minimise les besoins de maintenance et prolonge la durée de vie de l'équipement, réduisant ainsi les coûts d'exploitation.

Défis et limites

Bien que la poudre d'Inconel 625 présente de nombreux avantages, certains défis et limitations doivent être pris en compte. La dureté élevée du matériau peut poser des difficultés lors des opérations d'usinage, ce qui nécessite un outillage et des techniques appropriés. En outre, le coût de la poudre d'Inconel 625 peut être un facteur limitant pour certaines applications soumises à des contraintes budgétaires. Il est essentiel d'évaluer ces facteurs lorsque l'on envisage d'utiliser la poudre d'Inconel 625 dans des projets spécifiques.

Conclusion

La poudre d'inconel 625 est un matériau remarquable qui présente une résistance supérieure à la corrosion, une résistance aux températures élevées et une résistance à l'oxydation. Sa polyvalence et ses excellentes propriétés mécaniques en font un matériau très recherché dans des secteurs tels que l'aérospatiale, le traitement chimique, le pétrole et le gaz, et l'ingénierie marine. En comprenant les propriétés, les applications, le processus de fabrication et les avantages de la poudre d'Inconel 625, les ingénieurs et les concepteurs peuvent prendre des décisions éclairées pour leurs projets, afin d'obtenir des performances et une fiabilité accrues.

FAQ

La poudre d'Inconel 625 convient-elle aux applications à haute température ? Oui, la poudre d'Inconel 625 présente une excellente résistance à haute température et peut supporter des conditions thermiques extrêmes sans déformation significative ni perte de propriétés mécaniques.

Quelles sont les industries qui utilisent couramment la poudre d'Inconel 625 ? La poudre d'Inconel 625 trouve des applications dans des industries telles que l'aérospatiale, le traitement chimique, le pétrole et le gaz, et l'ingénierie marine.

La poudre d'Inconel 625 peut-elle résister à la corrosion ? Oui, la poudre d'Inconel 625 est très résistante à la corrosion, ce qui la rend adaptée aux applications dans des environnements corrosifs tels que l'eau de mer et les substances acides.

Quel est le processus de fabrication de la poudre d'Inconel 625 ? La poudre d'Inconel 625 est généralement fabriquée par atomisation, où l'alliage d'Inconel 625 fondu est rapidement refroidi pour former de fines particules de poudre.

Quels sont les défis liés à l'utilisation de la poudre d'Inconel 625 ? Les difficultés liées à l'utilisation de la poudre d'Inconel 625 comprennent les difficultés d'usinage dues à sa dureté élevée et à son coût plus élevé que celui d'autres matériaux.

Plus de procédés d'impression 3D

Frequently Asked Questions (FAQ)

1) What particle-size distribution is recommended for LPBF with Inconel 625 powder?

- Most LPBF systems run 15–45 μm (D10–D90). Narrow bands (20–40 μm) improve flowability, reduce spatters, and support >99.8% relative density when parameters are tuned.

2) How do oxygen and nitrogen levels affect properties of Inconel 625 builds?

- Elevated O and N increase oxide inclusions and porosity, reducing ductility and fatigue life. Typical feedstock specs target O ≤ 0.03–0.06 wt% and N ≤ 0.02 wt% for aerospace-grade powder per ISO/ASTM 52907 guidance.

3) Which atomization methods are preferred for high-integrity Inconel 625 powder?

- Gas atomization (argon/nitrogen), EIGA (crucible-free), and PREP are common. EIGA/PREP offer excellent cleanliness and sphericity; GA offers scale and cost advantages with good PSD control.

4) Can recycled Inconel 625 powder be reused safely in AM?

- Yes, with controls: sieve after each build, monitor PSD shift, satellites, flow rate (Hall/Carney), and chemistry (O, N, H). Many workflows blend 20–50% virgin powder and cap reuse at 6–10 cycles, depending on QA results.

5) What post-processing is typical for LPBF Inconel 625 parts?

- Stress relief (e.g., 870–980°C/1–2 h), HIP to close internal porosity, machining/electropolishing for surface finish, and solution anneal when needed. Validate heat treatments against AMS 5666/5665 where applicable.

2025 Industry Trends for Inconel 625 Powder

- Qualification acceleration: Broader adoption of ISO/ASTM 52907 and ASTM F3571 workflows reduces time-to-qualification for new 625 powders and machines.

- Multi-laser scaling: 8–12 laser LPBF platforms with synchronized stitching improve throughput for 625 by 20–35% without density penalties.

- In-situ control: Coaxial melt pool sensing with AI feedback cuts lack-of-fusion and hot cracking risk, stabilizing mechanicals across large build plates.

- Sustainability: Closed-loop inert powder handling extends reuse cycles to 8–12 with minimal chemistry drift; more sites implement argon reclamation.

- Cost stabilization: Ni/Mo price volatility moderates; regional atomizers expand capacity, keeping premium 625 GA powder around mid-2020s levels.

2025 Snapshot: Powder and Process Benchmarks (Inconel 625 for LPBF)

| Métrique | 2023 Baseline | 2025 Status | Notes/Source |

|---|---|---|---|

| Powder price (USD/kg, GA) | 70–110 | 75–115 | Stable despite energy costs; expanded regional atomization. Sources: Wohlers 2025, industry quotes |

| Sphericity (aspect ratio) | 0.92–0.96 | 0.94–0.98 | Improved atomization and sieving. OEM datasheets |

| Flowability (Hall, s/50 g) | 16–22 | 15–19 | Fewer satellites via process tuning. ASTM B213 testing |

| Oxygen content (wt%) | 0.03–0.08 | 0.02–0.06 | Better inert handling; closed-loop reuse. ISO/ASTM 52907 |

| Achievable density (%) | 99.5–99.8 | 99.6–99.9 | AI-assisted scan control. Peer-reviewed LPBF studies |

| Reuse cycles before virgin blend | 3–6 | 6–10 | With PSD and chemistry QA. AM CoE guidance |

| Build rate vs 2023 | - | +20–35% | Multi-laser, higher scan speeds. OEM app notes |

Key references:

- ISO/ASTM 52907:2023 (Metal powder characterization for AM)

- ASTM F3571 (Additive manufacturing of stainless and nickel alloys—qualification)

- NIST AM-Bench datasets and LPBF validation studies

- Wohlers Report 2025 market insights

Latest Research Cases

Case Study 1: AI-Driven Melt Pool Control for Large-Format LPBF Inconel 625 (2025)

Background: An aerospace tier-1 scaling 625 ducting on a 12-laser LPBF platform saw stitch-line porosity and tensile scatter.

Solution: Integrated coaxial sensors and real-time parameter modulation (power/speed/hatch) with adaptive contour remelting; tightened powder QA per ISO/ASTM 52907.

Results: Porosity reduced from 0.40% to 0.09%; UTS rose from 810 to 845 MPa with improved elongation (35%→39%); scrap -28%; validated 8 reuse cycles with O held ≤0.05 wt%. Sources: OEM application note; in-house QA aligned to ASTM F3571.

Case Study 2: Gas-Atomized vs EIGA Inconel 625 Powder for Corrosion-Critical Components (2024)

Background: A chemical processing OEM compared GA and EIGA 625 powders for LPBF pump impellers exposed to chloride-rich media.

Solution: Built identical geometries; HIP; solution anneal; corrosion tested per ASTM G48 and electrochemical methods; tracked inclusions via SEM/EDS.

Results: Both achieved >99.7% density; EIGA showed ~15% fewer oxide inclusions and slightly lower pitting current density; GA offered 8–12% lower material cost and better availability. Decision: Use EIGA for highest corrosion-critical parts; GA for noncritical flow hardware. Source: Company white paper; third-party lab report.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Viewpoint: “For Inconel 625, consistent powder characterization—oxygen, nitrogen, flow, and PSD per ISO/ASTM 52907—often outweighs incremental laser power increases for achieving robust density.”

Source: NIST AM workshops and publications (https://www.nist.gov/) - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Viewpoint: “Multi-laser synchronization and validated stitch strategies are crucial to preserve isotropy and fatigue strength in 625 across large build areas.”

Source: Academic talks and AM conference proceedings (https://www.utwente.nl/) - Dr. Anushree Chatterjee, Director, ASTM International Additive Manufacturing Center of Excellence

Viewpoint: “Round-robin datasets in 2025 are compressing qualification timelines for nickel superalloy powders by aligning material allowables with process windows.”

Source: ASTM AM CoE updates (https://amcoe.astm.org/)

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder characterization methods for AM feedstocks

https://www.iso.org/standard/78974.html - ASTM F3571 and related nickel alloy AM standards

https://www.astm.org/ - NIST AM-Bench: Benchmark problems and datasets for LPBF validation

https://www.nist.gov/ambench - Senvol Database: Machines, materials (including Inconel 625 powder) and specs

https://senvol.com/database - Wohlers Report 2025: Market trends for metal AM and nickel superalloys

https://wohlersassociates.com/ - Safety and handling: HSE guidance on metal powder hazards and ATEX

https://www.hse.gov.uk/fireandexplosion/atex.htm - Open-source utilities: pySLM (scan strategy), AdditiveFOAM (thermal modeling), pyAM (parameter sweeps) for tuning 625 LPBF parameters

Last updated: 2025-08-27

Changelog: Added 5 FAQs, 2025 trend snapshot with data table, two current case studies, expert insights with sources, and a curated tools/resources list aligned to ISO/ASTM guidance.

Next review date & triggers: 2026-02-28 or earlier if ISO/ASTM/AMS standards update, multi-laser LPBF OEMs release new 625 parameter sets, or Ni/Mo price swings impact powder availability/pricing.