Poudre d'alliage de cuivre représente un matériau polyvalent pour la fabrication et l'ingénierie de surface dans toutes les industries. Ce guide fournit un aperçu complet des différents types de poudre de cuivre, des compositions, des caractéristiques clés, des méthodes de fabrication, de l'utilisation dans les revêtements, le pressage, le moulage par injection, des prix et des détails sur les fournisseurs.

Qu'est-ce que la poudre d'alliage de cuivre ?

La poudre d'alliage de cuivre est constituée de cuivre combiné à d'autres éléments tels que le zinc, l'étain, l'aluminium, le nickel, le silicium, le chrome, etc. au niveau des particules microscopiques. Le mélange permet d'équilibrer les forces des matériaux comme la conductivité thermique/électrique, la résistance à la corrosion, la protection contre l'usure, la dureté, et de les adapter aux spécifications des cas d'utilisation finale.

Les principales propriétés qui font la valeur de l'alliage de cuivre :

- Conductivité thermique et électrique élevée

- Résistance à la corrosion

- Résistance aux chocs et à l'usure

- Propriétés mécaniques personnalisables

- Soudabilité

- Fabrication par métallurgie des poudres

L'ajustement du cuivre avec des métaux secondaires élargit les options au-delà du cuivre pur et de la poudre de laiton dans les secteurs de l'automobile, de la marine, de l'électronique, de la défense et bien d'autres encore.

Composition de la poudre d'alliage de cuivre

Il existe des milliers de combinaisons et de rapports possibles entre les alliages de cuivre. Voici quelques alliages courants et leur composition élémentaire :

| Type d'alliage | Principaux éléments |

|---|---|

| Laiton | Cuivre + Zinc |

| Bronze | Cuivre + étain + zinc |

| Cuivre-Nickel | Cuivre + Nickel |

| Cupronickel | Cuivre + Nickel + Manganèse |

| Or nordique | Cuivre + Zinc + Aluminium + Étain |

Oligo-éléments comme le fer, le plomb, le phosphore, le graphite ou le magnésium peuvent également être présents dans certains alliages. La spécification des niveaux de pureté permet de filtrer les contaminants.

Nuances d'alliage définir des pourcentages – ; par exemple CuZn30 signifie 70% de cuivre, 30% de zinc. Les différents ratios permettent d'adapter la dureté, la résistance, les points de fusion et la conductivité en fonction des besoins de l'application.

Principales propriétés des alliages de poudres de cuivre

Particules d'alliage de cuivre démontrent des caractéristiques appréciées :

| Propriété | Contribution |

|---|---|

| Conductivité électrique | Une dissipation thermique efficace évite la surchauffe |

| Conductivité thermique | Le transfert rapide de chaleur permet de maintenir les températures de fonctionnement |

| Résistance à la corrosion | Résiste aux intempéries et à l'exposition atmosphérique |

| Qualités antimicrobiennes | L'activité biostatique inhérente à la surface réduit les microbes |

| Amortissement du bruit | Absorbe les vibrations et l'énergie sonore |

| Usinabilité | Plus doux que les alliages ferreux, plus facile à fabriquer |

| Résistance au frottement | Maintient la lubrification entre les surfaces de glissement |

| Résistance à l'étincelle | Atténue le risque d'inflammation autour des combustibles |

Des rapports élémentaires variables accordent des propriétés telles que la résistance à la traction, le point de fusion, la platine et le magnétisme pour répondre aux défis des applications, des environnements marins salés aux circuits à haute tension.

Poudre d'alliage de cuivre Fabrication

Les méthodes commerciales de production de poudre d'alliage de cuivre sont les suivantes :

| Méthode | Détails | Taille des particules |

|---|---|---|

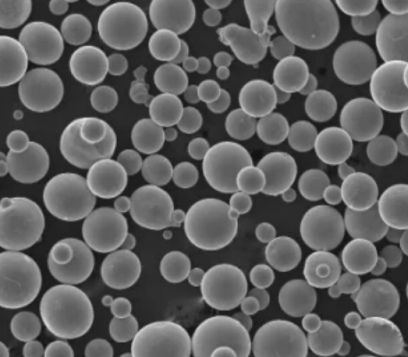

| Atomisation | Le métal en fusion est filé en minuscules gouttelettes qui se refroidissent rapidement. | 5μm à 150μm |

| Carbonyl | Une réaction chimique dépose du métal pur sur des particules | 1μm à 15μm |

| Roller Mill | Compactage et broyage de métaux en paillettes plates | Flocons de 100 mesh (~150μm) |

| Électrolyse | Métal anodique dissous et déposé par électrolyse sur la cathode | Larges distributions |

Ces techniques permettent d'obtenir des particules fines, sphériques, floconneuses ou irrégulières avec des distributions de taille contrôlées, personnalisables en fonction des utilisations industrielles. Le recuit, le broyage, le tri et le tamisage supplémentaires permettent d'obtenir des dimensions et une pureté précises des particules.

Alliage sur site consiste à mélanger les poudres métalliques constitutives selon une formule, puis à les consolider en composants de forme nette par compactage, impression 3D ou moulage par injection. Cela simplifie la logistique lorsque des mélanges spécialisés sont nécessaires à petite échelle.

Applications des alliages de poudres de cuivre

Les principales utilisations industrielles de la poudre d'alliage de cuivre sont les suivantes :

| application | Détails |

|---|---|

| Revêtements de surface | Revêtements par pulvérisation thermique, PVD, fils de soudure |

| Bague et palier | Lubrification sans huile, possibilité d'encastrement |

| Alliages de brasage | Agents d'assemblage pour métaux, céramiques |

| Pièces moulées par injection | Petits composants en forme de filet |

| Pièces de presse et de frittage | Bagues structurelles, guides, manchons |

| Filaments pour l'impression 3D | Classes personnalisables pour les imprimeurs |

| Blindage EMI | Clarté du signal en électronique |

| Outils diamantés | Matrice du classeur, aide au découpage |

Les propriétés thermiques, électriques et mécaniques uniques des alliages de cuivre répondent à des besoins essentiels, allant de la réduction de la friction dans les machines lourdes aux dissipateurs de chaleur dans l'électronique de pointe.

Spécifications de la poudre d'alliage de cuivre

Paramètres clés qui caractérisent les alliages de cuivre en poudre :

| Attribut | Valeurs typiques |

|---|---|

| Formes des particules | Sphérique, irrégulier, floconneux |

| Dimensions | 1 micron à 150 microns |

| Répartition par taille | Pourcentage inférieur à 10 μm, 53 μm, etc. |

| Densité apparente | Environ 2-4 g/cm3 |

| Densité du robinet | Jusqu'à environ 70 % de la densité du matériau |

| Débits | Angle d'inclinaison < ; 40°. |

| Teneur en oxyde | < ; 3% cible |

| Limites de contamination | < ; 1% par composition |

La spécification des distributions de taille, des niveaux de pureté, de la géométrie des particules, des densités apparentes et des débits garantit la répétabilité des performances sur des séries de production adaptées aux exigences d'un processus de fabrication donné.

Prix de la poudre d'alliage de cuivre

Les facteurs de prix pour les particules d'alliage de cuivre sont les suivants :

- Prix du marché des métaux de base

- Degré de pureté

- Rapports d'alliage précis

- Compositions spécialisées

- Taille et distribution des particules

- Volume des commandes et taille des lots

| Type | Fourchette de prix |

|---|---|

| Poudre de cuivre | 5 $ – ; 15 $ par livre |

| Poudre de laiton | 6 $ – ; 25 $ par livre |

| Poudre de bronze | 6 $ – ; 30 $ par livre |

| Poudre de cuivre et de nickel | 15 $ – ; 50 $ par livre |

Le prix dépend également de la méthode de production – ; l'atomisation est plus coûteuse mais permet d'obtenir des poudres très sphériques et purifiées adaptées à la fabrication additive, par exemple. Quantifier tous les paramètres tels que les heures ou le contenu nécessaire ici pour décrire les nuances de prix plus en détail.

Principaux fournisseurs de poudres d'alliage de cuivre

| Suppliers | Locaiton | Notes |

|---|---|---|

| Fabrication de poudres métalliques | ROYAUME-UNI | Large gamme de poudres de bronze, de laiton et de cuivre |

| ACuPowder | ÉTATS-UNIS | Alliages de cuivre, de nickel et d'étain |

| Shanghai CNPC | Chine | Poudres de laiton, de bronze, de chrome et de cuivre |

| Höganäs | Suède | Brasage, alliages pour l'ingénierie de surface |

Ces grands fournisseurs de poudres métalliques proposent des alliages standard dans leur catalogue, ainsi que la possibilité de personnaliser les compositions et les spécifications des particules en fonction des techniques de production et des exigences de performance des composants sur les marchés mondiaux.

Poudre d'alliage de cuivre – ; Avantages et inconvénients

Avantages des particules de cuivre :

- Conductivité électrique et thermique élevée

- La résistance à la corrosion assure la longévité

- Les propriétés antimicrobiennes empêchent l'encrassement biologique.

- Plus souple que les alliages d'acier, facile à fabriquer

- Réduit le frottement contre les surfaces d'accouplement

- Ratios personnalisables pour les propriétés souhaitées

Les inconvénients de la poudre de cuivre sont les suivants

- Généralement plus lourd que les alliages concurrents

- Coût du matériau supérieur à celui de l'acier ou de l'aluminium

- Risques d'oxydation avec des particules de petite taille

- Besoins plus importants en matière de finition esthétique

- Impacts sur les organismes aquatiques à des densités supérieures aux seuils fixés par l'EPA

La compréhension des coûts globaux du cycle de vie par rapport à des alternatives telles que l'acier inoxydable 316L ou l'aluminium permet d'équilibrer les forces utiles avec la valeur à long terme de l'utilisation dans les applications ciblées.

FAQ

Q : Quelles sont les poudres d'alliage de cuivre couramment disponibles ?

R : Le laiton, le bronze, le cuivre-nickel et l'or nordique sont des alliages très répandus qui présentent des caractéristiques électriques, mécaniques et de résistance à la corrosion.

Q : Quelles sont les tailles de particules typiques de la poudre de cuivre ?

R : Les particules couvrent une large gamme – ; de la poudre de 1 micron adaptée au pressage MIM aux flocons de 120 mesh utilisables pour la pulvérisation thermique.

Q : Combien coûte la poudre d'alliage de cuivre ?

R : Les prix varient de 5-15 $/lb pour le cuivre simple à 50 $/lb pour les combinaisons plus exotiques, en fonction des prix des métaux de base, de la pureté, de la méthode de production et du volume des commandes.

Q : Où puis-je acheter des poudres d'alliages de cuivre spéciaux ?

R : Les principaux fournisseurs de poudres métalliques tels que Makin, Hoganas et ACuPowder permettent la production de particules sur mesure tout en fournissant des qualités courantes.

Q : Quelles sont les précautions à prendre pour manipuler les poudres de cuivre ?

R : Les exigences ressemblent à celles des autres poudres de métaux communs – : ventilation pour contrôler les risques d'inhalation de poussières, équipement mis à la terre pour éviter les étincelles d'électricité statique, masques anti-poussière et gants approuvés pour la protection contre la contamination.

en savoir plus sur les procédés d'impression 3D

Additional FAQs on Copper Alloy Powder

1) Which copper alloy powder should I choose for high-conductivity thermal management?

Cu–Cr–Zr and Cu–Ni–Si alloys balance conductivity with strength. For maximum conductivity, high‑Cu bronzes or OFHC‑derived copper powders are preferred; for higher softening resistance, Cu–Cr–Zr is common.

2) Can copper alloy powder be used for additive manufacturing (AM)?

Yes. Gas/plasma‑atomized spherical powders with PSD D10–D90 ≈ 15–45 μm are used in laser PBF; green/blue lasers improve absorption for pure Cu. Binder jetting with fine Cu or bronze powders followed by H2 sinter/HIP is increasingly used for larger, lower‑cost parts.

3) How do zinc and tin contents impact performance in brass and bronze powders?

Higher Zn in brass increases strength but reduces corrosion resistance in chlorides; Sn in bronze improves wear and corrosion resistance but lowers conductivity. Tailor content to prioritize either conductivity or durability.

4) What are best practices to limit oxidation in copper alloy powder?

Specify low O2 content (often <0.3 wt% for AM‑grade bronzes; stricter for pure Cu), store in dry inert conditions, minimize exposure during handling, and consider reducing heat treatments (H2/vacuum) before sinter/print.

5) Do copper alloy powders provide antimicrobial performance?

Yes, many Cu‑rich surfaces inactivate bacteria and some viruses rapidly. Validate efficacy per ISO 22196 or EPA protocols; note that surface finish, alloying additions, and oxide state affect kill rates.

2025 Industry Trends for Copper Alloy Powder

- AM-ready copper feedstocks: Wider availability of spherical Cu and Cu‑alloy powders with low oxygen for LPBF; blue/green lasers standard on premium platforms.

- Power electronics cooling: Cu–alloy lattice heat exchangers and vapor chamber interfaces for SiC/GaN modules scale in production.

- EMI/EMC growth: Binder‑jetted Cu–Sn and Cu–Ni housings used for lightweight shielding with corrosion resistance.

- Sustainable sourcing: Higher recycled copper content with material passports and EPDs demanded by OEMs.

- Process integration: Hybrid routes (AM preforms + forging/HIP) deliver conductivity with improved mechanical properties.

| 2025 Metric (Copper Alloy Powder/AM/PM) | Typical Range/Value | Why it matters | Source |

|---|---|---|---|

| LPBF density (spherical Cu/Cu–alloy, post‑HIP) | 98.5–99.8% | Near‑wrought properties for heat exchangers | OEM app notes; peer‑reviewed AM studies |

| Conductivity (LPBF pure Cu, HIP, blue/green laser) | 70–90% IACS | Motor coils and cold plates | Materials datasheets; lab reports |

| Binder‑jetted Cu/Cu‑alloy final density (sinter/HIP) | 95–99% | Large, lower‑cost shielding and housings | Vendor case data |

| Typical LPBF PSD for Cu/Cu‑alloys | D10–D90 ≈ 15–45 μm | Recoating and melt stability | ISO/ASTM 52907 |

| Indicative price (AM‑grade spherical Cu‑alloys) | $12–$40/kg (brass/bronze); $20–$80/kg (Cu–Cr–Zr, Cu–Ni–Si) | Budgeting and sourcing | Supplier quotes/market trackers |

| Oxygen content (AM‑grade Cu) | ≤0.10 wt% O (target) | Limits porosity/oxidation | OEM specs; ASM references |

Authoritative references and further reading:

- ISO/ASTM 52907 (AM feedstock), 52910 (DFAM): https://www.astm.org and https://www.iso.org

- ASM Handbook: Copper and Copper Alloys: https://www.asminternational.org

- NIST AM resources and data: https://www.nist.gov

- EPA antimicrobial copper information: https://www.epa.gov

Latest Research Cases

Case Study 1: LPBF Cu–Cr–Zr Cold Plate with Conformal Micro‑Channels (2025)

Background: A power electronics OEM needed high‑conductivity cold plates compatible with SiC modules, with low warp and stable flatness.

Solution: Used spherical Cu–Cr–Zr powder (15–45 μm) on a blue‑laser LPBF system; platform preheat, optimized scan vectors; post‑HIP and aging to restore strength; nickel flash on sealing lands.

Results: 21% lower thermal resistance vs. machined Cu baseplate, flatness maintained within 30 μm after 1,000 thermal cycles (−40 to 150°C), leak‑tight at 10 bar; cost per part reduced 18% at series rate.

Case Study 2: Binder‑Jetted Bronze EMI Housings for Avionics (2024)

Background: An avionics supplier sought corrosion‑resistant, conductive housings with reduced machining.

Solution: Binder jetting fine bronze powder; debind, H2 sinter, selective HIP; chromate‑free passivation for salt‑fog durability.

Results: 96–98% density, shielding effectiveness improved by 8–12 dB (10 MHz–1 GHz) vs. aluminum baseline; 30% lead‑time reduction; passed 500 h ASTM B117 salt fog without red rust.

Expert Opinions

- Prof. Alan Luo, Professor of Materials Science and Engineering, The Ohio State University

Key viewpoint: “Cu–Cr–Zr and Cu–Ni–Si offer the best compromise between conductivity and softening resistance for thermal hardware produced from copper alloy powder.” - Dr. Katharina Müller, Head of Surface Engineering, Fraunhofer IFAM

Key viewpoint: “Surface state—oxide chemistry and roughness—governs both corrosion and antimicrobial efficacy on Cu‑alloy parts; post‑treatments must be tuned to the alloy and use case.” - Dr. Brent Stucker, AM Standards Contributor and Industry Executive

Key viewpoint: “Wavelength‑optimized lasers and robust powder specifications have turned copper alloy powder into a production‑grade AM feedstock for heat exchangers and EMI components.”

Citations for expert profiles:

- The Ohio State University: https://www.osu.edu

- Fraunhofer IFAM: https://www.ifam.fraunhofer.de

- ASTM AM Center of Excellence: https://amcoe.org

Practical Tools and Resources

- Standards and qualification

- ISO/ASTM 52907 (feedstock testing), 52910 (DFAM)

- ASTM B214/B212 (sieve/flow), B923 (density), B846 (PM terminology)

- Design and simulation

- Ansys Icepak/Mechanical for electronics cooling and structural checks: https://www.ansys.com

- COMSOL Multiphysics (Heat Transfer, AC/DC): https://www.comsol.com

- nTopology for lattice cold plates and conformal channels: https://ntop.com

- Powder QC and processing

- LECO O/N/H analyzers: https://www.leco.com

- Senvol Database for AM machines/materials: https://senvol.com/database

- HIP and heat‑treat services: https://www.bodycote.com

- Antimicrobial and corrosion guidance

- EPA antimicrobial copper resources: https://www.epa.gov

- ASTM B117 (salt fog) and ISO 22196 (antibacterial activity) references

Last updated: 2025-08-21

Changelog: Added 5 focused FAQs, 2025 trends with metric table and sources, two recent copper alloy powder case studies, expert viewpoints with credible affiliations, and a practical tools/resources list.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM feedstock standards change, major OEMs release new blue/green‑laser Cu AM datasets, or copper alloy powder pricing/availability shifts >10% QoQ.