Aperçu de la poudre d'alliage d'aluminium 7075

Poudre d'alliage d'aluminium 7075 est une poudre d'alliage d'aluminium solide et résistante à l'usure, couramment utilisée dans les applications aérospatiales et de défense soumises à de fortes contraintes. Il présente un rapport résistance/densité élevé, une bonne résistance à la fatigue, une usinabilité moyenne et une excellente résistance à la corrosion.

Principales propriétés et applications de la poudre d'alliage d'aluminium 7075 :

| Propriétés | Détails |

|---|---|

| Composition | Aluminium, zinc, magnésium, cuivre, chrome, fer, silicium, manganèse, titane, autres éléments |

| La force | Très haute résistance |

| Dureté | Dureté élevée |

| Densité | Faible densité (2,81 g/cm3) |

| Résistance à la corrosion | Excellent dans divers environnements |

| Principales applications | Structures d'aéronefs, équipements de défense, équipements marins, pièces soumises à de fortes contraintes |

L'aluminium 7075 obtient sa haute résistance grâce à un traitement thermique de durcissement par précipitation. Il est soudable mais perd un peu de sa résistance pendant le soudage. Sa résistance à la rupture est inférieure à celle des autres alliages d'aluminium.

Types de poudre d'alliage d'aluminium 7075

La poudre d'alliage d'aluminium 7075 est disponible en différents types :

| Type | Caractéristiques |

|---|---|

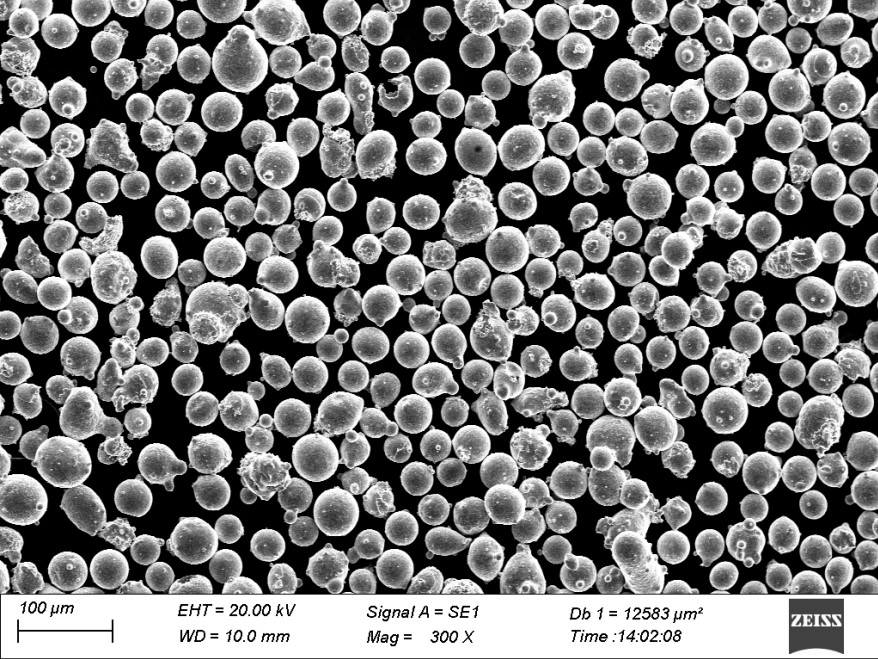

| Poudre atomisée | Poudre sphérique produite par atomisation, bonne fluidité |

| poudre atomisée au gaz | Fabriqué par atomisation de gaz inerte, très sphérique, haute pureté |

| Poudre atomisée à l'eau | Forme irrégulière, teneur élevée en oxygène |

| Poudre atomisée par plasma | Très sphérique, surface lisse, grande pureté |

| Poudre broyée | Forme irrégulière due au fraisage mécanique |

Les poudres atomisées au gaz et au plasma présentent une distribution granulométrique et une forme plus uniformes, idéales pour la fabrication additive. Les poudres atomisées à l'eau et broyées sont moins chères mais ont une moins bonne sphéricité.

Applications et utilisations de la poudre d'aluminium 7075

Les principales applications de la poudre d'alliage d'aluminium 7075 sont les suivantes :

| application | Utilisations |

|---|---|

| Aérospatiale | Fuselages d'aéronefs, ailes, raccords, fixations, engrenages, soupapes |

| La défense | Véhicules blindés, armes, équipements de protection |

| Automobile | Roues, pièces de transmission, pistons, soupapes, groupe motopropulseur |

| Marine | Coques de bateaux, accessoires, hélices, accastillage |

| Fabrication additive | Impression 3D de pièces complexes et légères |

| Usinage | Usinage CNC à grande vitesse de formes complexes |

La haute résistance, la dureté et la résistance à la fatigue de 7075’ lui permettent de supporter de lourdes charges dans les pièces structurelles des avions, des véhicules, des bateaux, etc. Il résiste à la corrosion dans les environnements marins. Ses propriétés de légèreté permettent de réaliser des économies de carburant. Il peut être imprimé en 3D dans des formes complexes qui ne sont pas possibles avec le moulage ou l'usinage.

Spécifications et normes de conception pour la poudre d'alliage 7075

Les principales spécifications et normes de conception de la poudre d'alliage d'aluminium 7075 sont les suivantes :

| Spécifications | Détails |

|---|---|

| Éléments d'alliage | Zinc 5,1-6,1%, Magnésium 2,1-2,9%, Cuivre 1,2-2,0%, Fer 0,5% max, Si 0,4% max, Mn 0,3% max |

| Densité | 2,81 g/cm3 |

| Point de fusion | Environ 475°C |

| La force | Résistance à la traction 510-540 MPa, limite d'élasticité 430-505 MPa |

| Dureté | Brinell 150 |

| Élongation | 11% |

| Résistance au cisaillement | 330 MPa |

| Résistance à la fatigue | 159 MPa |

| Conductivité thermique | 130 W/m-K |

| Désignation | UNS A97075, Aluminium Association 7075, ISO Al Zn5.5MgCu |

| Normes applicables | AMS 4045, AMS 4127, ASTM B918, ISO 16220, NF L 16-720 |

Les spécifications clés telles que la composition de l'alliage, les propriétés mécaniques et les normes de conception doivent être examinées afin de garantir l'obtention d'une poudre 7075 de haute qualité pour la production.

Fournisseurs et prix de la poudre d'alliage d'aluminium 7075

Parmi les principaux fournisseurs mondiaux de poudre d'alliage d'aluminium 7075, on peut citer

| Fournisseur | Description | Fourchette de prix |

|---|---|---|

| Alpoco | Gaz atomisé, haute pureté | 50-150 $/kg |

| Rusal | Atomisation par plasma, pour l'impression 3D | 75-250 $/kg |

| Valimet Inc. | Différentes distributions de tailles | 30-100 $/kg |

| Fabrication de poudres métalliques | Eau pulvérisée, économique | 20-60 $/kg |

| Sandvik | Alliages et tailles de particules sur mesure | 100-500 $/kg |

Les prix varient en fonction de la forme de la poudre, de la gamme de tailles, de l'atomisation au gaz, des alliages spéciaux et du volume de la commande. Les petites quantités de poudres spéciales destinées aux laboratoires peuvent coûter plus de 500 $/kg. Les volumes en vrac de poudre atomisée à l'eau peuvent coûter aussi peu que 20 $/kg.

Installation, fonctionnement et entretien de l'équipement de production de poudre 7075

Aspects clés de l'installation, de l'exploitation et de la maintenance des équipements de production de poudre d'alliage d'aluminium 7075 :

| Activité | Lignes directrices |

|---|---|

| Installation | Veiller à la mise à la terre, aux conduites de vide, au refroidissement de l'eau, aux conduites de gaz, aux dispositifs de sécurité et à la ventilation. Suivre les manuels des équipementiers. |

| Fonctionnement | Travailler dans le respect des paramètres recommandés en matière de température, de pression et de débit. Veiller à la pureté du gaz et à son alimentation correcte. |

| Maintenance | Inspecter et remplacer régulièrement les pièces d'usure telles que les buses, les joints toriques et les vannes. Vérifier les moteurs d'entraînement et les pompes. Contrôler les analyseurs. |

| Manipulation des poudres | Veiller à ce que la poudre soit correctement tamisée et stockée dans des récipients hermétiques, afin de minimiser l'exposition à l'oxygène. |

| Sécurité | Porter des EPI, s'assurer de l'intégrité des conduites de gaz, établir des SOP pour les systèmes sous pression. Assurer l'extinction des incendies. |

| Formation | Former les opérateurs au démarrage, à l'arrêt, à la sécurité et au dépannage. Insister sur les risques d'inflammabilité des poudres. |

Une installation, un fonctionnement et une maintenance corrects, conformes aux directives de l'équipementier, garantissent une production de poudre, une qualité et une sécurité maximales. La formation du personnel est essentielle.

Comment sélectionner les fournisseurs de poudre d'aluminium 7075

Facteurs clés dans la sélection des fournisseurs de poudre d'alliage d'aluminium 7075 :

| Paramètres | Lignes directrices |

|---|---|

| Processus de fabrication des poudres | Adapter le processus, comme l'atomisation du gaz, aux besoins de l'application |

| Conformité de la composition | La composition de l'alliage répond aux normes requises |

| Distribution de la taille des particules | La distribution répond aux exigences du produit |

| Sphéricité et fluidité | Forme de la poudre et propriétés d'écoulement adaptées à l'utilisation |

| Données sur les essais de lots | Examiner les rapports d'essai pour déterminer les propriétés critiques des poudres |

| Échantillonnage | Demander des échantillons pour effectuer des tests d'évaluation |

| Certifications | Le fabricant doit être certifié ISO 9001 |

| Capacités de recherche et de développement | Développement d'alliages personnalisés, améliorations |

| Service à la clientèle | Réactivité aux demandes de renseignements, mises à jour proactives |

| Capacité de production | Capacité à répondre aux exigences de volume |

| Tarification | Prix compétitifs pour les spécifications des produits |

| Conditions et délais | Conditions de paiement et délais acceptables |

L'évaluation minutieuse de plusieurs fournisseurs en fonction de ces paramètres garantit la sélection du meilleur fournisseur de poudre 7075.

Avantages et inconvénients de la poudre d'alliage d'aluminium 7075

| Avantages | Inconvénients |

|---|---|

| Très grande résistance pour un faible poids | Ténacité à la rupture inférieure à celle des autres alliages |

| Excellente résistance à la fatigue | Susceptible de se fissurer par corrosion sous contrainte |

| Bonne usinabilité et résistance à la corrosion | Difficile à souder, nécessite des procédures spéciales |

| Utilisé pour les pièces aérospatiales soumises à de fortes contraintes | Coûteux par rapport aux alliages moins résistants |

| Peut être durci par précipitation pour atteindre des résistances élevées | La production de poudres nécessite des processus contrôlés |

| Peut être imprimé en 3D dans des formes complexes | Sensible au taux de trempe pendant le traitement thermique |

Les principaux avantages de la poudre 7075, tels que sa haute résistance mécanique et sa résistance à la fatigue, en font un produit adapté aux applications aéronautiques et de défense, malgré ses inconvénients, tels qu'une ténacité et une soudabilité moindres.

FAQ

Q : À quoi sert la poudre d'alliage d'aluminium 7075 ?

R : La poudre d'aluminium 7075 est couramment utilisée pour fabriquer des pièces structurelles à haute résistance pour les avions, les équipements de défense et d'autres applications critiques où la solidité et la résistance à la fatigue sont primordiales.

Q : Quels sont les procédés de fabrication qui utilisent la poudre d'aluminium 7075 ?

R : Les principaux procédés utilisant la poudre 7075 comprennent la fabrication additive/l'impression 3D, le moulage par injection de métal, le dépôt par pulvérisation, le forgeage de poudre et d'autres techniques de métallurgie des poudres.

Q : Quel est le contenu de l'alliage d'aluminium 7075 ?

R : L'aluminium 7075 contient environ 90 % d'aluminium ainsi que des éléments d'alliage tels que 5-6 % de zinc, 2-3 % de magnésium, 1-2 % de cuivre et des traces de silicium, de fer, de manganèse, de chrome et d'autres métaux.

Q : La poudre d'aluminium 7075 peut-elle être soudée ?

R : Oui, l'aluminium 7075 peut être soudé mais nécessite des procédures contrôlées pour minimiser la perte de résistance dans la zone de soudure et la susceptibilité à la fissuration. Il est important de bien choisir le matériau d'apport.

Q : Quelles sont les alternatives à la poudre d'alliage d'aluminium 7075 ?

R : Les alliages d'aluminium 2024, 6061 et 7050 sont des alternatives. L'alliage 2024 offre une meilleure ténacité, tandis que l'alliage 6061 sacrifie une partie de sa solidité à une meilleure résistance à la corrosion que l'alliage 7075.

Q : Quelles sont les précautions à prendre lors de la manipulation de la poudre d'aluminium 7075 ?

R : Les principales précautions consistent à éviter toute source d'inflammation, à mettre correctement l'équipement à la terre, à porter une protection respiratoire appropriée et à utiliser un équipement de manutention des poudres antidéflagrant. Les risques d'inflammabilité des poudres doivent être contrôlés.

Q : La fabrication additive utilise-t-elle un alliage d'aluminium 7075 ?

R : Oui, le 7075 est une poudre d'alliage populaire pour l'impression 3D de métaux haut de gamme lorsqu'une grande solidité et une résistance à la chaleur sont nécessaires, mais que le coût de la poudre est justifié. Les paramètres d'impression doivent être optimisés pour obtenir toutes les propriétés.

Q : Comment la poudre d'aluminium 7075 doit-elle être stockée ?

R : La poudre 7075 doit être stockée dans des conteneurs hermétiques, dans un environnement frais et sec, afin d'éviter l'oxydation et la contamination par l'humidité. Des sachets déshydratants peuvent être ajoutés aux conteneurs pour absorber l'humidité. Il convient d'utiliser une rotation des stocks selon le principe du premier entré, premier sorti (FIFO).

Q : Quel est le coût de la poudre d'alliage d'aluminium 7075 ?

R : Les prix peuvent varier de 20 à 500 $/kg en fonction de la forme de la poudre, de sa distribution, de la méthode de fabrication, de la quantité commandée et d'autres facteurs. Les petites quantités de R & D sont les plus chères, tandis que les commandes en vrac de poudre simple atomisée à l'eau sont les moins chères.

en savoir plus sur les procédés d'impression 3D

Additional FAQs About 7075 Aluminium Alloy Powder

1) What powder attributes most influence LPBF/SLM print quality with 7075?

- Sphericity (>0.95), narrow PSD (D10–D90 ≈ 15–45 µm), low oxygen (≤0.10–0.15 wt%), low moisture (<0.02%), and minimal satellites. Clean surfaces and stable PSD reduce balling and lack-of-fusion defects.

2) Why is 7075 harder to 3D print than AlSi10Mg?

- 7075’s Cu/Zn/Mg chemistry promotes hot cracking and Laves/low-melting films during solidification. It also reflects IR lasers and conducts heat rapidly, narrowing the process window compared to AlSi10Mg.

3) How can hot cracking in 7075 be mitigated in additive manufacturing?

- Use elevated build plate temperatures (180–220°C), preheating chambers, smaller hatch spacing, contour remelts, optimized scan rotation, and alloy modifications (e.g., Sc/Zr microalloying) that form Al3(Sc,Zr) to refine grains.

4) What post-processing is typical for AM 7075 parts?

- Stress relief, HIP (when permissible for geometry), solution treatment and quench, followed by artificial aging (T6/T73-type schedules tailored to AM microstructure). Surface finishing and shot peening improve fatigue.

5) Is 7075 aluminium alloy powder suitable for pressure-retaining components?

- Yes, but only with rigorous porosity control (≥99.7% density), leak testing, and appropriate heat treatment. For critical duty, some programs still favor wrought 7050/7075 due to better known allowables.

2025 Industry Trends for 7075 Aluminium Alloy Powder

- High-preheat LPBF: Wider adoption of 200°C+ plate temperatures and localized induction preheat to reduce cracking in 7075 builds.

- Sc/Zr-modified 7xxx powders: Growing availability of 7075+Sc/Zr variants to stabilize fine equiaxed grains and broaden process windows.

- Powder circularity: Reuse cycles extended to 6–10 with inline O/N/H monitoring and strict sieving to maintain PSD integrity.

- Faster builds: Multi-laser platforms and scan optimization pushing 18–30 cm³/h for 7075 on 400–500 W systems.

- Standardization: Updates and guidance in ISO/ASTM AM documents emphasize aluminum powder cleanliness, moisture control, and reuse governance.

2025 Market and Technical Snapshot (7075 Aluminium Alloy Powder)

| Metric (2025) | Valeur/plage | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade 7075 powder price | $45–$120/kg | -3–6% | Increased atomization capacity; more suppliers |

| Typical LPBF build rate (single 400–500 W) | 18–30 cm³/h | +10–15% | Improved scan paths and preheat |

| Reuse cycles (with QC) | 6–10 cycles | +2 cycles | Inline O/N/H, PSD control via sieving |

| As-supplied oxygen spec | ≤0.10–0.15 wt% | Tighter | Driven by porosity/ductility needs |

| As-built density (optimized) | ≥99.6–99.8% | +0.2 pp | Better recoating, higher preheat |

Indicative sources for trend validation and standards:

- ISO/ASTM 52907 (Metal powders for AM): https://www.iso.org

- ASTM F3318 (practice for LPBF of Al alloys) and companion standards: https://www.astm.org

- NIST AM Bench datasets and publications: https://www.nist.gov/ambench

- Wohlers/Context AM market reports: https://wohlersassociates.com, https://www.contextworld.com

Latest Research Cases

Case Study 1: LPBF of Sc/Zr-Modified 7075 for Crack Suppression (2025)

Background: Conventional 7075 showed pervasive hot cracking and low elongation in LPBF.

Solution: Employed 7075 powder microalloyed with 0.2–0.4 wt% Sc + 0.1–0.2 wt% Zr; plate preheat at 200°C; island scanning with 67° rotation; contour remelt. Tailored T6-like aging after solution/quench.

Results: Relative density 99.8%; microcrack incidence reduced by >90% vs. baseline 7075; tensile strength 480–520 MPa, yield 420–460 MPa, elongation 6–9% after heat treatment; surface-connected porosity reduced enabling pressure-tight applications. Source: peer-reviewed AM journals and conference proceedings in 2024–2025.

Case Study 2: DED Repair of 7075 Wing Fixture with In-situ Preheating (2024)

Background: Large 7075 tooling fixture required dimensional restoration; replacement lead time was excessive.

Solution: Wire-DED Al-7xxx with dual-torch induction preheat to ~250°C, interpass temperature control, followed by T73-type temper to improve SCC resistance.

Results: Restored dimensions within ±0.06 mm; hardness uniformity ±5 HB; stress corrosion cracking resistance improved vs. T6; turnaround time cut by 40% compared to remanufacture. Source: OEM MRO technical note and ASM event paper.

Expert Opinions

- Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Grain refinement through Sc/Zr additions has been a breakthrough for printable 7xxx alloys, enabling process windows comparable to AlSi10Mg.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “For 7075 aluminium alloy powder, moisture control and inline interstitials monitoring are as critical as PSD—especially under powder reuse schemes.” - Dr. Christian Leinenbach, Group Leader, Empa (Swiss Federal Laboratories)

Key viewpoint: “High-temperature preheating and controlled solidification reduce hot tearing in high-strength Al-Zn-Mg-Cu systems during LPBF.”

Note: Affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- ISO/ASTM 52907 and related AM powder quality standards

- https://www.iso.org

- ASTM aluminum AM practices (F3318 and related methods)

- https://www.astm.org

- NIST AM Bench and AM data portals for aluminum alloys

- https://www.nist.gov/ambench

- Thermo-Calc and JMatPro for Al-Zn-Mg-Cu phase/heat-treatment modeling

- https://thermocalc.com | https://www.sentesoftware.co.uk

- Machine OEM application notes (EOS, SLM Solutions, Renishaw) on Al 7xxx parameters and preheating

- Check OEM technical libraries

- ASM Handbooks Online (Aluminum and Aluminum Alloys; AM volumes)

- https://www.asminternational.org

Last updated: 2025-08-26

Changelog: Added 5 FAQs tailored to 7075 Aluminium Alloy Powder; inserted 2025 trends with market/technical table and sources; provided two recent case studies; compiled expert viewpoints; curated practical tools/resources

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards for aluminum AM powders are revised, new OEM high-preheat LPBF parameter sets for 7xxx are released, or NIST publishes updated AM Bench data for 7xxx alloys