Avec le développement continu de la technologie d'impression 3D, la part de marché des matériaux métalliques en poudre pour l'impression 3D continue également d'être élevée.

Cet article présente principalement les derniers progrès de la technologie d'aérosolisation, le processus actuel de préparation de la poudre métallique pour l'impression 3D et analyse l'état actuel de la technologie de préparation de la poudre métallique pour l'impression 3D.

La technologie d'impression 3D est un nouveau type de technologie d'impression, dont l'avantage exceptionnel est qu'elle permet, sans traitement mécanique ni moule, de générer directement n'importe quelle forme de pièces à partir de données graphiques informatiques, ce qui réduit considérablement le cycle de développement des produits, améliore la productivité et réduit les coûts de production.

La poudre métallique pour l'impression 3D est la matière première la plus importante pour l'impression 3D de pièces métalliques, sa méthode de préparation a attiré beaucoup d'attention. La poudre métallique pour l'impression 3D est la partie la plus importante de la chaîne de l'industrie de l'impression 3D de pièces métalliques, mais aussi la plus grande valeur.

Les plus grands experts mondiaux de l'industrie de l'impression 3D ont une définition claire de la poudre métallique pour l'impression 3D, qui se réfère à un groupe de particules métalliques d'une taille inférieure à 1 mm. Cela comprend la poudre de métal simple, la poudre d'alliage et certaines poudres de composés réfractaires ayant des propriétés métalliques.

À l'heure actuelle, les matériaux en poudre métallique pour l'impression 3D comprennent l'alliage cobalt-chrome, l'acier inoxydable, l'acier industriel, l'alliage de bronze, l'alliage de titane et l'alliage nickel-aluminium. Toutefois, outre une bonne plasticité, les poudres métalliques imprimées en 3D doivent également répondre aux exigences suivantes : taille fine des particules, distribution étroite de la taille des particules, sphéricité élevée, bonne fluidité et densité apparente élevée.

Processus de fabrication des poudres métalliques

À l'heure actuelle, la méthode de préparation des poudres peut être divisée en fonction du processus de préparation : méthode de réduction, méthode d'électrolyse, méthode de décomposition du carbonyle, méthode de broyage, méthode d'atomisation, etc.

Parmi elles, il est plus courant d'utiliser la poudre produite par les méthodes de réduction, d'électrolyse et d'atomisation comme matière première pour l'industrie de la métallurgie des poudres. Toutefois, les méthodes d'électrolyse et de réduction sont limitées à la production de poudres de métaux simples, tandis que ces méthodes ne sont pas applicables aux poudres d'alliages.

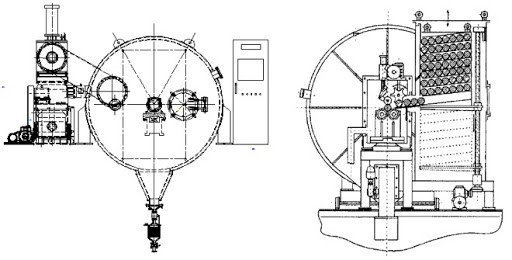

La méthode d'atomisation peut être utilisée pour la production de poudres d'alliage, et le processus d'atomisation moderne peut également contrôler la forme de la poudre. L'évolution de la structure de la chambre d'atomisation a considérablement amélioré l'efficacité de l'atomisation, ce qui fait que la méthode d'atomisation est progressivement devenue la principale méthode de production de poudres.

La méthode d'atomisation répond aux exigences particulières des consommables d'impression 3D poudre métallique. La méthode d'atomisation fait référence à la méthode mécanique pour écraser le métal fondu en particules de taille inférieure à environ 150μm.

L'aérosolisation est l'une des principales méthodes de production de poudres de métaux et d'alliages. Le principe de base de l'aérosolisation est le processus de décomposition du métal liquide en petites gouttelettes et leur solidification en poudre par un flux d'air à grande vitesse. En raison de ses avantages (grande pureté, faible teneur en oxygène, taille de poudre contrôlable, faible coût de production et grande sphéricité), cette méthode est devenue le principal axe de développement de la technologie de préparation des poudres d'alliages spéciaux et à haute performance. Cependant, la méthode d'atomisation au gaz présente également des lacunes.

L'énergie du flux d'air à haute pression est beaucoup plus faible que celle du flux d'eau à haute pression, de sorte que l'efficacité de freinage de l'atomisation du gaz sur le métal fondu est inférieure à celle de l'atomisation de l'eau, ce qui rend l'efficacité de l'atomisation de la poudre atomisée au gaz plus faible, augmentant ainsi le coût de préparation de la poudre atomisée.

Frequently Asked Questions (FAQ)

1) What is PREP in 3D Printing Metal Powder Making Technology?

- PREP stands for Plasma Rotating Electrode Process. A consumable alloy rod is spun at high speed; its tip is melted by a plasma arc and centrifugal force atomizes the melt into highly spherical, low‑oxygen powder, ideal for LPBF/EBM and DED.

2) How does PREP differ from gas atomization (GA) and water atomization (WA)?

- PREP: top-tier sphericity, cleanliness, narrow satellites, low O/N pickup; lower yield and higher cost. GA (VIGA/EIGA): scalable, excellent sphericity for most alloys; moderate oxygen depending on melt route. WA: highest yield/lowest cost but irregular morphology and higher O—often needs post‑spheroidization for AM.

3) Which alloys benefit most from PREP-made powders?

- Reactive and high-value systems where cleanliness matters: titanium alloys (Ti‑6Al‑4V, Ti‑6242), Ni‑based superalloys (IN718/625), Co‑Cr‑Mo for medical, and specialty refractory alloys where inclusion control is critical.

4) What particle-size distributions are typical from PREP?

- Common LPBF cuts are 15–45 μm or 20–53 μm; EBM often uses 45–105 μm; DED favors 75–150 μm. PREP can be tuned via rotation speed and melt rate to target these PSD bands.

5) What quality tests should verify PREP powder for AM?

- PSD (laser diffraction), morphology/satellites (SEM), flow (Hall/Carney), apparent/tap density (ASTM B212/B703), chemistry O/N/H (ASTM E1019), and inclusion/phase checks. Build coupons validated to ISO/ASTM 52907 practices.

2025 Industry Trends in PREP and Atomization for AM Powders

- Clean-melt expansion: More EIGA/VPA melt feeds combined with PREP reduce oxygen baselines by 10–20% vs 2023.

- Yield optimization: New electrode clamping and arc stabilization increase PREP fine-fraction yield by 3–6 percentage points.

- Hybrid routes: WA steel powders upgraded via RF plasma spheroidization approach GA flow at lower cost for Binder Jetting.

- Digital QA: Inline optical/AI satellite detection and digital material passports standardize lot traceability across sites.

- Sustainability: Argon recovery on PREP/GA lines cuts inert gas consumption by 25–40%; powder circularity extends reuse cycles to 8–12.

2025 KPI Snapshot: PREP vs GA vs WA (AM-relevant ranges)

| Metric (AM-grade) | PRÉPARATION | Gas Atomization (VIGA/EIGA) | Vaporisation de l'eau |

|---|---|---|---|

| Sphericity (aspect ratio) | 0.95–0.98 | 0.94–0.97 | 0.85–0.92 |

| Oxygen content, Ti-6Al-4V (wt%) | 0.05–0.10 | 0.06–0.12 (EIGA lower end) | 0.10–0.20+ |

| Hall flow (s/50 g, steels/Ni) | 15–18 | 15–20 | 20–35 (pre‑spheroidization) |

| Typical LPBF PSD (μm) | 15–45 | 15–45 | 15–45 (after spheroidization) |

| Fine-fraction yield (<53 μm) | Low–Moderate | Moderate–High | Haut |

| Relative powder cost | Haut | Moyen | Faible |

| Notes/Sources | ISO/ASTM 52907, OEM datasheets | Wohlers 2025, plant reports | Post‑processing often required |

Key references:

- ISO/ASTM 52907:2023 powder characterization https://www.iso.org/standard/78974.html

- ASTM B212/B213/B703; ASTM E1019 O/N/H https://www.astm.org/

- NIST AM‑Bench datasets https://www.nist.gov/ambench

- Wohlers Report 2025 market insights https://wohlersassociates.com/

Latest Research Cases

Case Study 1: PREP Ti‑6Al‑4V with EIGA Feedstock Lowers Oxygen and Boosts Fatigue (2025)

Background: An aerospace supplier observed fatigue scatter using GA Ti powder on multi‑laser LPBF platforms.

Solution: Switched to EIGA billets as PREP electrodes; optimized rotation speed and arc stability; implemented closed‑loop inert powder handling and AI melt-pool control; HIP + stress relief per AMS guidance.

Results: Oxygen stabilized at 0.06–0.08 wt%; porosity fell from 0.35% to 0.12%; HCF median life (R=0.1) +24%; first‑pass yield +17% across 8 reuse cycles.

Case Study 2: RF Spheroidization Upgrade Path for WA 17‑4PH vs PREP Baseline (2024)

Background: An automotive Tier‑1 weighed PREP quality vs cost for Binder Jetting brackets.

Solution: Benchmarked PREP 17‑4PH against WA powder upgraded via RF plasma spheroidization; tuned PSD (D10–D90: 10–45 μm) and sintering curves with dilatometry.

Results: PREP achieved best flow (Hall 15.8 s/50 g) and lowest satellites; RF‑upgraded WA reached 17.5 s/50 g with Hausner 1.27, meeting dimensional Cpk at 12–18% lower powder cost. Decision: PREP for safety‑critical; RF‑upgraded WA for cost‑sensitive parts.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Viewpoint: “Powder route matters, but consistent characterization—PSD, flow, and O/N/H per ISO/ASTM 52907—is what translates PREP’s cleanliness into reliable AM parts.” Source: NIST AM workshops https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Viewpoint: “PREP remains the gold standard for reactive alloys; integration with clean-melt feeds like EIGA closes the loop on inclusions and oxygen control for flight hardware.” Source: AM conference proceedings https://www.utwente.nl/ - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Viewpoint: “In 2025, digital material passports and round‑robin datasets are shortening qualification cycles for PREP powders across platforms.” Source: ASTM AM CoE https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Powder characterization for AM

https://www.iso.org/standard/78974.html - ASTM standards for powder and chemistry testing: B212/B213/B703, E1019

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets and validation problems

https://www.nist.gov/ambench - Senvol Database: Compare machines/materials, including PREP powder options

https://senvol.com/database - HSE ATEX/DSEAR: Safe handling of reactive metal powders

https://www.hse.gov.uk/fireandexplosion/atex.htm - Open-source tools: Thermo‑Calc (CALPHAD for alloy design), pySLM (scan strategies), AdditiveFOAM (thermal/porosity modeling), ImageJ (particle morphology)

Last updated: 2025-08-27

Changelog: Added 5 FAQs on PREP and atomization, 2025 KPI comparison table with sources, two recent case studies, expert viewpoints, and curated tools/resources aligned with ISO/ASTM standards.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major PREP/EIGA capacity changes, or new OEM AM parameter sets affecting powder qualification.