Anisotropie de la microstructure et des propriétés mécaniques de l'alliage Invar36 par LPBF

Invar 36 est largement utilisé dans l'aérospatiale et les instruments de précision. L'équipe de Truer RD a préparé des échantillons d'alliage Invar36 par un procédé de fusion laser sur lit de poudre (LPBF) afin d'étudier sa microstructure et ses propriétés mécaniques. Les résultats ont montré que la microstructure et les propriétés mécaniques des trois orientations présentent une caractéristique d'anisotropie.

Tableau 1 La composition nominale de l'alliage Invar 36 consiste en 36% Ni et 64% Fe, d'autres éléments étant présents sous forme d'impuretés à l'état de traces inévitables au cours du processus de préparation de la poudre. Par conséquent, les contraintes résiduelles causées par les impuretés à l'état de traces sont négligeables.

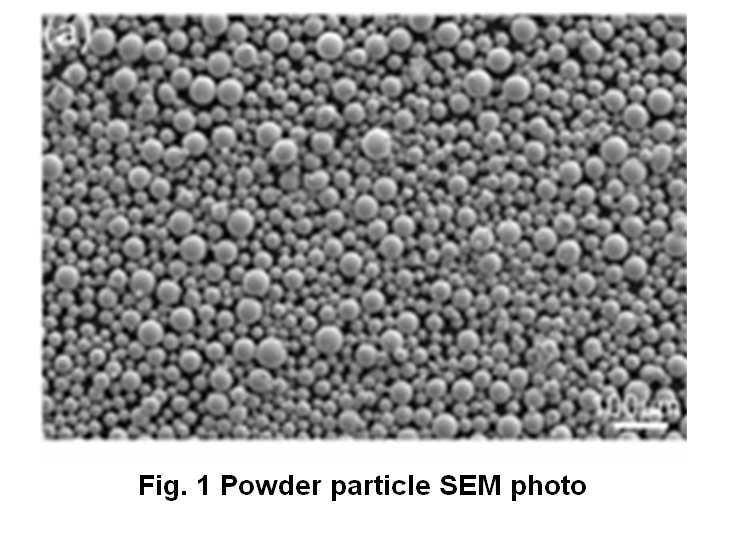

Fig.1 La photo SEM des particules de poudre a été testée avec D10 : 19.1μm, D50 : 37.3μm et D90 : 63.7μm.

| Tableau 1 Composition chimique de la poudre Invar 36 étudiée | |||||||

| Éléments | Fe | Ni | Cr | Mn | Co | P | C |

| wt% | Bal | 36.02 | 0.005 | 0.029 | 0.030 | 0.001 | 0.0011 |

Caractérisation de la microstructure des alliages Invar 36 préparés par LPBF avec la poudre Invar 36 produite par Truer présente une phase gamma unique claire avec un réseau cubique à faces centrées et des orientations fortes. Cela indique qu'il existe une possibilité d'orientation optimale des grains dans les échantillons.

Afin d'étudier l'anisotropie de la microstructure des alliages Invar36 avec différentes orientations préparés par LPBF, la morphologie et la taille des grains ont été analysées. L'anisotropie de la microstructure des alliages Invar 36 (Fig. 2) préparés par LPBF à des orientations de 0°, 45° et 90° sont similaires à ceux observés dans les alliages Inconel 718 et AlSi10Mg préparés par LPBF.

A 0°, 45° et 90°, la microstructure de l'alliage Invar 36 préparé par LPBF est également similaire à celle de l'alliage Ti15Mo préparé par LPBF.Les échantillons à 0° et 45° sont équiaxiaux, la taille des grains à 90° est significativement différente en taille et en forme par rapport aux deux autres échantillons.

Selon la règle, l'intensité du grain est la racine carrée de l'indice de grain indiquant l'orientation du grain. Ainsi, après quelques calculs, l'alliage Invar36 préparé par le procédé LPBF, l'intensité de texture des échantillons à 0°, 45° et 90° peut être calculée comme étant respectivement de 2,46, 2,90 et 2,61. L'indice de texture et la résistance à la texture de l'alliage Invar 36 préparé par le procédé LPBF sont supérieurs à 1 dans les directions 0°, 45° et 90°, ce qui indique que la microstructure du matériau présente une anisotropie évidente.

Les courbes contrainte-déformation de l'alliage Invar36 fabriqué par LPBF dans différentes directions de construction ont été testées. De toute évidence, les trois échantillons présentent des propriétés mécaniques différentes : l'échantillon 90° a une limite d'élasticité de 364MPa, tandis que les échantillons 0° et 45° présentent des valeurs plus élevées de 392MPa et 401MPa. La résistance à la traction de chaque échantillon suit la même tendance, avec des valeurs de 397MPa, 485MPa et 496MPa pour les échantillons 90°, 0° et 45°. Enfin, la mesure de l'allongement montre que l'allongement à 90° est de 62,70%, ce qui indique que l'alliage Invar 36 préparé par LPBF a de bonnes perspectives d'application.

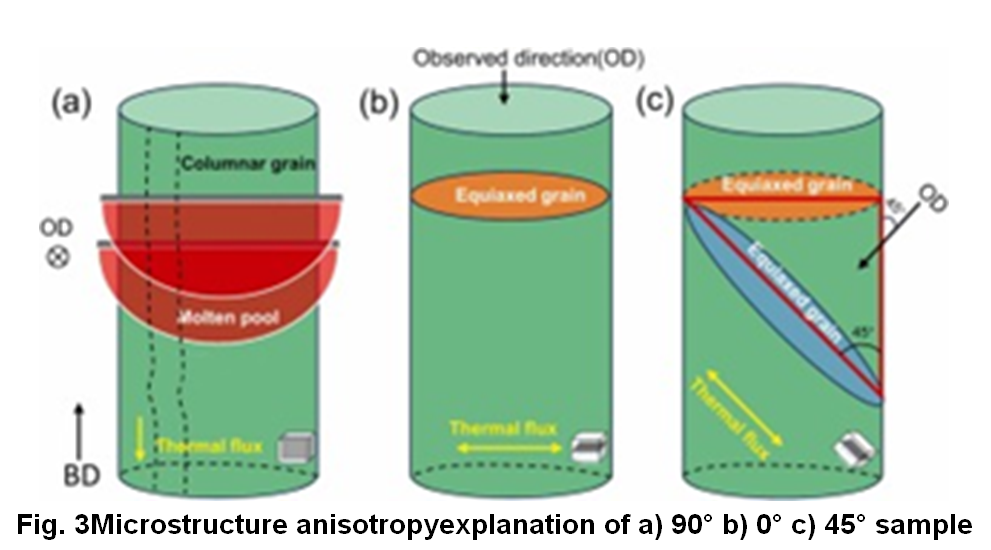

Fig.3 fournit une explication plus complète de l'anisotropie de la microstructure dans les alliages fabriqués par LPBF. Pour les échantillons à 90°, le gradient de température G entre le bain de fusion et le solide solidifié est nettement plus important, ce qui favorise la formation de grains colonnaires dans la direction du flux de chaleur. Pour les échantillons à 0°, la chaleur circule du centre du bain de fusion vers les deux côtés, ce qui réduit le gradient G. Il est donc plus facile de former des grains équiaxes. En outre, la relation géométrique de la microstructure de l'échantillon à 45° est illustrée à la figure 3 (c). La surface observée est équivalente à la surface obtenue en coupant l'échantillon à 90° avec une tangente de 45°, et à la projection de l'échantillon à 0°. Par conséquent, les échantillons à 0° et à 45° présentent tous deux une morphologie équiaxiale, mais ce dernier présente une élongation.

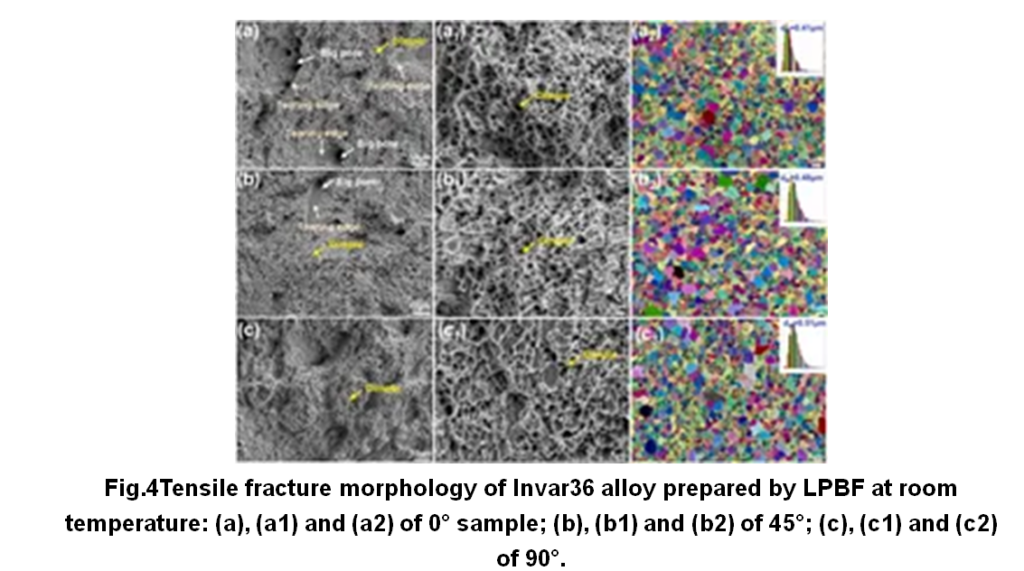

Fig. 4 montre la morphologie de la rupture par traction des échantillons à 0°, 45° et 90° à température ambiante, révélant le mode de rupture par traction. Les échantillons à 0° et 45° présentent de larges pores, qui peuvent être attribués à la formation de zones faibles avec une liaison métallurgique endommagée. Au cours de l'essai de traction, la zone faible présente une fracture préférentielle, ce qui entraîne la formation d'arêtes de déchirure. En revanche, l'échantillon à 90° ne présente pas de grands vides et présente une excellente élongation, ce qui est cohérent avec les résultats de l'essai de traction.

Après quelques tests et analyses effectués par Truer pour les alliages Invar36 préparés par fusion de lits de poudre laser, nous avons conclu qu'à différentes orientations de construction de 0°, 45° et 90°, la microstructure et les propriétés mécaniques de l'alliage Invar36 préparé par LPBF présentent une anisotropie évidente dans trois directions. Les spécimens orientés à 90° présentent une croissance du grain en colonne dans plusieurs bassins. Cependant, les structures fabriquées dans les directions 0° et 45° présentent des grains équiaxes. Les propriétés mécaniques de l'alliage Invar36 préparé par LPBF sont sensibles à la microstructure et présentent donc une anisotropie évidente. L'alliage Invar36 préparé par LPBF a montré une rupture ductile, et l'échantillon préparé dans la direction 90° avait la plus grande taille de fossette et un meilleur allongement (62.70%).

Ce travail fournit des informations précieuses et une base solide pour la fabrication de l'alliage Invar36 par LPBF ainsi que des poudres d'Invar 36.