Table des matières

Ajouter un en-tête pour commencer à générer la table des matières

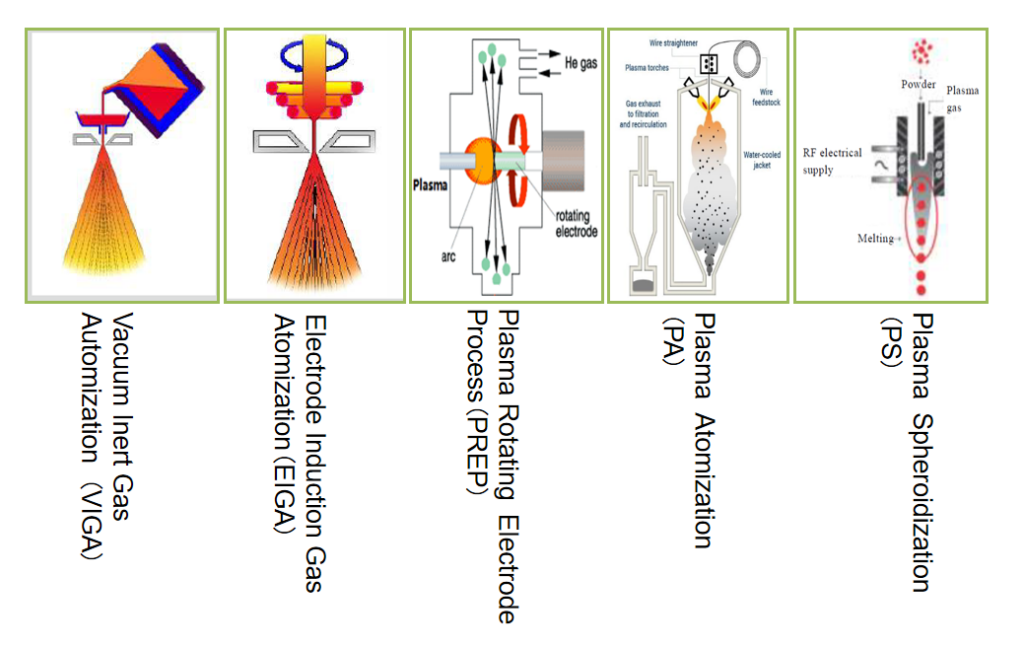

Nous savons tous qu'il y a peu de technologies typiques pour préparer la sphère. poudre métalliqueIl s'agit de l'automatisation au gaz (GA), du procédé par électrodes rotatives au plasma (prep), de l'atomisation au plasma (PA) et de la sphéroïdisation au plasma (PS).

4 meilleures techniques de préparation des poudres métalliques sphériques :

Automatisation du gaz (GA)

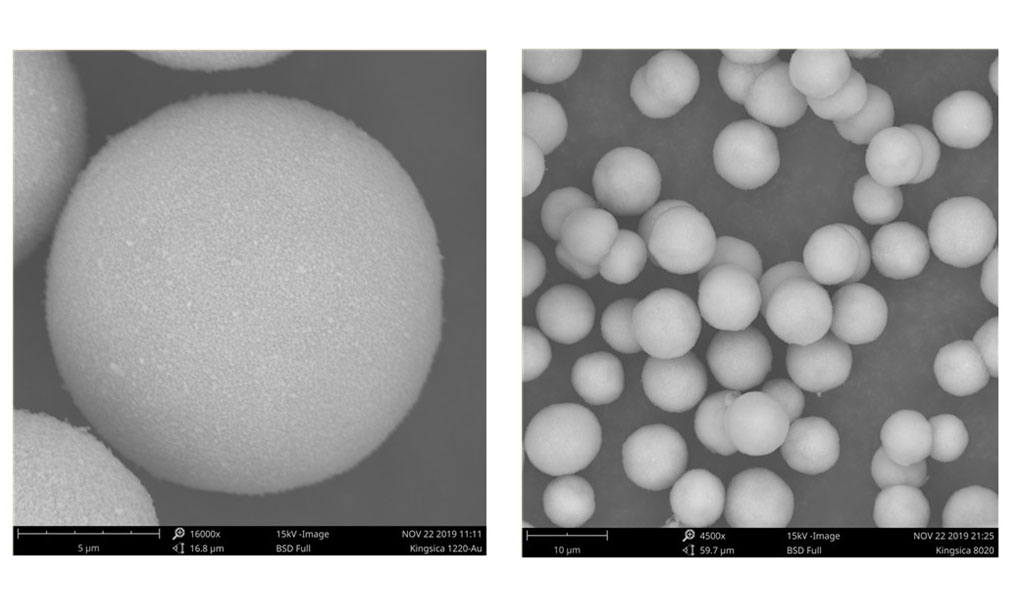

La production de poudres aérosolisées consiste à utiliser un flux d'air à grande vitesse pour briser les flux de métaux liquides en petites gouttelettes, qui sont ensuite rapidement condensées pour produire une poudre façonnée.

L'aérosolisation est devenue la méthode la plus importante pour la préparation de poudres fines et sphériques de métaux et d'alliages, et selon les statistiques, la production de poudres métalliques par atomisation a atteint 80 % de la production totale de poudres dans le monde. Il existe de nombreux types de poudres métalliques qui peuvent être produites industriellement par atomisation, y compris presque tous les systèmes de métaux et d'alliages courants, à l'exception des métaux réfractaires tels que le tungstène et le molybdène et des métaux très réactifs.

Cette méthode permet de produire des poudres métalliques avec une granulométrie fine (<150μm), une bonne sphéricité, une grande pureté, une faible teneur en oxygène, une vitesse de formage rapide et une faible pollution environnementale, et constitue la méthode principale pour la préparation des poudres métalliques pour la métallurgie des poudres, le moulage par injection de métaux et la fabrication additive métallique.

Atomisation par plasma (PA)

L'atomisation par plasma (AP) est le processus d'alimentation en matières premières métalliques (généralement du fil) à une certaine vitesse par le biais d'un mécanisme d'alimentation spécial. Les matières premières sont rapidement dispersées en gouttelettes ultrafines ou en aérosols par des jets de plasma focalisés générés par plusieurs torches à plasma montées symétriquement au sommet du four, et échangées avec des gaz inertes pour le refroidissement pendant le processus de dépôt, ce qui permet d'obtenir une poudre presque sphérique.

La technologie d'atomisation par plasma permet d'obtenir des poudres d'alliage de titane de petite taille, d'une grande pureté et d'une bonne fluidité. Contrairement aux techniques conventionnelles de fabrication de poudres, l'atomisation par plasma n'utilise pas les flux d'eau ou de gaz couramment utilisés pour écraser le flux de liquide, mais plutôt un plasma chaud, ce qui évite le problème de la mauvaise sphéricité des gouttelettes fondues due à un refroidissement rapide. En outre, cette méthode ne nécessite pas l'utilisation de creusets en céramique conventionnels et convient à la réduction en poudre de tous les matériaux métalliques pouvant être fondus, en particulier les matériaux métalliques hautement réactifs contenant du titane qui entraînent la contamination du creuset.

Procédé d'électrodes rotatives à plasma (PREP)

La méthode d'atomisation par électrode rotative à plasma est l'une des méthodes les plus idéales pour préparer des matériaux en poudre sphériques très purs et denses. Le mécanisme peut être décrit simplement comme suit : le faisceau de plasma est la source de chaleur, le métal ou l'alliage est l'électrode auto-consommatrice, les extrémités de l'électrode sont fondues en un film liquide par le plasma coaxial, et la poudre sphérique est obtenue sous l'action de sa propre force centrifuge à grande vitesse et de la tension superficielle.

Caractéristiques de la fabrication de poudre par atomisation rotative au plasma : (1) la distribution de la taille des particules de poudre est étroite, la taille des particules est plus contrôlable, la sphéricité élevée ; la taille des particules de poudre d'alliage préparée par la méthode d'atomisation au gaz est principalement concentrée dans la plage de 0-150μm ; la taille des particules de poudre d'alliage préparée par la méthode d'atomisation par électrode rotative au plasma est principalement concentrée dans la plage de 20-200μm.(2) la poudre n'existe pas fondamentalement de poudre creuse, de poudre satellite (3) les inclusions céramiques de la poudre sont moindres, la propreté est plus élevée (4) l'incrément d'oxygène de la poudre est moindre sans processus de fusion de l'alliage ; pas de flux d'air inerte à grande vitesse pour briser le flux de liquide ; l'incrément d'oxygène de la poudre aérosolisée est supérieur à 100 ppm, l'incrément d'oxygène de la poudre de l'atomisation rotative au plasma peut être contrôlé en moins de 50ppm. Les avantages de la technologie de fabrication de poudre par atomisation rotative au plasma dans la fabrication additive 1) poudre solide, le processus d'impression n'existera pas dans la bille creuse causée par les espaces d'air, les pores d'implication et de précipitation, les fissures et autres défauts ; 2) taille des particules de poudre, distribution étroite de la taille des particules, processus d'impression moins ou pas de sphérification, phénomène d'agglomération, finition de surface plus élevée, et la cohérence et l'uniformité de l'impression peuvent être entièrement garanties.

Sphéroïdisation du plasma (PS)

La technique de sphéroïdisation par plasma utilise les caractéristiques de haute température du plasma pour chauffer et fondre rapidement des particules de poudre de forme irrégulière introduites dans le plasma, qui se solidifient rapidement sous l'effet combiné de la tension superficielle et de gradients de température extrêmement élevés pour former des poudres sphériques. Le plasma présente les avantages d'une température élevée (~104 K), d'un grand volume de torche à plasma, d'une densité d'énergie élevée, d'une absence de contamination des électrodes, d'un transfert de chaleur et d'un refroidissement rapides, etc. C'est un bon moyen de produire des poudres sphériques de haute qualité avec des composants uniformes, une sphéricité élevée et une bonne fluidité, en particulier pour la préparation de métaux réfractaires rares, d'oxydes, de nitrures, de carbures et d'autres poudres sphériques.

Ce qui précède est une brève introduction aux principes et aux caractéristiques de plusieurs types d'équipements de fabrication de poudre pour l'impression 3D. En résumé, la technologie de fabrication de poudre atomisée, en particulier VIGA et EIGA, est actuellement la technologie de fabrication de poudre la plus utilisée, mais elle reste limitée par la pureté et la sphéricité de la poudre par rapport à plusieurs autres technologies.

Si l'on compare les technologies PREP, PA et PS, on constate que le PA produit plus de poudre satellite, que le PS est limité par la matière première et que le PREP a un rendement en fines relativement faible par rapport aux deux autres.

Additional FAQs on Spherical Metallic Powder

1) Which method yields the highest sphericity and cleanliness for reactive alloys like Ti or Ni superalloys?

PREP generally delivers the highest sphericity and lowest inclusion/oxygen pickup because there is no crucible and minimal melt exposure; EIGA/PA are also strong for reactivity control.

2) How do I choose between Gas Atomization (GA) and Plasma Atomization (PA) for AM powders?

Choose GA for broad alloy coverage and cost efficiency, especially steels and Ni alloys; choose PA for finer PSD, higher sphericity, and lower oxygen in Ti/CoCr, where flowability and purity are critical.

3) When is Plasma Spheroidization (PS) preferable?

PS is ideal for converting irregular feedstocks (e.g., milled, hydride–dehydride Ti, refractory/ceramic powders) to high-sphericity particles, improving flowability without fully remelting large ingots.

4) What PSD ranges are typical for LPBF vs. L-DED from each method?

LPBF: D10–D90 ≈ 15–45 μm (PA, PREP, fine GA, PS-refined). L-DED: 45–150 μm (coarser GA/PREP cuts). Binder jetting often prefers 5–25 μm with tight tails.

5) How does satellite powder formation impact print quality and how can it be minimized?

Satellites reduce flowability and increase porosity risk. Mitigate via optimized atomization pressure/temperature, nozzle design, post-process classification/sieving, and PS reconditioning for GA/PA lots.

2025 Industry Trends in Spherical Metallic Powder

- Multi-laser AM drives tighter PSD control and lower oxygen specs for GA and PA powders.

- Blue/green laser compatibility pushes demand for high-reflectivity Cu/Al spherical metallic powder with enhanced sphericity and oxide control (e.g., EIGA + PS).

- Sustainability: Powder genealogy, higher recycle blend-back with inline O2/H2O monitoring, and EPDs requested by aerospace/medical OEMs.

- Hybrid routes: GA base powder reconditioned by PS to reduce satellites and narrow PSD; PREP used for premium lots where defect tolerance is minimal.

- Cost-down focus: Improved yield in PREP (adaptive electrode control) and PA (torch optimization) narrowing price gap with GA for Ti-6Al-4V.

| 2025 Metric (Spherical Metallic Powder) | Typical Range/Value | Relevance | Source |

|---|---|---|---|

| LPBF PSD target (D10–D90) | 15–45 μm | Flowability and layer quality | ISO/ASTM 52907 |

| Tap density of premium Ti-6Al-4V PA/PREP powders | 2.5-2,9 g/cm³ | Packing, density | OEM datasheets |

| Oxygen spec (Ti AM-grade) | ≤0.13 wt% (ELI), ≤0.20 wt% (Grade 5) | Ductility, fatigue | ASTM F136/F3001 |

| Satellite content (post-PS reconditioning) | <3–5% by count | Flow/defect control | Supplier QC notes |

| Indicative lot yield in PREP (20–200 μm) | 55–70% after classification | Cost and availability | Vendor application notes |

| Market price band (Ti-6Al-4V powder) | ~$80–$200/kg (GA) vs. ~$120–$300/kg (PA/PREP) | Budgeting | Market trackers/suppliers |

Authoritative references and further reading:

- ISO/ASTM 52907 (Additive manufacturing feedstock): https://www.iso.org

- ASTM F2924, F3001 (Ti alloys for AM): https://www.astm.org

- NIST AM Bench datasets: https://www.nist.gov

- ASM Handbook: Powder Metallurgy and Additive Manufacturing: https://www.asminternational.org

Latest Research Cases

Case Study 1: PS Reconditioning of GA Inconel 718 to Reduce Satellites (2025)

Background: An aerospace supplier experienced recoater streaks and variable density from GA IN718 due to satellite-rich lots.

Solution: Applied plasma spheroidization to re-melt particle surfaces, followed by tight classification; implemented inline O2/H2O monitoring and argon recirculation.

Results: Satellite count reduced from ~12% to <3%; Hall flow improved by 18%; LPBF porosity fell from 0.45% to 0.12% without parameter change.

Case Study 2: PREP Titanium Alloy Powder for Thin‑Wall LPBF Lattice Structures (2024)

Background: A medical OEM required high ductility and fatigue life in Ti‑6Al‑4V ELI lattices.

Solution: Switched to PREP powder with narrow PSD (20–40 μm) and O ≤0.12 wt%; applied low‑energy contour scans and stress relief.

Results: 10–15% higher elongation, 25% improvement in HCF endurance at 10⁷ cycles; surface defect incidence reduced, enabling lower CT sampling.

Expert Opinions

- Prof. John Campbell, Casting and Atomization Specialist (Emeritus), University of Birmingham

Key viewpoint: “Control of melt cleanliness and turbulence during atomization is as decisive as gas velocity for minimizing satellites and inclusions.” - Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

Key viewpoint: “PS as a secondary step is proving cost‑effective to lift GA powder quality to PA/PREP performance for many aerospace parts.” - Dr. Brent Stucker, AM standards contributor and industry executive

Key viewpoint: “Powder passports tying PSD, O/N/H, and in‑process monitoring to acceptance are accelerating serial qualification of spherical metallic powder.”

Citations for expert profiles:

- University of Birmingham: https://www.birmingham.ac.uk

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- ASTM AM CoE: https://amcoe.org

Practical Tools and Resources

- Standards and QC

- ISO/ASTM 52907 (feedstock), ASTM B214/B822 (PSD), ASTM B212/B329 (apparent/tap density)

- NFPA 484 (combustible metals safety): https://www.nfpa.org

- Characterization labs and equipment

- LECO O/N/H analyzers: https://www.leco.com

- Laser diffraction and SEM services at accredited labs

- Process and design tools

- Ansys Additive, Simufact Additive for parameter optimization and distortion control

- nTopology for lattice design tailored to powder PSD

- Market/data

- Senvol Database (machines/materials): https://senvol.com/database

- NIST AM Bench datasets: https://www.nist.gov

Last updated: 2025-08-21

Changelog: Added 5 targeted FAQs, 2025 trends with metrics table and sources, two recent case studies on PS and PREP routes, expert viewpoints with citations, and practical tools/resources relevant to spherical metallic powder.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM feedstock standards update, major OEMs publish new PSD/oxygen specs, or significant price/yield shifts occur in GA/PA/PREP/PS routes.