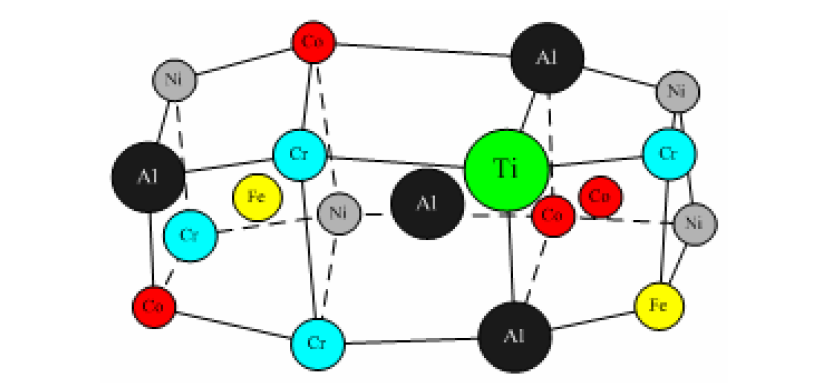

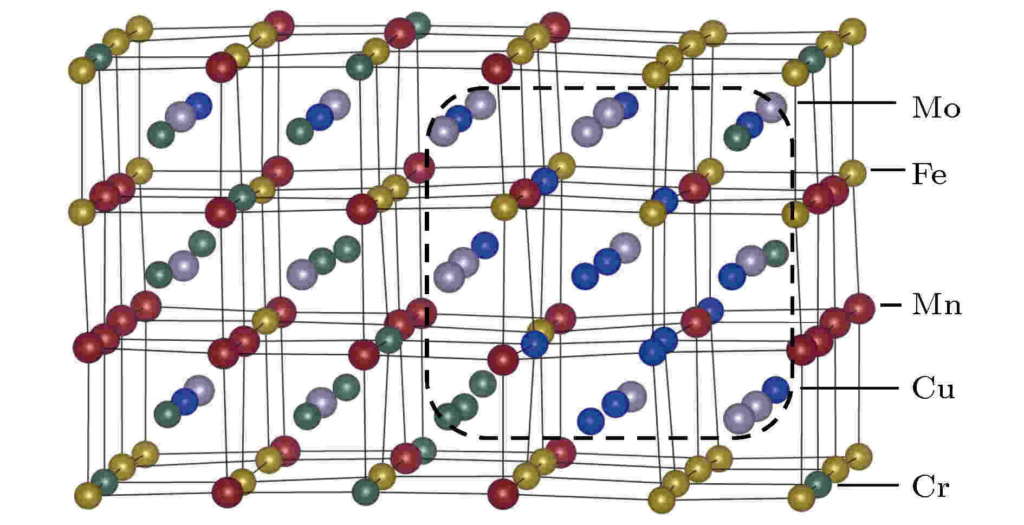

Les alliages à haute entropie (HEA en abrégé) sont des alliages formés à partir de cinq métaux ou plus en quantités égales ou approximativement égales. Les poudres d'alliages à haute entropie ont de vastes perspectives d'application en tant que matières premières pour la préparation de blocs, de revêtements, de matériaux pour couches minces et d'autres matériaux fonctionnels.

Alliage à haute entropie (HEA) Les alliages sont constitués de 5 éléments ou plus dans des rapports atomiques égaux ou presque égaux, chacun contenant entre 5 et 35 % de chaque élément. Ce concept rompt avec la conception traditionnelle des alliages basés sur un ou deux éléments. Ce concept rompt avec la conception traditionnelle des alliages basés sur un ou deux éléments et ouvre une toute nouvelle voie pour le développement des alliages.

Les poudres d'alliage ultrafines à haute entropie et à structure homogène peuvent être utilisées non seulement pour préparer des blocs et des revêtements, mais aussi pour remplacer d'autres alliages à haute entropie. poudres d'alliages à haute température utilisées dans des conditions particulières pour l'impression 3D, le rechargement au laser, l'alliage au laser, la réparation au laser, la trempe au laser et les technologies de prototypage rapide en 3D, qui réduisent considérablement les pertes de matériau lors de l'usinage et permettent d'obtenir des produits peu coûteux et très performants. Les principales méthodes de préparation des poudres d'alliage ultrafines à haute entropie sont l'alliage mécanique et l'atomisation gaz/eau.

L'alliage mécanique (MA) est une technique de préparation des poudres dans laquelle les poudres de métal ou d'alliage sont alliées dans un broyeur à billes à haute énergie par un impact et une collision prolongés et intenses entre les particules de poudre et les billes de broyage, ce qui entraîne une soudure à froid et une fracture répétées des particules de poudre, conduisant à la diffusion d'atomes dans les particules de poudre, et donc à l'obtention d'une poudre alliée.

Le principe de fonctionnement du dispositif de fabrication de poudre par atomisation sous vide est le suivant : le métal ou l'alliage métallique est fondu sous vide et, sous protection gazeuse, le liquide métallique est atomisé et divisé en un grand nombre de fines gouttelettes de métal par le flux d'air à haute pression passant par la buse et descendant à travers la poche intermédiaire isolée et le tube de guidage, Les fines gouttelettes se transforment en sphères et se solidifient en particules sous l'action de la tension superficielle au cours du processus de vol, ce qui permet de produire de la poudre Les fines gouttelettes se transforment en sphères et se solidifient en particules sous l'action de la tension superficielle au cours du processus de vol, ce qui permet de produire de la poudre.

Les nouvelles propriétés des poudres d'alliage à haute entropie, telles qu'une superbe résistance spécifique, d'excellentes propriétés mécaniques à haute température, une excellente ténacité et résistance à la rupture à basse température, de superbes propriétés magnétiques et la supraconductivité, ouvrent la voie à l'utilisation des poudres d'alliage à haute entropie dans l'aérospatiale, les transports, l'énergie, l'électronique, le biomédical, les moules, les outils de cisaillement de précision, et d'autres applications. Les poudres d'alliages à haute entropie sont utilisées comme matériaux de stockage de l'hydrogène, matériaux de protection contre les rayonnements, couches barrières de diffusion pour les électrons, cisaillement de précision, matériaux de blindage électromagnétique, matériaux de pulvérisation thermique, revêtements durs à faible coefficient de frottement et biologiques, liants et matériaux magnétiques doux et matériaux pour points chauds.

Grâce aux récents développements de la technologie des poudres, les améliorations des processus d'impression et des performances des produits imprimés ont conduit à l'utilisation de poudres d'alliages à haute entropie dans l'impression 3D. La solidification rapide des DED et des PBF confère aux produits HEA imprimés des propriétés supérieures à celles des procédés de fabrication conventionnels, en raison de l'affinement des grains dû à la solidification rapide. L'impression 3D permet de combiner la sélection des matériaux, la conception et la fabrication libre de matériaux légers, la conception individuelle et le nano-assemblage. La nécessité de développer de nouveaux matériaux et d'optimiser la structure des poudres d'alliages à haute entropie a facilité l'impression de produits HEA capables d'atteindre les formes complexes requises pour des applications dans l'aérospatiale, l'énergie, les moules, les outils et d'autres domaines.

Les poudres d'alliages à haute entropie peuvent être largement utilisées.

Les matériaux en poudre d'alliage à haute entropie peuvent être utilisés d'une part pour préparer des blocs, des revêtements, des matériaux en couches minces, mais aussi comme substitut à d'autres poudres d'alliage à haute température utilisées dans des conditions spéciales pour l'impression 3D, le cladding laser, l'alliage laser, la réparation laser, la trempe laser et les technologies de prototypage rapide tridimensionnel.

La perte de matière lors de l’usinage peut être considérablement réduite, ce qui permet d’obtenir des produits peu coûteux et très performants. D'autre part, les nanomatériaux en poudre d'alliage à haute entropie peuvent également être utilisés comme matériaux fonctionnels dans les domaines de la catalyse, de la résonance plasmonique de surface, de l'électronique, du magnétisme, du stockage de l'énergie, et les nanomatériaux d'alliage à haute entropie peuvent être utilisés comme matériaux fonctionnels dans les domaines de la catalyse, de la résonance plasmonique de surface, de l'électronique, du magnétisme, du stockage de l'énergie et de l'imagerie bio/plasma.

Les poudres d'alliage à haute entropie peuvent être utilisées comme matières premières pour la préparation de blocs, de plaques, de revêtements ou de films présentant d'excellentes propriétés mécaniques, physiques et chimiques. La poudre d'alliage à haute entropie peut être utilisée comme matière première pour la préparation de blocs, de plaques, de revêtements ou de films. Compte tenu de leur praticité, de leur facilité de traitement et de leur respect de l'environnement, les alliages à haute entropie sont prometteurs en tant que matières premières pour les matériaux structurels et fonctionnels. Les poudres d'alliages à haute entropie ont un large éventail d'applications en tant que matières premières pour la production de matériaux structurels et fonctionnels. Les alliages à haute entropie ont un grand potentiel d'utilisation en tant que matières premières pour les matériaux structurels et fonctionnels.

Frequently Asked Questions (Supplemental)

1) Which preparation route is best for High Entropy Alloy Powder used in PBF/LPBF?

- Gas or plasma atomization under high‑purity inert atmospheres. These routes yield spherical, satellite‑free particles with narrow PSD (typically 15–45 μm for LPBF) and low oxygen/nitrogen—critical for density and crack resistance.

2) Can mechanically alloyed (MA) HEA powders be used for AM?

- Yes, primarily for DED or cold spray where irregular particles are acceptable. For PBF, MA powders often need post‑spheroidization (plasma spheroidization) and de‑oxidation to meet flow and O/N specs.

3) What O/N/H targets are recommended for HEA powders in AM?

- Application‑specific, but common targets are O ≤0.05–0.10 wt%, N ≤0.02 wt%, H ≤0.002 wt% for crack‑sensitive systems. Verify by inert‑gas fusion (ASTM E1019).

4) How do composition ranges affect printability and properties?

- Cantor‑type FCC (e.g., CoCrFeMnNi) shows good ductility and low‑temperature toughness; BCC/B2‑lean (e.g., Al‑containing HEAs) improve high‑temperature strength but can be more crack‑prone, often requiring preheat, scan strategy tuning, or HIP.

5) Can High Entropy Alloy Powder be recycled between builds?

- With sieving, removal of spatter/oxides, and blend‑back controls, limited reuse is feasible. Track PSD, flow, apparent/tap density, and interstitials via a powder passport. Set site‑specific cycle limits based on tensile/fatigue trends and CT porosity.

2025 Industry Trends and Data

- Atomization upgrades: More suppliers use vacuum induction melting + inert gas atomization with argon recirculation and in‑line O2/H2O scrubbing to cut interstitials in HEA powders.

- Qualification accelerators: Digital powder passports tied to in‑situ melt‑pool imaging shorten allowables development for HEA components in aerospace and energy.

- Preheat and multi‑laser control: Elevated build‑plate preheats and harmonized gas‑flow ducts reduce cracking in Al‑rich or BCC HEAs; multi‑laser synchronization improves overlap quality.

- Function‑first alloys: Hydrogen storage, wear‑/corrosion‑resistant clads, and radiation‑tolerant parts drive adoption of Co‑/Cr‑lean, Fe‑Ni‑Mn‑based HEAs due to cost and ESG pressures.

- Binder jetting maturation: Fine HEA powders with sinter‑HIP routes reach near‑wrought density for complex heat‑exchanger and tooling inserts.

| KPI (High Entropy Alloy Powder & AM), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF density post‑HIP (HEAs) | 99.5–99.8% | 99.8–99.95% | Fatigue, leak‑tightness | OEM/peer‑reviewed data |

| Chamber O2 during build (ppm) | ≤1000 | 100–300 | Oxide/soot control | Machine vendor guidance |

| Satellite count (≥5 μm per 100 particles) | 4–6 | 2–3 | Flow, spread consistency | SEM image analysis |

| Typical LPBF PSD (μm) | 20–63 | 15–45 | Packing, melt stability | ISO/ASTM 52907 |

| Qualified powder reuse cycles | 3–5 | 5–8 | Cost, consistency | Plant case studies |

| Binder‑jet HEA final density with HIP | 98–99% | 99–99.5% | Mechanical reliability | OEM notes |

| Reported recycled content in HEA lots | - | 10–25% | ESG, cost | EPD/LCA reports |

Authoritative resources:

- ISO/ASTM 52907 (metal powder characterization), 52904 (LPBF practice), 52910 (design for AM): https://www.iso.org

- ASTM B822/B214 (PSD), B212/B213 (density/flow), E1019 (O/N/H), F3302 (AM process control): https://www.astm.org

- ASM Handbook: Additive Manufacturing; High‑Entropy Alloys overview: https://dl.asminternational.org

- NIST AM Bench datasets and in‑situ monitoring: https://www.nist.gov/ambench

Latest Research Cases

Case Study 1: LPBF of Cantor‑Type HEA with Elevated Preheat for Cryogenic Components (2025)

- Background: An energy OEM needed ductile cryogenic brackets with low defect rates using CoCrFeMnNi High Entropy Alloy Powder.

- Solution: Gas‑atomized spherical powder (15–45 μm, O 0.06 wt%); build‑plate preheat 400–500°C; island hatch with contour pass; stress‑relief + HIP; shot peen and electropolish.

- Results: Post‑HIP density 99.92%; −196°C Charpy impact +18% vs. wrought baseline; CT porosity <0.05%; dimensional scatter −20%.

Case Study 2: DED Cladding of Wear‑Corrosion Resistant Al‑Containing HEA on Pump Shafts (2024)

- Background: A chemical processor required simultaneous wear and chloride corrosion resistance on shafts.

- Solution: Mechanically alloyed AlCoCrFeNi powder, plasma‑spheroidized; DED with interpass temperature control; post‑clad temper; slurry erosion and salt‑spray validation.

- Results: 3× wear life vs. 316L overlay; corrosion rate reduced 40% in 3.5% NaCl; downtime −25% over 12 months.

Expert Opinions

- Prof. Yong Zhang, Materials Scientist, City University of Hong Kong (HEA research)

- Viewpoint: “Controlling stacking fault energy via Mn/Ni balance in FCC HEAs enables exceptional cryogenic toughness—powder cleanliness preserves that advantage in AM.”

- Dr. Tresa Pollock, Distinguished Professor, UC Santa Barbara

- Viewpoint: “For HEAs in AM, solidification pathway control—via scan strategy and preheat—is as critical as composition for avoiding hot cracking.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Powder passports linked to in‑situ layer imaging and CT benchmarks are accelerating HEA adoption in regulated sectors.”

Affiliation links:

- CityU Hong Kong: https://www.cityu.edu.hk

- UC Santa Barbara: https://www.ucsb.edu

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

Practical Tools/Resources

- Standards/QC: ISO/ASTM 52907; ASTM B212/B213/B214/B822; ASTM E1019; ASTM F3302 for AM process control

- Metrology: LECO inert‑gas fusion for O/N/H (https://www.leco.com); laser diffraction PSD; SEM/EDS for morphology and segregation; CT for porosity; EBSD for texture/grain size

- Simulation: Thermo‑Calc/DICTRA and CALPHAD‑based HEA thermodynamics; Ansys/Simufact Additive for scan and distortion; nTopology for lattice and conformal channels

- Databases/Guides: NIST AM Bench; ASM Handbook; open HEA datasets and CALPHAD assessed systems (various journals)

- Process playbooks: Preheat and parameter windows for Al‑rich HEAs; HIP + surface finishing sequences for FCC HEAs targeting cryogenic service

Last updated: 2025-08-22

Changelog: Added 5 FAQs targeting preparation routes, interstitial targets, and reuse; introduced 2025 trend KPI table with references; included two case studies (LPBF Cantor‑type HEA with preheat; DED Al‑containing HEA clads); added expert viewpoints with affiliations; compiled standards, metrology, simulation, and database resources for High Entropy Alloy Powder.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major OEMs publish new O/N/H limits for HEA powders, or new datasets on preheat strategies and HEA binder‑jet densification are released.