Parmi les technologies d'impression 3D, Technologie SEBM (fusion sélective par faisceau d'électrons) permet des vitesses de balayage rapides, sans pollution, et un taux d'utilisation élevé. Poudres métalliques sphériques sont la clé de l'application de la technologie SEBM. En ce qui concerne la préparation de poudres métalliques sphériques, la technologie PREP (système d'électrodes rotatives à plasma) permet d'obtenir la bonne poudre sphérique et peu creuse requise par la technologie SEBM. Par conséquent, dans cet article, nous examinerons l'application et les caractéristiques des poudres métalliques sphériques fabriquées à l'aide de la technologie PREP pour les applications suivantes Impression 3D.

La technologie SEBM est une méthode importante pour Fabrication additive avec une utilisation élevée de l'énergie, une vitesse de balayage rapide, un environnement sous vide non polluant et une efficacité de moulage élevée par rapport à d'autres technologies. Il s'agit d'une méthode efficace pour la formation rapide d'aciers inoxydables à haute résistance, d'alliages de titane et d'alliages à haute température. C'est pourquoi cette technologie a été fortement encouragée par les experts de la fabrication additive ces dernières années.

Les poudres métalliques sphériques sont la matière première clé pour l'application de la technologie SEBM.

qui nécessite une sphéricité élevée, une bonne fluidité, une faible teneur en impuretés, une densité apparente et une densité vibratoire élevées, une poudre peu creuse et une concentration granulométrique de 45-106μm.

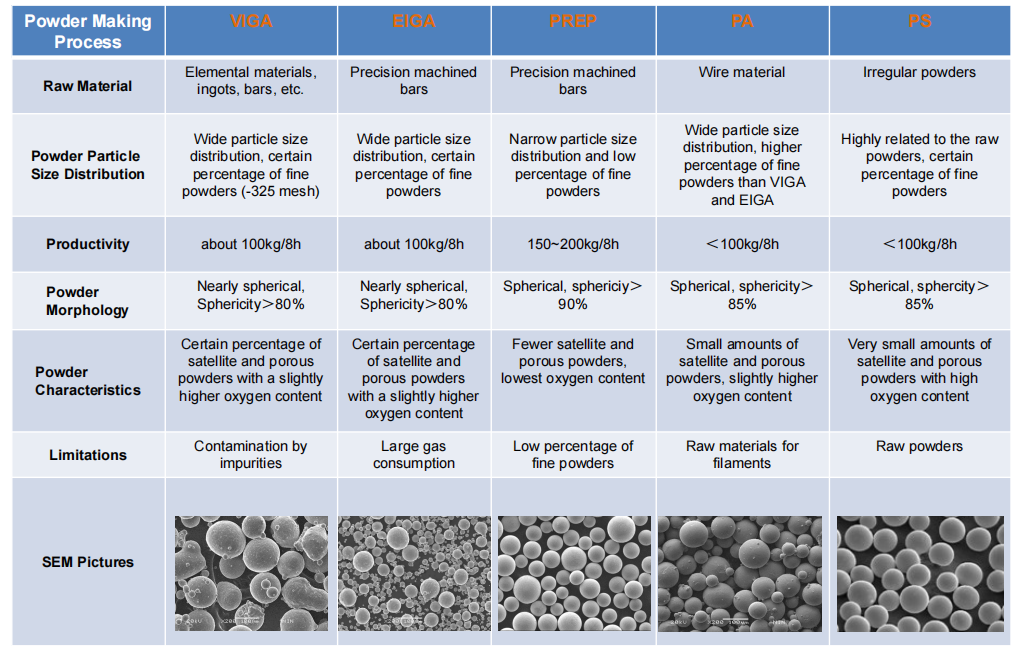

Les méthodes de préparation des poudres métalliques sont l'atomisation à l'eau (WA), l'atomisation au gaz (GA), l'atomisation au plasma (PA), le processus d'électrode rotative à plasma (PREP), l'hydrure-dihydrure (HDH), etc. Chaque méthode de préparation des poudres possède ses propres caractéristiques et avantages. Toutefois, comparées aux poudres produites par ces procédés, les poudres produites par l'usine PREP répondent mieux aux exigences de la technologie SEBM en matière de poudres sphériques métalliques.

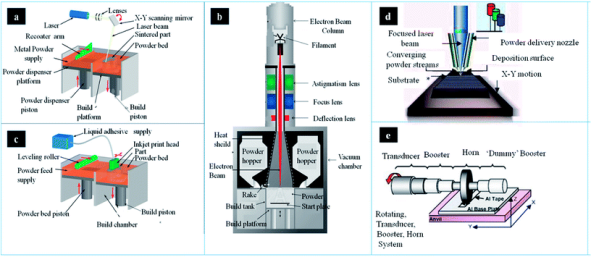

Le principe du formage SEBM est le suivant : le modèle CAO 3D de la pièce est découpé en tranches et en couches et les données discrètes qui en résultent sont introduites dans le système de formage. Un processus de préchauffage est effectué dans le système de formage, ce qui réduit le gradient de température entre les couches de poudre, réduisant ainsi les contraintes résiduelles dans la pièce et la déformation de la pièce formée. Après le processus de préchauffage, le faisceau d'électrons scanne et fait fondre sélectivement la poudre pré-couchée sur la table sur la base des données CAO pour chaque section transversale de la pièce.

La poudre non fondue reste libre et peut être utilisée comme support. Une fois qu'une couche a été usinée, la table est abaissée d'une épaisseur de couche, et la couche suivante est posée et fondue, tandis que la nouvelle couche est fusionnée à la précédente. Le processus est répété jusqu'à ce que la pièce soit terminée, la pièce est retirée de la boîte à vide et la poudre libre est soufflée à l'aide d'un gaz à haute pression provenant du système de récupération des poudres (PRS) pour obtenir une pièce en 3D. Tout au long du processus de formage, la pièce formée reste dans le lit de poudre et subit un traitement thermique de suivi de forme, équivalent à un traitement thermique de recuit ultérieur, qui peut réduire considérablement les contraintes résiduelles à l'intérieur de la pièce.

Les poudres métalliques sphériques jouent un rôle essentiel dans le SEBM. Les indicateurs permettant d'évaluer la qualité de la poudre se situent généralement dans les domaines suivants.

La distribution de la taille des particules d'une poudre sphérique est l'un des indicateurs clés de l'échantillon final formé.

La taille des particules correspond à la taille de la poudre. La distribution de la taille des particules fait référence au pourcentage du volume des différentes tailles de poudre dans une certaine plage. La technologie SEBM nécessite généralement une distribution concentrée de la taille des particules et une plage de taille de 45 à 106 μm.

La composition chimique est le deuxième indicateur important de la qualité de la poudre. Il s'agit du pourcentage de divers éléments dans la poudre. La teneur en oxygène, en azote, etc. est généralement un facteur important pour mesurer la qualité d'une poudre.

La sphéricité est le troisième indicateur le plus important de la qualité de la poudre, et les machines PREP atteignent généralement une sphéricité supérieure à 90 %, un chiffre bien plus élevé que celui des poudres produites avec les technologies VIGA, EIGA, PA et PS.

La fluidité d'une poudre est exprimée en termes de temps nécessaire pour qu'une quantité de poudre s'écoule à travers un entonnoir standard d'une ouverture définie. La fluidité est liée à la sphéricité : plus la sphéricité est grande, plus la fluidité est élevée et plus il est facile de contrôler l'étalement de la poudre pendant le processus d'impression. Par conséquent, les poudres sphériques présentent plus d'avantages dans ce processus que les autres formes.

La densité apparente est le volume de poudre mesuré après avoir été rempli librement dans un récipient standard. La densité vibratoire est la masse par unité de volume mesurée après que la poudre contenue dans le récipient a été soumise à des vibrations dans les conditions spécifiées. Plus la densité apparente et la densité de vibration de la poudre sont élevées, plus les vides entre les poudres sont réduits et plus les densités des pièces formées sont élevées. L'influence de la densité apparente et de la densité de vibration de la poudre est la taille des particules de poudre.

La méthode d'atomisation par électrode rotative à plasma utilise une électrode ou une torche à plasma comme source de chaleur et une barre de métal ou d'alliage comme électrode autoconsommatrice. La barre est mise en rotation à grande vitesse et le flux de métal en fusion sur sa face frontale est projeté par la force centrifuge et rapidement refroidi dans un gaz inerte pour former une poudre métallique. Cette méthode peut être utilisée pour produire des alliages de titane, des alliages à haute température à base de nickel, des alliages à haute température à base de cobalt, de l'acier inoxydable et des poudres de métaux réfractaires. La sphéricité de la poudre sphérique préparée à l'aide de cette technique est supérieure à 90 %.

Nous avons décrit ci-dessus certaines des caractéristiques et des applications des poudres sphériques fabriquées avec l'équipement PREP dans le cadre de la technologie SEBM pour l'impression 3D. Nous analyserons à nouveau l'application et les caractéristiques des poudres sphériques dans l'impression 3D dans un article ultérieur à travers les propriétés et les caractéristiques de qualités spécifiques de poudres sphériques.

Additional FAQs About Spherical Metallic Powder and PREP

1) Why is PREP preferred for SEBM feedstock?

- PREP produces highly spherical metallic powder with very low hollow/porous particles, low satellites, and low oxygen/nitrogen pickup, leading to superior flowability, consistent recoating, and higher density parts in SEBM’s vacuum, high-preheat environment.

2) What particle size distribution is ideal for SEBM?

- Typically 45–106 µm with a tight PSD. This range balances electron-beam absorption, thermal conduction, and stable spreading; PREP can be tuned to deliver concentrated cuts in this window.

3) How does PREP compare to gas/plasma atomization on impurities?

- PREP uses a solid bar feed in inert gas, minimizing melt exposure and splashing, which reduces oxide/nitride formation. Result: lower interstitials than many GA/PA routes, beneficial for titanium and superalloys.

4) Does PREP work for reactive and refractory alloys?

- Yes. PREP is widely used for Ti-6Al-4V, TiAl, Ni-based superalloys, CoCr, stainless steels, and refractory metals (e.g., Ta, Nb). The short melt residence time and inert environment help retain chemistry.

5) What in-coming QC should buyers require for PREP spherical metallic powder?

- Certificate of analysis with chemistry, O/N/H, PSD (sieve/laser), sphericity and morphology (SEM), Hall/Carney flow, apparent/tap density, satellite/void fraction (CT or metallography), and lot traceability to electrode/bar heat.

2025 Industry Trends for PREP Spherical Metallic Powder

- SEBM expansion beyond Ti alloys: More qualified parameter sets for Ni-base and CoCr in medical and aerospace.

- Larger PREP electrodes: Upsized bars improve yield of the 45–106 µm cut and reduce cost per kilogram.

- Inline analytics: On-machine pyrometry and off-gas sensors correlate with powder morphology for closed-loop control.

- Powder circularity: Vacuum de‑powdering and automated sieving extend reuse cycles while controlling O/N/H drift.

- Standards maturity: Wider adoption of ISO/ASTM 52907 for powder quality and SEBM-focused specs for PSD/sphericity.

2025 Market and Technical Snapshot (PREP Spherical Metallic Powder for SEBM)

| Metric (2025) | Valeur/plage | YoY Change | Notes/Source |

|---|---|---|---|

| Target PSD for SEBM | 45–106 µm | Stable | OEM SEBM guides |

| Typical sphericity (PREP) | ≥0.92–0.97 | Up slightly | Supplier SEM reports |

| Hollow particle content (PREP) | ≤0.5–1.0% by count | Down | CT-based QC adoption |

| Apparent density (Ti-6Al-4V PREP) | 2.6–3.0 g/cm³ | Stable | Datasheets |

| Flow (Hall, 50 g) | 12–18 s | Stable | Contrôle des processus |

| Validated reuse cycles (with QC) | 6–10 cycles | +2 cycles | O/N/H + sieving programs |

Indicative sources:

- ISO/ASTM 52907 (Metal powders for AM) and 52900 series: https://www.iso.org, https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov/ambench

- OEM SEBM technical notes and conference papers (medical/aero)

Latest Research Cases

Case Study 1: PREP Ti-6Al-4V Powder Improves SEBM Implant Yields (2025)

Background: A medical OEM sought to reduce porosity and scrap rates in lattice acetabular cups.

Solution: Switched from GA to PREP spherical metallic powder (45–106 µm, O ≤0.12 wt%); tightened sieving; implemented vacuum de‑powdering and O/N/H checks per reuse; tuned preheat and hatch.

Results: Relative density rose from 99.3% to 99.8%; CT-detected lack‑of‑fusion defects reduced by 60%; build-to-build dimensional Cpk improved from 1.3 to 1.8; powder spend -9% via 8 reuse cycles.

Case Study 2: SEBM Inconel 718 Ducts Using PREP Powder with Low Hollow Fraction (2024)

Background: Aerospace ducting required thin walls with minimal hot cracking and consistent flow.

Solution: Adopted PREP IN718 powder (hollow fraction ≤0.5%); elevated preheat schedule; contour-first scan; post-build HIP and aging.

Results: Zero through-wall porosity on CT; tensile properties met AMS 5662 equivalents; surface roughness Ra reduced 12% due to smoother recoating; yield improved by 8% across three builds.

Expert Opinions

- Dr. Christopher Williams, Director, DREAMS Lab, Virginia Tech

Key viewpoint: “For electron beam powder-bed processes, powder sphericity and a narrow 45–106 µm cut are paramount—PREP powders consistently deliver the flow and packing SEBM needs.” - Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Short melt history and inert conditions in PREP help preserve chemistry and minimize interstitials—critical for reactive alloys like titanium in vacuum builds.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Lot-to-lot consistency hinges on measurable metrics—CT for hollow fraction, O/N/H analytics, and PSD monitoring should be standard for spherical metallic powder qualification.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- ISO/ASTM 52907 (Metal powders), 52908 (Machine qualification), 52910 (Design for AM)

- https://www.iso.org | https://www.astm.org

- NIST AM resources on powder flow, density, and CT porosity methods

- https://www.nist.gov

- ASM Handbooks: Powder metallurgy; Materials characterization

- https://www.asminternational.org

- OEM SEBM knowledge bases and parameter guides (Arcam/GE Additive, etc.)

- Vendor technical libraries

- Software for PSD/flow analysis and QC (Malvern Mastersizer, Freeman FT4)

- Vendor application notes

Last updated: 2025-08-26

Changelog: Added 5 FAQs focused on PREP and SEBM; included 2025 trends with market/technical table; provided two recent case studies; compiled expert viewpoints; curated tools/resources for spherical metallic powder QC and SEBM

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update powder quality standards, OEMs release new SEBM parameter sets for PREP powders, or NIST publishes new CT-based hollow fraction benchmarks