Poudres métalliques pour l'impression 3D

Les poudres métalliques sont la matière première la plus importante pour l'impression 3D de pièces métalliques, et les propriétés des poudres sont l'un des facteurs les plus importants qui influent sur la qualité des produits d'impression 3D en métal. Les poudres d'un diamètre inférieur à 1 mm sont généralement considérées comme adaptées à l'impression 3D, mais les produits métalliques imprimés en 3D de haute qualité ont des exigences plus élevées en ce qui concerne la forme, la taille des particules et la pureté de la poudre. Les principaux types d'équipements d'impression 3D sont l'épandage de poudre, l'alimentation coaxiale en poudre et l'alimentation latérale en poudre, en fonction de la méthode de réapprovisionnement en poudre. La partie finale de l'impression 3D par alimentation latérale en poudre

La précision de la forme et des dimensions de la pièce finale est faible, l'énergie du laser ne peut pas être pleinement utilisée et le taux d'utilisation de la poudre est faible. Les deux principales méthodes de réapprovisionnement en poudre sont l'épandage de poudre et l'alimentation coaxiale en poudre.

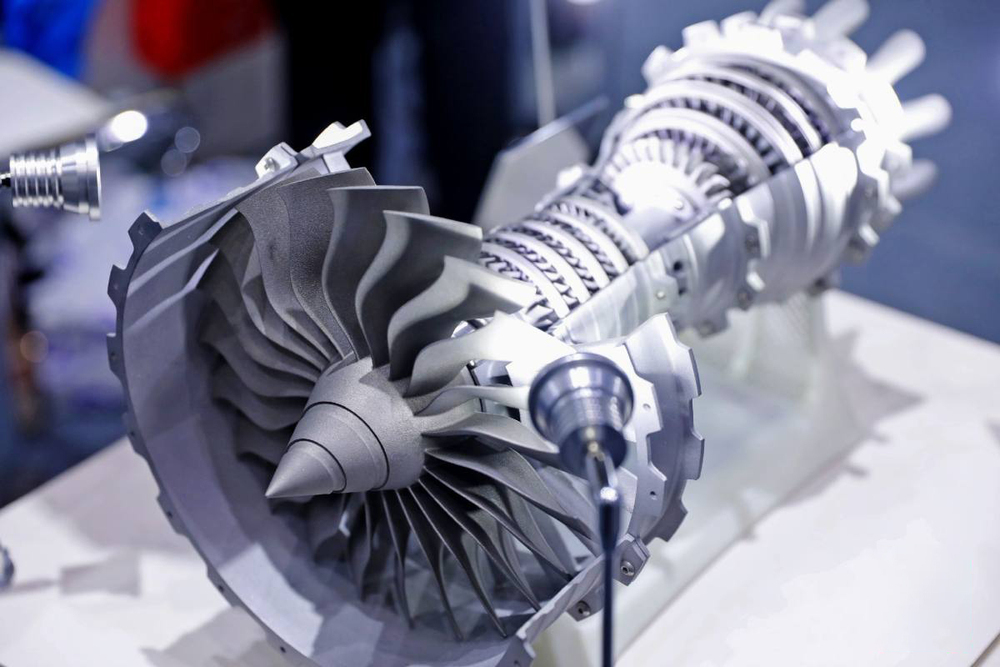

Contrairement à la technologie traditionnelle de fabrication de matériaux métalliques, avec ses équipements énormes, ses processus longs, sa consommation d'énergie élevée, sa pollution et sa faible utilisation des matériaux, l'impression 3D de métaux présente les avantages suivants : (1) utilisation globale élevée des matériaux ; (2) pas besoin d'ouvrir des moules, peu de processus de fabrication et un temps de cycle court ; (3) possibilité de fabriquer des pièces avec des structures complexes ; (4) conception libre en fonction des exigences en matière de propriétés mécaniques, sans prendre en compte les processus de fabrication. Ces dernières années, l'impression 3D de métaux s'est développée rapidement, GKN Aerospace fournissant à Airbus et Safran des tuyères de fusée Ariane 6 de 2,5 m de diamètre (SWAN), en traitant les composants structurels clés par soudage laser et processus de dépôt d'énergie laser, réduisant ainsi le nombre de composants de tuyères de 1,5 à 2,5 m de diamètre.

d'environ 1 000 à environ 100 pièces, réduisant ainsi les coûts de 40 % et les délais de livraison de 30 %. L'impression 3D de métaux est principalement utilisée pour la production rapide de modèles pour la conception industrielle et l'usinage de moules complexes, ainsi que pour la production de petits lots, de structures complexes, de composants métalliques de haute performance et de grande taille. L'impression 3D de métaux utilise de la poudre métallique comme matériau additif et des méthodes de formage rapide telles que la fusion sélective par laser (SLM), la fusion sélective par faisceau d'électrons (EBSM) ou le near net forming (LENS) pour transformer rapidement un modèle numérique informatisé en une pièce solide. Les pièces métalliques imprimées en 3D de haute qualité pour les applications aérospatiales, de défense, médicales, automobiles et électroniques doivent présenter une résistance élevée, une grande précision dimensionnelle, être étanches et légères. Moyens de contrôle de la qualité des procédés d'impression 3D de métaux Outre l'équipement d'impression, les propriétés de la poudre métallique, notamment la sphéricité et la propreté de la poudre, la distribution de la taille des particules, la qualité de l'impression, la qualité de l'eau et le poids.

La qualité de la poudre métallique, y compris la sphéricité et la propreté de la poudre, la distribution de la taille des particules, la teneur en oxygène, la fluidité et la densité de l'emballage en vrac, a également un impact significatif.

Indicateurs clés de performance des poudres métalliques pour l'impression 3D

(1) Pureté. Les inclusions de céramique peuvent réduire considérablement les performances de la pièce finale, et ces inclusions ont généralement un point de fusion élevé et sont difficiles à mettre en forme par frittage ; la poudre doit donc être exempte d'inclusions de céramique. La poudre doit donc être exempte d'inclusions céramiques. En outre, la teneur en oxygène et en azote doit être strictement contrôlée. La technologie actuelle de préparation des poudres pour l'impression 3D de métaux est principalement basée sur l'atomisation (y compris des techniques telles que l'aérosolisation et l'atomisation par électrode rotative), où la poudre a une grande surface spécifique et est facilement oxydable. Dans l'aérospatiale et d'autres applications spéciales, les exigences des clients pour cet indicateur sont plus strictes, comme la teneur en oxygène de la poudre d'alliage à haute température de 0,006 % ~ 0,018 %, la teneur en oxygène de la poudre d'alliage de titane de 0,007 % ~ 0,013 %, la teneur en oxygène de la poudre d'acier inoxydable de 0,010 % ~ 0,025 % (toutes les fractions de masse). Pour la poudre d'alliage de titane, l'azote, l'hydrogène et le titane à haute température formeront du TiN et du TiH2, réduisant la plasticité et la ténacité de l'alliage de titane. Par conséquent, le processus de préparation de la poudre doit faire l'objet d'un contrôle strict de l'atmosphère.

(2) Distribution de la taille des particules de poudre. Comme mentionné ci-dessus, différents équipements d'impression 3D et processus de formage nécessitent différentes distributions de taille de particules de poudre. À l'heure actuelle, la plage de taille des particules de poudre couramment utilisée pour l'impression 3D de métal est de 15-53 μm (poudre fine), 53-105 μm (poudre grossière), qui peut être assouplie à 105-150 μm (poudre grossière) dans certaines occasions [11]. L'impression 3D avec la sélection de la taille des particules de poudre métallique est principalement basée sur les différentes sources d'énergie des imprimantes à métaux, avec le laser comme source d'énergie de l'imprimante, en raison de son point de focalisation fin, plus facile à fondre Poudre fine, adaptée à l'utilisation de la poudre 15 ~ 53 μm comme consommables, méthode de réapprovisionnement en poudre pour la poudre de pose couche par couche ; au faisceau d'électrons comme source d'énergie de l'imprimante de type poudre de pose, point de focalisation légèrement grossier, plus adapté à la fusion de la poudre grossière, adapté à l'utilisation de 53 ~ 105 μm de poudre grossière comme principal ; pour l'imprimante de type alimentation coaxiale en poudre, peut utiliser la taille des particules de 105 ~ 150 μm de poudre comme consommables.

(3) Morphologie de la poudre. La morphologie de la poudre et la méthode de préparation de la poudre sont étroitement liées ; généralement, à partir du gaz métallique ou du liquide fondu transformé en poudre, la forme des particules de poudre tend à être sphérique ; à partir de l'état solide transformé en poudre, les particules de poudre ont une forme plus irrégulière ; et par la méthode de préparation de la poudre par électrolyse en solution aqueuse, la poudre est la plus dendritique. D'une manière générale, plus la sphéricité est élevée, meilleure est la fluidité des particules de poudre.

Poudres métalliques pour l'impression 3D exigent une sphéricité de 98 % ou plus, ce qui facilite l'étalement et l'alimentation de la poudre pendant l'impression. Les méthodes d'aérosolisation et d'électrodes rotatives sont les principales méthodes de préparation de poudres métalliques de haute qualité pour l'impression 3D.

- Fluidité de la poudre et densité de l'emballage en vrac. La fluidité de la poudre affecte directement l'uniformité de l'étalement de la poudre et la stabilité du processus d'alimentation en poudre dans le processus d'impression. (4) Fluidité de la poudre et densité apparente. La fluidité est liée à la morphologie de la poudre, à la distribution de la taille des particules et à la densité apparente. Plus les particules de poudre sont grosses, plus la distribution des tailles de particules et la densité de la poudre sont importantes. Plus les particules de poudre sont grosses, plus la forme des particules est régulière et plus la proportion de poudre très fine dans la composition granulométrique est faible, meilleure est la mobilité. Particules La densité reste la même, la densité relative augmente et la mobilité de la poudre augmente. Particules L'adsorption d'eau, de gaz, etc. sur la surface réduit la fluidité de la poudre. La densité d'emballage en vrac est une unité de volume de poudre lorsque l'échantillon de poudre remplit naturellement le récipient spécifié. La masse de la poudre. En général, plus la taille de la poudre est grossière, plus la densité apparente est élevée. Plus la poudre est grossière, plus la densité apparente est élevée. L'effet de la densité apparente sur la densité du produit d'impression métallique final n'est pas concluant. Il n'existe pas de preuve concluante de l'effet de la densité apparente sur la densité du produit d'impression métallique final, mais une augmentation de la densité apparente améliore l'écoulement de la poudre.

L'impression 3D est une technologie émergente de fabrication de matériaux qui s'est développée rapidement ces dernières années, car elle convient à une large gamme de matériaux et offre un large éventail d'applications et des taux de matérialisation élevés.

Les poudres métalliques sont un consommable important pour l'impression 3D de métaux, dont les AA et les Méthodes de la PREP ont été appliquées avec succès dans l'industrie aérospatiale. Les méthodes AA et PREP ont été appliquées avec succès dans l'industrie aérospatiale. Cependant, les poudres métalliques pour l'impression 3D doivent être La taille de la poudre doit être petite, avec une distribution granulométrique étroite, une sphéricité élevée, une faible teneur en oxygène L'utilisation de poudres métalliques pour l'impression 3D est clairement un défi majeur. Il est clair que la méthode PREP est meilleure que la méthode AA traditionnelle (VIGA) pour l'application des poudres métalliques à l'impression 3D. La méthode PREP est nettement plus avantageuse que la méthode AA traditionnelle (méthode VIGA) pour la préparation de composants métalliques imprimés en 3D de haute qualité, et elle est désormais largement utilisée dans les machines d'impression 3D à alimentation coaxiale. La méthode PREP a été largement utilisée dans les machines d'impression 3D à alimentation coaxiale. La méthode PREP a été largement utilisée dans les machines d'impression 3D à alimentation coaxiale en raison de sa capacité à produire des poudres sphériques ultrafines (taille des particules jusqu'à 50 μm). (taille des particules jusqu'à 50 μm) et la production relativement faible L'utilisation de PREP dans les équipements d'impression 3D par épandage de poudre est relativement faible en raison de son faible rendement et de sa productivité relativement faible. Par conséquent, il est urgent d'optimiser le processus et de développer une nouvelle génération de technologie et d'équipement de poudre atomisée par électrode rotative à plasma pour améliorer davantage le rendement des poudres métalliques sphériques ultrafines Le développement d'une nouvelle génération de technologie et d'équipement d'atomisation par électrode rotative à plasma est donc urgent pour améliorer davantage le rendement des poudres métalliques sphériques ultrafines et pour atteindre La technologie et l'équipement amélioreront davantage le rendement des poudres métalliques sphériques ultrafines et réaliseront la production continue de poudres métalliques sphériques ultrafines de haute qualité, telles que les alliages à base de nickel, alliages à base de nickel, de cobalt et de titane en grandes quantités, et ainsi

La méthode PREP peut être utilisée pour améliorer la rentabilité des poudres métalliques et les adapter à différents types d'équipements d'impression 3D, ce qui permettra de généraliser son utilisation dans l'impression 3D.

Frequently Asked Questions (FAQ)

1) What powder specs matter most for aerospace-grade Metal Powder Additive Manufacturing?

- Tight particle-size distribution (LPBF: typically 15–45 μm), high sphericity (>98% where possible), low satellites, low O/N/H (per alloy-specific limits), and consistent flowability and apparent/tap density per ISO/ASTM 52907.

2) How do PREP and gas atomization compare for aerospace parts?

- PREP (plasma rotating electrode) yields ultra-clean, highly spherical powders with low inclusions—ideal for critical LPBF/DED builds but with lower yield and higher cost. Gas atomization (VIGA/EIGA) provides scale and cost efficiency with excellent sphericity; EIGA reduces contamination via crucible-free melting.

3) What storage and handling practices minimize oxygen pickup and variability?

- Use sealed inert containers, maintain RH <10% and O2 <0.1% during handling, inert-glovebox or closed-loop powder stations, track reuse cycles, and test O/N/H, PSD, and Hall/Carney flow each cycle.

4) How many reuse cycles are acceptable in aerospace production?

- With closed-loop inert handling and sieving, 6–10 cycles are common before blending with 20–50% virgin powder. Qualification plans should define limits tied to oxygen increase and PSD shifts.

5) Which AM process should I choose for large aerospace structures vs intricate features?

- LPBF for fine, high-accuracy lattice and thin-wall features; EBM for larger, coarser titanium builds with lower residual stress; DED/LENS for large near-net structures and repairs; Binder Jetting for high-throughput small/medium components followed by sintering and HIP.

2025 Industry Trends in 3D Printing Metal Powders for Aerospace

- Multi-laser LPBF at scale: 8–12 laser platforms with synchronized stitching deliver 20–35% throughput gains while maintaining >99.7% relative density.

- AI in-situ control: Coaxial melt pool sensing with real-time parameter modulation reduces lack-of-fusion and improves fatigue scatter bands.

- Powder circularity: Closed-loop inert reconditioning extends reuse to 8–12 cycles with minimal chemistry drift; digital material passports improve traceability.

- Titanium and Ni-superalloy focus: Expanded PREP/EIGA capacity for Ti-6Al-4V, Ti-6242, Inconel 718/625 to meet flight-rate demand.

- Standardization: Faster qualification using ISO/ASTM 52907 + ASTM process routes; more OEM-shared parameter sets for cross-machine transfer.

2025 Performance and Supply Snapshot

| KPI (Aerospace AM Powders) | 2023 Baseline | 2025 Status | Notes/Source |

|---|---|---|---|

| LPBF throughput gain | - | +20–35% | Multi-laser sync; higher scan speeds. OEM app notes |

| Relative density (LPBF Ti/Ni) | 99.5–99.8% | 99.6–99.9% | AI-assisted control; HIP optional. Peer-reviewed studies |

| Oxygen content AM-grade (wt%) | 0.03–0.08 | 0.02–0.06 | Closed-loop handling; ISO/ASTM 52907 |

| Typical reuse cycles (pre-blend) | 3–6 | 6–10 | Inert reconditioning; ASTM AM CoE |

| Powder price trend (Ti/Ni, USD/kg) | rising | stable to slight down | Added atomizer capacity. Wohlers 2025 |

| Argon use per kg powder (GA) | - | −25–40% | Argon reclamation systems. Plant reports |

| CT-detected lack-of-fusion in QA | medium | lower | In-situ feedback + parameter libraries. NIST/AM-Bench |

Key references:

- ISO/ASTM 52907:2023 (powder characterization) https://www.iso.org/standard/78974.html

- ASTM AM CoE process qualification resources https://amcoe.astm.org/

- NIST AM-Bench datasets and validation studies https://www.nist.gov/ambench

- Wohlers Report 2025 market insights https://wohlersassociates.com/

Latest Research Cases

Case Study 1: Multi‑Laser LPBF of Ti‑6Al‑4V Brackets with AI In‑Situ Control (2025)

Background: An aerospace supplier scaling Ti‑6Al‑4V LPBF on a 12‑laser system observed stitch-line porosity and variable fatigue life.

Solution: Implemented coaxial melt pool sensing with AI-driven power/speed modulation and adaptive contour remelting; tightened powder QA (PSD 20–40 μm, O ≤ 0.12 wt% for Ti) and controlled reuse with 30% virgin blending.

Results: Porosity dropped from 0.42% to 0.11%; HCF life (R=0.1) median +28%; first‑pass yield +19%; stable properties through 8 reuse cycles confirmed by CT and O/N/H testing per ISO/ASTM 52907.

Case Study 2: EIGA 718 vs GA 718 Powders for Turbine Vane LPBF + HIP (2024)

Background: An engine OEM compared EIGA and GA Inconel 718 powders for vanes requiring excellent crack tolerance.

Solution: Parallel builds with identical scan strategies; HIP and solution aging; inclusion analysis by SEM/EDS; LCF/HCF testing.

Results: Both exceeded 99.8% density post‑HIP; EIGA batches showed ~12% fewer inclusions and slightly improved LCF; GA offered ~10% lower powder cost and better availability. Decision: EIGA for life‑limited hot‑section parts; GA for non‑critical hardware.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Viewpoint: “For aerospace LPBF, rigorous powder characterization—oxygen, flow, PSD per ISO/ASTM 52907—has greater impact on part reliability than marginal increases in laser power.” Source: NIST AM workshops https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Viewpoint: “Synchronization of multi‑laser strategies is essential to avoid stitch defects and preserve isotropy and fatigue strength in flight hardware.” Source: AM conference proceedings https://www.utwente.nl/ - Dr. Anushree Chatterjee, Director, ASTM International Additive Manufacturing Center of Excellence

Viewpoint: “2025 round‑robin datasets are compressing powder and process qualification timelines, enabling faster cross‑platform parameter adoption for aerospace alloys.” Source: ASTM AM CoE https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Powder characterization for AM (requirements and test methods)

https://www.iso.org/standard/78974.html - ASTM AM CoE: Standards, qualification guides, round‑robin data

https://amcoe.astm.org/ - NIST AM‑Bench: Public datasets for validating LPBF/EBM models

https://www.nist.gov/ambench - Senvol Database: Machines, materials (3D printing metal powders), and specs

https://senvol.com/database - HSE ATEX/DSEAR safety guidance for metal powder handling

https://www.hse.gov.uk/fireandexplosion/atex.htm - Open-source tools: pySLM (scan strategy optimization), AdditiveFOAM (thermal/porosity simulation), Thermo‑Calc (CALPHAD for alloy design), pyAM utilities

Last updated: 2025-08-27

Changelog: Added FAQs tailored to aerospace powder requirements, 2025 trends with KPI table and sources, two recent aerospace-focused case studies, expert opinions, and practical tools/resources.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major OEM multi‑laser parameter releases, or supply/cost shifts for Ti/Ni aerospace powders.