Les moteurs utilisés dans des applications à fortes contraintes sont soumis à des conditions extrêmes, ce qui nécessite des matériaux avancés capables de résister à des exigences aussi rigoureuses. Le développement de ces matériaux, en particulier des poudres métalliques, est un facteur essentiel pour garantir la durabilité et l'efficacité des moteurs dans des secteurs tels que l'aérospatiale, la course automobile et la machinerie lourde. Cet article aborde les spécificités des applications moteur soumises à de fortes contraintesIl examine les principaux matériaux, leurs propriétés, leurs utilisations et les détails complexes qui les rendent adaptés à des environnements aussi difficiles.

Vue d'ensemble des applications des moteurs soumis à de fortes contraintes

Les applications de moteurs à fortes contraintes font référence à des scénarios dans lesquels les moteurs fonctionnent dans des conditions extrêmes, telles que des températures, des pressions et des contraintes mécaniques élevées. Ces conditions sont courantes dans des industries telles que l'aérospatiale, la course automobile et la machinerie lourde, où la fiabilité et les performances des moteurs sont primordiales.

Aspects clés :

- Conditions de fonctionnement extrêmes: Températures, pressions et contraintes mécaniques élevées.

- Exigences matérielles: Grande solidité, résistance à la température et durabilité.

- Industries: Aérospatiale, course automobile, machines lourdes et production d'énergie.

L'utilisation de poudres métalliques dans ces applications est essentielle. Ces matériaux sont conçus pour offrir les propriétés nécessaires pour résister à ces conditions extrêmes, garantissant ainsi la longévité et la fiabilité des moteurs.

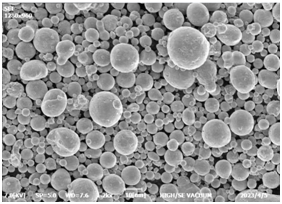

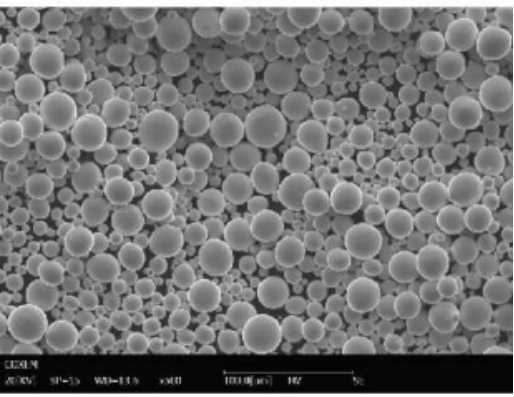

Types de poudres métalliques pour les applications de moteurs à fortes contraintes

Poudres métalliques utilisées dans applications moteur soumises à de fortes contraintes sont spécifiquement conçus pour répondre aux exigences rigoureuses de ces environnements. Vous trouverez ci-dessous dix modèles de poudres métalliques remarquables, chacun ayant une composition et des propriétés uniques.

| Modèle de poudre métallique | Composition | Propriétés | Applications |

|---|---|---|---|

| Inconel 718 | Alliage nickel-chrome-fer | Haute résistance, résistance à la corrosion, excellente soudabilité | Moteurs aérospatiaux, turbines à gaz |

| Hastelloy X | Alliage nickel-chrome-fer-molybdène | Résistance aux températures élevées, résistance à l'oxydation | Moteurs à réaction, turbines à gaz |

| Carbure de tungstène | Tungstène et carbone | Extrêmement dur, point de fusion élevé, résistance à l'usure | Outils de coupe, pièces résistantes à l'usure |

| Stellite 6 | Alliage de cobalt et de chrome | Résistance élevée à l'usure et à la corrosion | Sièges de soupape, bagues |

| Molybdène TZM | Alliage molybdène-titanium-zirconium | Haute résistance aux températures élevées, résistance au fluage | Buses de fusée, pièces de four |

| Acier maraging | Alliage fer-nickel | Haute résistance à la traction, ténacité, facilité d'usinage | Composants aérospatiaux, outillage |

| Aluminium 7075 | Alliage aluminium-zinc-magnésium-cuivre | Haute résistance, bonne résistance à la fatigue | Structures d'aéronefs, composants soumis à des contraintes élevées |

| Aluminure de titane | Titane et aluminium | Rapport résistance/poids élevé, résistance à l'oxydation | Aubes de turbines, composants aérospatiaux |

| Nimonic 90 | Alliage nickel-chrome-cobalt | Résistance élevée au fluage, excellentes propriétés thermiques | Aubes de turbines, composants de la section chaude |

| René 41 | Alliage nickel-chrome | Résistance aux températures élevées, résistance à l'oxydation | Turbines à gaz, moteurs aérospatiaux |

Description détaillée des poudres métalliques

- Inconel 718: Connu pour son incroyable résistance à la traction et aux environnements extrêmes, l'Inconel 718 est un superalliage à base de nickel qui excelle dans les conditions de haute température et de haute pression. Son excellente soudabilité en fait un choix privilégié pour les applications aérospatiales.

- Hastelloy X: Cet alliage est réputé pour ses performances dans les environnements à haute température. Il offre une résistance exceptionnelle à l'oxydation et conserve sa solidité même à des températures élevées, ce qui le rend idéal pour les moteurs à réaction et les turbines à gaz.

- Carbure de tungstène: Combinant le tungstène et le carbone, ce matériau est l'une des substances les plus dures connues. Il est principalement utilisé dans des applications nécessitant une résistance extrême à l'usure et une capacité à supporter des températures élevées, comme les outils de coupe et les pièces résistantes à l'usure.

- Stellite 6: Alliage de cobalt et de chrome, le Stellite 6 est utilisé dans les applications où une résistance élevée à l'usure et à la corrosion est cruciale. On le trouve couramment dans les sièges de soupapes, les bagues et d'autres composants exposés à des conditions difficiles.

- Molybdène TZM: Cet alliage, qui contient du titane et du zirconium, offre une grande solidité à des températures élevées et une excellente résistance au fluage. Il est utilisé dans des environnements à haute température tels que les tuyères de fusées et les pièces de fours.

- Acier maraging: Connu pour sa résistance à la traction et sa ténacité très élevées, l'acier maraging est un matériau essentiel dans l'industrie aérospatiale. Sa capacité à être facilement usiné tout en conservant sa résistance le rend précieux pour l'outillage et les composants aérospatiaux.

- Aluminium 7075: Cet alliage d'aluminium est apprécié pour sa grande solidité et sa bonne résistance à la fatigue. Il est largement utilisé dans les structures aérospatiales et dans d'autres applications soumises à des contraintes élevées où les matériaux légers sont utiles.

- Aluminure de titane: Offrant un rapport résistance/poids élevé et une excellente résistance à l'oxydation, l'aluminure de titane est un choix de premier ordre pour les pales de turbines et autres composants aérospatiaux fonctionnant dans des conditions extrêmes.

- Nimonic 90: Cet alliage de nickel-chrome-cobalt offre une grande résistance au fluage et d'excellentes propriétés thermiques. Il est couramment utilisé dans les aubes de turbines et autres composants de la partie chaude des moteurs.

- René 41: Connu pour sa résistance aux températures élevées et à l'oxydation, le Rene 41 est utilisé dans les turbines à gaz et les moteurs aérospatiaux. Sa capacité à maintenir l'intégrité structurelle dans des conditions sévères le rend inestimable dans ces applications.

Propriétés et caractéristiques des matériaux pour moteurs soumis à de fortes contraintes

Les matériaux utilisés dans les applications de moteurs soumis à de fortes contraintes doivent présenter des propriétés spécifiques pour pouvoir fonctionner dans des conditions extrêmes. Le tableau ci-dessous présente les propriétés et caractéristiques critiques de ces matériaux.

| Matériau | La force | Résistance à la température | Résistance à la corrosion | Résistance à l'usure | Usinabilité |

|---|---|---|---|---|---|

| Inconel 718 | Haut | Jusqu'à 700°C | Excellent | Modéré | Bon |

| Hastelloy X | Haut | Jusqu'à 1200°C | Excellent | Modéré | Modéré |

| Carbure de tungstène | Très élevé | Jusqu'à 1000°C | Bon | Excellent | Pauvre |

| Stellite 6 | Haut | Jusqu'à 980°C | Excellent | Excellent | Pauvre |

| Molybdène TZM | Haut | Jusqu'à 1400°C | Bon | Bon | Modéré |

| Acier maraging | Très élevé | Jusqu'à 480°C | Modéré | Bon | Excellent |

| Aluminium 7075 | Haut | Jusqu'à 120°C | Modéré | Bon | Excellent |

| Aluminure de titane | Haut | Jusqu'à 800°C | Excellent | Bon | Modéré |

| Nimonic 90 | Haut | Jusqu'à 920°C | Excellent | Bon | Modéré |

| René 41 | Très élevé | Jusqu'à 980°C | Excellent | Bon | Pauvre |

Caractéristiques des matériaux pour moteurs soumis à de fortes contraintes

- La force: Essentiel pour supporter les contraintes et les charges mécaniques sans déformation.

- Résistance à la température: Capacité à conserver les propriétés et l'intégrité structurelle à des températures élevées.

- Résistance à la corrosion: Crucial pour les matériaux exposés à des environnements difficiles et à des substances corrosives.

- Résistance à l'usure: Important pour les composants soumis à des conditions de frottement et d'abrasion.

- Usinabilité: Affecte la facilité de fabrication et de mise en forme du matériau dans les composants souhaités.

Applications des matériaux pour moteurs soumis à des contraintes élevées

Les propriétés uniques de ces poudres métalliques leur permettent d'être utilisées dans divers domaines. applications moteur soumises à de fortes contraintes. Le tableau ci-dessous présente quelques applications courantes.

| application | Matériaux Used | Raison de l'utilisation |

|---|---|---|

| Moteurs aérospatiaux | Inconel 718, Hastelloy X, Nimonic 90 | Haute résistance, résistance à la température, résistance à la corrosion |

| Turbines à gaz | Inconel 718, Hastelloy X, Rene 41 | Résistance aux températures élevées, résistance à l'oxydation |

| Buses de fusée | Molybdène TZM, carbure de tungstène | Résistance aux températures élevées, résistance à l'usure |

| Sièges de soupape | Stellite 6, acier maraging | Résistance à l'usure, résistance à la corrosion |

| Outils de coupe | Carbure de tungstène, Stellite 6 | Dureté extrême, résistance à l'usure |

| Structures d'aéronefs | Aluminium 7075, aluminure de titane | Rapport résistance/poids élevé, résistance à la fatigue |

| Aubes de turbine | Aluminure de titane, Nimonic 90 | Haute résistance, résistance à l'oxydation |

| Machines lourdes | Acier maraging, aluminium 7075 | Haute résistance à la traction, bonne usinabilité |

Spécifications, tailles, qualités et normes

Les différentes applications nécessitent des matériaux qui répondent à des normes et à des grades spécifiques afin de garantir la qualité et les performances. Le tableau ci-dessous présente les spécifications et les normes de certains de ces matériaux.

| Matériau | Spécifications | Tailles disponibles | Notes | Normes |

|---|---|---|---|---|

| Inconel 718 | ASTM B637 | Tiges, feuilles, barres | 718 | ASTM, ASME, AMS |

| Hastelloy X | ASTM B572 | Tôles, barres, pièces forgées | X | ASTM, ASME, AMS |

| Carbure de tungstène | ISO 9001:2015 | Poudre, barres, feuilles | WC, WC-Co | ISO, ASTM |

| Stellite 6 | ASTM F75 | Barres, feuilles, tiges | 6 | ASTM, AMS |

| Molybdène TZM | ASTM B386 | Tiges, feuilles | TZM | ASTM, AMS |

| Acier maraging | ASTM A538 | Feuilles, barres, tiges | 18Ni (250, 300, 350) | ASTM, AMS, MIL-SPEC |

| Aluminium 7075 | ASTM B209 | Tôles, plaques, barres | 7075-T6, 7075-T651 | ASTM, AMS, QQ-A-250 |

| Aluminure de titane | ASTM B348 | Barres, tiges | Ti-6Al-4V, Ti-6Al-2Sn-4Zr-6Mo | ASTM, AMS, MIL-T-9047 |

| Nimonic 90 | BS HR1 | Barres, tiges, feuilles | 90 | BS, AMS, ASTM |

| René 41 | ASTM B166 | Feuilles, tiges, barres | René 41 | ASTM, AMS |

Fournisseurs et détails des prix

Il est essentiel de trouver des fournisseurs fiables et de comprendre les prix pour les industries qui utilisent des matériaux pour moteurs soumis à de fortes contraintes. Vous trouverez ci-dessous un tableau contenant des informations sur les fournisseurs et des estimations de prix.

| Matériau | Fournisseur | Prix par kg (USD) | Localisation |

|---|---|---|---|

| Inconel 718 | Métaux spéciaux | $60 – $80 | ÉTATS-UNIS |

| Hastelloy X | Haynes International | $100 – $120 | ÉTATS-UNIS |

| Carbure de tungstène | Tungstène et poudres à l'échelle mondiale | $90 – $110 | ÉTATS-UNIS |

| Stellite 6 | Kennametal | $150 – $180 | ÉTATS-UNIS |

| Molybdène TZM | H.C. Starck | $70 – $90 | Allemagne |

| Acier maraging | Technologie des charpentiers | $80 – $100 | ÉTATS-UNIS |

| Aluminium 7075 | Alcoa | $10 – $15 | ÉTATS-UNIS |

| Aluminure de titane | ATI | $100 – $130 | ÉTATS-UNIS |

| Nimonic 90 | Métaux spéciaux | $80 – $100 | ROYAUME-UNI |

| René 41 | Métaux spéciaux | $90 – $110 | ÉTATS-UNIS |

Comparaison des avantages et des inconvénients des matériaux pour moteurs soumis à de fortes contraintes

Il est essentiel de comprendre les avantages et les limites de chaque matériau pour prendre des décisions éclairées. Vous trouverez ci-dessous une comparaison des avantages et des inconvénients.

| Matériau | Avantages | Limites |

|---|---|---|

| Inconel 718 | Haute résistance, excellente soudabilité | Coûteux, difficile à usiner |

| Hastelloy X | Résistance aux températures élevées et à l'oxydation | Coût élevé, usinabilité limitée |

| Carbure de tungstène | Dureté extrême, résistance à l'usure | Très fragile, difficile à fabriquer |

| Stellite 6 | Excellente résistance à l'usure et à la corrosion | Coût élevé, mauvaise usinabilité |

| Molybdène TZM | Résistance à haute température, résistance au fluage | Coûteux, ductilité limitée |

| Acier maraging | Haute résistance à la traction, facile à usiner | Résistance modérée à la corrosion, coût élevé |

| Aluminium 7075 | Rapport résistance/poids élevé, prix abordable | Résistance à la température plus faible |

| Aluminure de titane | Rapport résistance/poids élevé, résistance à l'oxydation | Coûteux, difficile à usiner |

| Nimonic 90 | Résistance élevée au fluage, bonnes propriétés thermiques | Cher, difficile de travailler avec |

| René 41 | Résistance aux températures élevées, résistance à l'oxydation | Coûteux, mauvaise usinabilité |

Avantages des applications de moteurs soumis à des contraintes élevées

L'utilisation de poudres métalliques avancées dans applications moteur soumises à de fortes contraintes offre plusieurs avantages :

- Amélioration des performances: Des matériaux tels que l'Inconel 718 et l'Hastelloy X améliorent les performances du moteur en maintenant la résistance et la stabilité dans des conditions extrêmes.

- Durabilité accrue: La résistance à l'usure de matériaux tels que le carbure de tungstène et la stellite 6 prolonge la durée de vie des composants du moteur, réduisant ainsi les coûts de maintenance.

- Réduction du poids: Les alliages tels que l'aluminium 7075 et l'aluminure de titane offrent un rapport résistance/poids élevé, contribuant ainsi à l'efficacité énergétique et aux performances globales, en particulier dans les applications aérospatiales.

- Fiabilité: L'utilisation de matériaux de haute qualité garantit la fiabilité et la sécurité dans des applications critiques telles que l'aérospatiale et la production d'énergie.

FAQ

Quelles sont les applications moteur à fortes contraintes ?

Les applications de moteurs à fortes contraintes impliquent des conditions de fonctionnement comprenant des températures, des pressions et des contraintes mécaniques extrêmes. Ces conditions sont courantes dans des industries telles que l'aérospatiale, la course automobile et les machines lourdes.

Pourquoi les poudres métalliques sont-elles utilisées dans ces applications ?

Les poudres métalliques sont conçues pour offrir des propriétés spécifiques telles qu'une grande solidité, une résistance à la température et une durabilité, ce qui les rend idéales pour les conditions extrêmes.

Quel est le rôle de l'Inconel 718 dans les moteurs aéronautiques ?

L'inconel 718 offre une grande résistance à la traction, une excellente soudabilité et une grande résistance à la corrosion, ce qui en fait un choix de premier ordre pour les moteurs aérospatiaux.

Comment des matériaux comme le carbure de tungstène résistent-ils à l'usure ?

Le carbure de tungstène est extrêmement dur et possède un point de fusion élevé, ce qui lui confère une excellente résistance à l'usure, même dans des conditions extrêmes.

Existe-t-il des matériaux abordables pour les moteurs soumis à des contraintes élevées ?

L'aluminium 7075 offre un bon équilibre entre résistance élevée et prix abordable, ce qui le rend adapté à diverses applications soumises à des contraintes élevées.