Les alliages à haute entropie (HEA) ont pris d'assaut le monde scientifique. Imaginez un matériau concocté en jetant non pas un couple, mais tout un cocktail d'éléments différents ensemble dans les bonnes proportions. Le résultat ? Une nouvelle race de merveilles métalliques dotées de propriétés exceptionnelles telles qu'une grande solidité, une excellente résistance à l'usure et une résistance impressionnante aux températures brûlantes. Mais comment faire pour que ces merveilles deviennent utilisables ? Attachez vos ceintures, car nous allons plonger dans le monde des Poudre HEA préparation !

Le manuel de la poudre : Révélation de diverses techniques

Tout comme la préparation d'un délicieux gâteau nécessite les bons ingrédients et les bonnes méthodes, la fabrication de poudres de HEA implique une sélection stratégique de techniques. Nous examinerons ici les principaux concurrents dans le domaine de la préparation des poudres de HEA :

Alliage à haute entropie (HEA) Méthode d'alliage mécanique des poudres

Imaginez une fosse à haute énergie pour les éléments métalliques. C'est l'essence même de l'alliage mécanique. Dans cette méthode, des poudres élémentaires sont jetées ensemble dans un broyeur à billes à haute énergie, une chambre remplie de billes de broyage. Les collisions et les frottements incessants entre les billes et les particules de poudre entraînent un phénomène de rupture et de ressoudage. Au fil du temps, ce mélange intense favorise la fusion intime des éléments au niveau atomique, ce qui aboutit finalement à la création de Poudre HEA.

Avantages :

- Polyvalence : Cette méthode permet de traiter un large éventail de combinaisons d'éléments.

- Évolutivité : L'alliage mécanique peut être facilement mis à l'échelle pour des volumes de production plus importants.

- Rapport coût-efficacité : Comparé à d'autres techniques, l'alliage mécanique peut être une option plus économique.

Inconvénients :

- Risque de contamination : Le support de broyage peut introduire des impuretés dans la poudre finale.

- Limitations de la taille des particules : Il peut être difficile d'obtenir des poudres très fines.

- Complexité du contrôle des processus : L'optimisation des paramètres de broyage pour des compositions HEA spécifiques peut s'avérer complexe.

Imaginez ceci : Imaginez une danse vigoureuse où les éléments métalliques s'entrechoquent et fusionnent en permanence. C'est l'essence même de l'alliage mécanique, qui forge progressivement un nouveau matériau aux propriétés remarquables.

Méthode d'atomisation gaz/eau

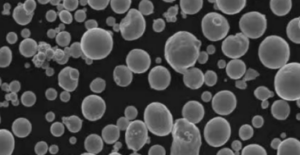

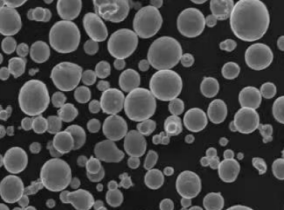

Cette technique prend un lingot d'HEA fondu, créé par la fusion du mélange élémentaire, et le transforme en une fine poudre en utilisant la puissance du gaz ou de l'eau. Dans la méthode d'atomisation au gaz, le métal en fusion est poussé à travers une buse à haute pression, le brisant en minuscules gouttelettes qui se solidifient rapidement dans un flux de gaz inerte. L'atomisation à l'eau fonctionne de la même manière, mais un jet d'eau à grande vitesse remplace le gaz.

Avantages :

- Production de poudres fines : Cette méthode permet de produire des poudres HEA très fines et sphériques, idéales pour les techniques de fabrication additive telles que l'impression 3D.

- Solidification rapide : Les vitesses de refroidissement rapides associées aux méthodes d'atomisation peuvent conduire à des microstructures uniques dans la poudre de HEA, ce qui peut améliorer ses propriétés.

Inconvénients :

- Investissement à coût élevé : La mise en place et l'exploitation d'un équipement d'atomisation gaz/eau nécessitent d'importantes dépenses en capital.

- Complexité des processus : Le contrôle précis des paramètres d'atomisation est crucial pour obtenir les caractéristiques souhaitées de la poudre.

Pensez-y de la manière suivante : Imaginez une cascade ardente de HEA fondu se désintégrant en un nuage de gouttelettes microscopiques qui se solidifient dans l'air. C'est la magie de l'atomisation gaz/eau, qui produit une poudre parfaite pour construire des structures 3D complexes.

Méthode de réduction chimique

Cette méthode implique une réaction chimique soigneusement orchestrée. Des oxydes métalliques (composés contenant du métal et de l'oxygène) sont utilisés comme précurseurs des éléments souhaités. Ces oxydes sont ensuite réduits à l'aide d'agents réducteurs appropriés, comme l'hydrogène, afin d'éliminer l'oxygène et de libérer les éléments métalliques purs. Les poudres métalliques obtenues sont ensuite mélangées et soumises à d'autres traitements (comme l'alliage mécanique) pour obtenir la poudre HEA finale.

Avantages :

- Potentiel de haute pureté : Cette méthode permet d'obtenir des poudres de HEA d'une très grande pureté, car les impuretés indésirables provenant des matières premières peuvent être réduites au minimum.

- Ratios élémentaires sur mesure : Le contrôle précis des précurseurs d'oxyde de départ permet la création de Poudres HEA avec des rapports élémentaires exacts.

Inconvénients :

- Processus en plusieurs étapes : La réduction chimique implique de multiples étapes, ce qui en fait une approche plus complexe et plus longue que les autres méthodes.

- Considérations relatives aux coûts : En fonction des agents réducteurs spécifiques et des exigences de traitement, cette méthode peut être coûteuse.

Imaginez ceci : Imaginez un ballet chimique où l'oxygène est méticuleusement retiré des oxydes métalliques, laissant derrière lui les éléments purs prêts à être combinés en une puissante poudre HEA.

Méthode du choc thermique au carbone

Cette méthode utilise les effets spectaculaires des changements rapides de température. Un mélange de graphite (carbone) et de poudres élémentaires est soumis à une impulsion thermique soudaine et intense, qui se traduit souvent par une augmentation de la température.

dépassant les 3000°C. Cette chaleur extrême déclenche une réaction entre le carbone et les éléments métalliques, formant des carbures métalliques de courte durée. Après cette impulsion thermique, le mélange est rapidement trempé (refroidi) à l'aide d'eau. Cette trempe brutale brise les carbures métalliques, libérant les éléments HEA souhaités sous la forme d'une fine poudre.

Avantages :

- Traitement rapide : La méthode du choc thermique au carbone offre des temps de traitement très rapides, ce qui en fait une option intéressante pour la production en grande quantité.

- Phases hors équilibre : Le chauffage et la trempe rapides peuvent conduire à la formation de phases non équilibrées dans la poudre HEA, ce qui peut offrir des propriétés uniques que d'autres méthodes ne permettent pas d'obtenir.

Inconvénients :

- Extensibilité limitée : Il n'est pas facile d'appliquer la méthode du choc thermique au carbone à une production à grande échelle.

- Défis en matière de contrôle des processus : Un contrôle précis des étapes de chauffage et de trempe est essentiel pour obtenir les caractéristiques souhaitées de la poudre de HEA.

Imaginez ceci : Imaginez une scène de chaleur intense suivie d'une trempe choquante. C'est l'essence même de la méthode du choc thermique au carbone, une technique rapide permettant de créer des poudres d'AHE aux propriétés potentiellement uniques.

Choisir le bon HEA en poudre Méthode de préparation

Avec cet arsenal de techniques à votre disposition, comment choisir celle qui convient le mieux à vos besoins en matière de HEA ? Tout se résume à quelques facteurs clés :

- Propriétés souhaitées de la poudre : Voulez-vous obtenir des poudres très fines pour l'impression 3D (atomisation gaz/eau) ou une option plus économique (alliage mécanique) ?

- Composition du matériau : Certaines méthodes peuvent être mieux adaptées à des compositions HEA spécifiques en raison de facteurs tels que la réactivité ou les limitations de traitement.

- Échelle de production : Si vous avez besoin de grandes quantités de poudre HEA, l'évolutivité devient une considération cruciale (alliage mécanique ou atomisation gaz/eau).

- Contraintes de coût : Il est essentiel de trouver un équilibre entre les propriétés souhaitées de la poudre et les limites budgétaires.

La dernière frontière : Un aperçu de l'avenir de la préparation des poudres de HEA

Le monde de la préparation des poudres de HEA est en constante évolution. Les chercheurs explorent de nouvelles techniques telles que :

- Méthodes électrochimiques : Ces méthodes utilisent l'électricité pour entraîner la réduction des oxydes métalliques et la formation subséquente de poudres de HEA.

- Techniques de fusion au laser : Des lasers puissants peuvent être utilisés pour faire fondre et solidifier rapidement des mélanges d'HEA, ce qui permet de créer des morphologies (formes) de poudres uniques.

Au fur et à mesure que ces techniques se développent, elles offrent des possibilités passionnantes pour des produits encore plus adaptés et performants. Poudres HEAL'entreprise a été créée pour repousser les limites de ce qui est possible avec cette classe révolutionnaire de matériaux.

FAQ

| Question | Réponse |

|---|---|

| Q : Quelles sont les tailles typiques des poudres HEA ? | R : La taille des poudres de HEA peut varier considérablement en fonction de la méthode de préparation choisie. Les techniques d'atomisation gaz/eau produisent souvent des poudres très fines, dont le diamètre est généralement inférieur à 50 microns. Ces poudres sont idéales pour des applications telles que l'impression 3D en raison de leur excellente fluidité et de leurs caractéristiques d'emballage. À l'inverse, l'alliage mécanique peut produire des poudres plus grossières, allant jusqu'à plusieurs centaines de microns. Ces poudres plus grossières conviennent mieux aux applications où la précision de la taille de la poudre n'est pas aussi importante. |

| Q : Les poudres HEA peuvent-elles être utilisées directement dans l'impression 3D ? | R : Absolument ! Les poudres HEA produites par atomisation gaz/eau sont particulièrement adaptées aux techniques d'impression 3D telles que le frittage laser ou la fusion par faisceau d'électrons. En effet, le processus d'atomisation gaz/eau permet d'obtenir des poudres HEA fines et sphériques, qui offrent une excellente fluidité et densité d'empilement, propriétés essentielles pour une impression 3D réussie. |

| Q : Y a-t-il des considérations de sécurité à prendre en compte lors de la manipulation des poudres HEA ? | R : Oui, la manipulation des poudres de HEA nécessite le respect de protocoles de sécurité appropriés, comme pour toute poudre métallique. Ces poudres peuvent présenter des risques d'inhalation. Il est essentiel de porter un équipement de protection individuelle (EPI) approprié, comme des respirateurs, lors de la manipulation des poudres HEA. En outre, il est essentiel de travailler dans des zones bien ventilées pour minimiser l'exposition à la poussière. |

| Q : Quelle est la méthode de préparation de la poudre de HEA la moins chère ? | R : En général, l'alliage mécanique est considéré comme la méthode la plus rentable pour la préparation des poudres de HEA. Toutefois, le coût peut varier en fonction de facteurs tels que la composition spécifique du HEA, la quantité de poudre requise et les paramètres de traitement. |

| Q : Quelle méthode de préparation de la poudre de HEA offre les temps de traitement les plus courts ? | R : La méthode du choc thermique au carbone présente les temps de traitement les plus rapides parmi les techniques examinées. Cela en fait une option attrayante pour les scénarios de production en grande quantité. Toutefois, il peut être difficile d'obtenir les caractéristiques souhaitées de la poudre HEA avec cette méthode en raison de la nécessité d'un contrôle précis des étapes de chauffage rapide et de trempe. |

| Q : Puis-je utiliser une combinaison de méthodes de préparation de la poudre HEA ? | R : Dans certains cas, une combinaison de méthodes peut être employée pour obtenir les caractéristiques souhaitées de la poudre HEA. Par exemple, l'alliage mécanique pourrait être utilisé initialement pour obtenir un bon mélange élémentaire, suivi d'une atomisation gaz/eau pour obtenir la poudre fine finale adaptée à l'impression 3D. |

| Q : Comment choisir la méthode de préparation de la poudre de HEA la mieux adaptée à mes besoins ? | R : Le choix de la méthode optimale de préparation de la poudre de HEA dépend de plusieurs facteurs. Il faut tenir compte des propriétés souhaitées de la poudre (taille, morphologie), de la composition spécifique du HEA, de l'échelle de production requise et des contraintes budgétaires. La consultation d'experts dans le domaine de la préparation des poudres de HEA peut s'avérer très utile pour prendre une décision éclairée. |