Vue d'ensemble Poudre de nickel et de molybdène

La poudre de nickel-molybdène est une poudre d'alliage métallique composée de nickel et de molybdène. Elle offre une combinaison unique de propriétés, notamment une grande solidité, une résistance à la corrosion, une résistance à l'usure et une capacité à supporter des températures élevées.

Quelques informations clés sur la poudre de nickel-molybdène :

- Composition – ; Contient généralement 60 à 70 % de nickel et 30 à 40 % de molybdène en poids. Des ratios spécifiques peuvent être personnalisés.

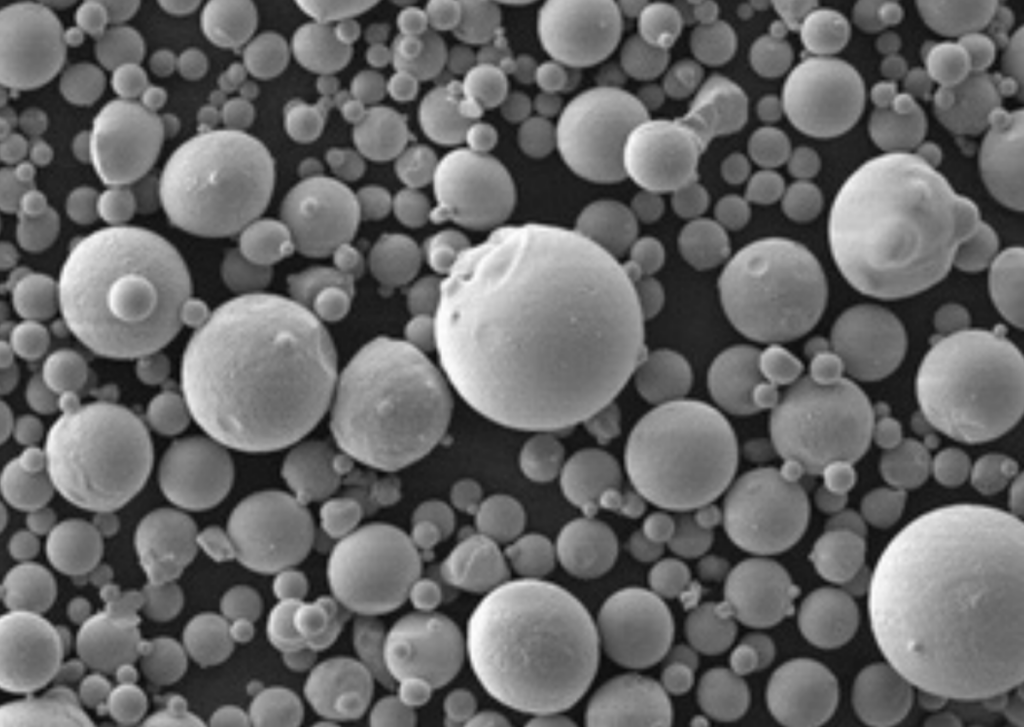

- Méthode de production – ; Généralement fabriqué par pré-alliage et atomisation du nickel et du molybdène pour créer une fine poudre homogène.

- Taille des particules – ; varie de 10 à 150 microns en fonction de l'application. Les poudres plus fines offrent des propriétés plus uniformes.

- Forme – ; Les particules de poudre sphériques permettent une densité d'emballage plus élevée et un écoulement régulier. Des formes irrégulières sont également disponibles.

- Appellations commerciales courantes – ; poudre de nickel moly, poudre de NiMo, 60NiMo, 65NiMo

Types de poudre de nickel-molybdène

| Type | Composition | Caractéristiques |

|---|---|---|

| Poudre de pré-alliage de nickel et de molybdène | 60-70% Ni, 30-40% Mo | Composition uniforme, propriétés constantes, bonnes performances |

| Rapports personnalisés entre le nickel et le molybdène | 50/50 Ni/Mo à 90/10 Ni/Mo | Adapté aux besoins d'applications spécifiques |

| Poudre de nickel molybdène nanocristalline | 60-70% Ni, 30-40% Mo, <100 nm taille de grain | Très haute résistance, microstructure homogène |

Propriétés de la poudre de nickel-molybdène

| Propriété | Caractéristique |

|---|---|

| Composition | 60-70% Ni, 30-40% Mo |

| Densité | 8,0-9,5 g/cc |

| Point de fusion | 1315-1400°C (2400-2550°F) |

| La force | Élevée, 700-1300 MPa |

| Ductilité | Modérée, 5-15% d'allongement |

| Dureté | 250-450 HV |

| Résistance à l'oxydation | Efficace jusqu'à 1000°C dans l'air |

| Résistance à la corrosion | Excellent, résistant aux acides |

| Résistivité électrique | ~138 μΩ.cm |

| Conductivité thermique | 10-12,5 W/m.K |

| Coefficient de dilatation thermique | 12-14 x 10ˉ6/°C |

Applications de la poudre de nickel-molybdène

| L'industrie | application | Avantages |

|---|---|---|

| Aérospatiale | Aubes de turbines, composants de moteurs | Haute résistance à la température, résistance à l'oxydation |

| Pétrole et gaz | Outils de fond de puits, vannes, pompes | Solidité, résistance à l'usure et à la corrosion |

| Automobile | Engrenages, arbres de transmission | Résistance à la fatigue et à l'usure |

| Impression 3D | Pièces métalliques imprimées | Matériaux haute performance |

| Électronique | Films épais conducteurs | Propriétés électriques, stabilité |

Poudre de nickel et de molybdène Spécifications

| Paramètres | Range |

|---|---|

| Contenu en nickel | 60-70 % en poids |

| Teneur en molybdène | 30-40 % en poids |

| Taille des particules | 10-150 μm |

| Densité apparente | 2,5-4,5 g/cc |

| Densité du robinet | 4-6 g/cc |

| Débit | 25-35 s/50g |

| Teneur en oxygène | 0,5 % en poids |

| Teneur en carbone | 0,1 % en poids |

Comparer les avantages et les limites de la poudre de nickel-molybdène :

| Avantages | Limites |

|---|---|

| Haute résistance à des températures élevées | Plus cher que la poudre de nickel |

| Excellente résistance à la corrosion | ductilité inférieure à celle du nickel |

| Dureté élevée et résistance à l'usure | Plus lourd que les alliages de titane |

| Résistant à l'oxydation jusqu'à 1000°C | Moins conducteur que le nickel pur |

| Rapports d'alliage personnalisables | Les poudres métalliques réfractaires ont des points de fusion plus élevés |

Où acheter Poudre de nickel et de molybdène

| Fournisseur | Description | Tarification |

|---|---|---|

| Éléments américains | Poudre de pré-alliage pur, tailles de particules personnalisées | 50-200 $/lb |

| Stanford Materials Corp | Poudre de NiMo préfabriquée et mélangée | $75-250/kg |

| American Metal & ; Alliages | Large choix de rapports NiMo | 100-350 $/kg |

| The Metal Powder Company | Sphérique & ; poudres de NiMo irrégulières | 60-180 £/kg |

FAQ

À quoi sert la poudre de nickel-molybdène ?

La poudre de nickel-molybdène présente une résistance élevée à des températures élevées allant jusqu'à 1000°C. Elle résiste à la corrosion et à l'oxydation. Elle résiste à la corrosion et à l'oxydation. Ses principales utilisations sont les composants aérospatiaux tels que les pales de turbine, les engrenages et les arbres automobiles, les outils de forage pour le pétrole et le gaz et l'impression 3D de pièces métalliques dans tous les secteurs d'activité.

La poudre de nickel molybdène est-elle conductrice ?

Oui, la poudre de nickel molybdène présente une bonne conductivité électrique grâce à sa teneur élevée en nickel, environ 138 μΩ.cm. Elle est donc utile pour les applications de films épais conducteurs.

Quelle est la composition du nickel-molybdène ?

La composition typique est de 60-70% de nickel et de 30-40% de molybdène en poids. Les proportions exactes peuvent être personnalisées en fonction des exigences de l'application.

Quelle est la différence entre le nickel-molybdène et l'inconel ?

L'Inconel est une famille de superalliages à base de nickel et de chrome. Les alliages nickel-molybdène utilisent le molybdène au lieu du chrome pour obtenir une résistance mécanique, une dureté et une résistance à la corrosion élevées.

Quel alliage est plus résistant que le nickel-molybdène ?

Les alliages de métaux réfractaires comme le tungstène ou le rhénium ont des points de fusion plus élevés que le nickel-molybdène. Les poudres de carbure de tungstène et de cobalt offrent une dureté et une résistance à l'usure extrêmes. Toutefois, le nickel molybdène offre la meilleure combinaison de résistance aux températures élevées, de ductilité et de résistance à l'oxydation.

en savoir plus sur les procédés d'impression 3D

Additional FAQs About Nickel Molybdenum Powder

1) What PSD and morphology are recommended for additive manufacturing?

- For LPBF, use spherical Nickel Molybdenum Powder with PSD 15–45 µm, sphericity ≥0.92, satellites <5%. For DED, 45–150 µm with tight sieving and low hollow fraction verified by CT.

2) How does Ni:Mo ratio affect properties?

- Higher Mo (35–40 wt%) increases solid-solution strengthening and acid corrosion resistance (reduces pitting/crevice attack) but can reduce ductility and raise flow stress during processing. Higher Ni improves ductility and thermal conductivity.

3) What environments benefit most from Ni–Mo alloys?

- Reducing, chloride- and acid-rich media (HCl, H2SO4) and sour service (H2S/CO2) where Mo improves resistance to localized corrosion and stress corrosion cracking relative to Ni-only or Ni–Cr systems.

4) Which atomization gas is preferred and why?

- Argon is generally preferred to minimize nitrogen pickup and unwanted nitrides; nitrogen can be acceptable for some Ni–Mo grades if N is controlled and does not embrittle the alloy. Target O ≤0.05 wt% and N per spec.

5) What post-processing improves performance of AM parts made with Ni–Mo powder?

- HIP to close porosity, followed by solution treatment/ageing per grade; precision machining plus corrosion passivation/electropolishing for flow-critical or corrosive-service components.

2025 Industry Trends for Nickel Molybdenum Powder

- Energy sector pull-through: Upstream and chemical processing investments drive demand for Ni–Mo powders for corrosion-critical valves, pumps, and downhole tools.

- AM qualification momentum: More vendors publish LPBF/DED material cards and heat-treatment windows for Ni–Mo compositions, including HIP’d property data.

- Cleaner powders: Expanded EIGA/PA capacity lowers O/N/H levels and tightens satellite/hollow control, improving fatigue and corrosion outcomes.

- Cost stabilization: Mo price volatility moderated in 2025; long-term contracts reduce powder price swings for Ni–Mo prealloys.

- Sustainability: Increased revert usage with O/N/H monitoring and documented powder-reuse cycles without compromising corrosion performance.

2025 Market and Technical Snapshot (Nickel Molybdenum Powder)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade Ni–Mo powder price | $70–$160/kg | -2–6% | Supplier quotes; moderated Mo pricing |

| Recommended PSD (LPBF / DED) | 15–45 µm / 45–150 µm | Stable | OEM parameter guides |

| Sphericity (SEM/image analysis) | ≥0.92–0.97 | Slightly up | Supplier CoAs |

| Oxygen content (AM-grade) | ≤0.03–0.05 wt% | Down | EIGA/PA adoption |

| Typical LPBF density after HIP | 99.7–99.95% | +0.1–0.2 pp | OEM/academic datasets |

| Validated reuse cycles (with QC) | 6–8 cycles | Stable | O/N/H tracking + sieving |

Indicative sources:

- ISO/ASTM AM standards (52900 series; 52907 powders; 52908 machine qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM International Handbooks (Nickel Alloys; Corrosion; AM materials): https://www.asminternational.org

Latest Research Cases

Case Study 1: LPBF Ni–Mo Impellers for Acid Transfer Pumps (2025)

Background: A chemical processor needed corrosion‑resistant impellers with internal channels for HCl service.

Solution: Argon gas‑atomized Ni–Mo powder (65Ni–35Mo), PSD 15–45 µm, sphericity ≥0.95; 280°C plate heating; island scan with contour-first; HIP + solution treat; electropolish of flow paths.

Results: Density 99.9% post‑HIP; CT showed zero through‑wall porosity; corrosion rate in 10% HCl at 60°C reduced by 35% vs. cast Ni alloy baseline; pump efficiency +4.2%.

Case Study 2: DED Repair of Ni–Mo Valve Seats in Sour Gas (2024)

Background: Oil & gas operator sought on‑site repair with high sour‑service resistance.

Solution: DED using 45–125 µm Ni–Mo powder with controlled O ≤0.04 wt%; preheat and interpass temperature control; post‑weld HIP surrogate (high‑pressure heat treat) + finish machining.

Results: Hardness 320–360 HV; no sulfide stress cracking in NACE TM0177 testing; service life projected +25% vs. prior weld overlay.

Expert Opinions

- Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Powder cleanliness and morphology—especially low hollow and satellite fractions—are decisive for fatigue and corrosion reliability in Ni–Mo AM components.” - Dr. John R. Scully, Charles Henderson Professor of Materials Science, University of Virginia

Key viewpoint: “Molybdenum’s role in stabilizing passive films under reducing acids makes Ni–Mo alloys uniquely suited to aggressive chloride environments.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Inline O/N/H trending and CT quantification of defects are now standard for qualifying Ni–Mo powder lots for aerospace and chemical service.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- Standards and corrosion guidance

- ISO/ASTM 52907 (Metal powders) and 52908 (Machine qualification): https://www.iso.org | https://www.astm.org

- NACE/AMPP standards for sour service corrosion testing: https://www.ampp.org

- Handbooks and data

- ASM Handbooks (Nickel and High‑Temperature Alloys; Corrosion; AM materials): https://www.asminternational.org

- Metrology and QC

- Interstitials: LECO O/N/H analyzers

- PSD/shape: Malvern Mastersizer, SEM image analysis

- CT for hollow/satellite fraction: industrial CT solutions

- Electrochemical test methods for corrosion rate and pitting potential

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; introduced 2025 trends with data table and sources; provided two recent Ni–Mo case studies; compiled expert viewpoints; listed practical tools/resources for Nickel Molybdenum Powder

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM or AMPP publish updated powder/corrosion standards, major OEMs release validated Ni–Mo AM property cards, or new datasets on powder cleanliness–corrosion correlations become available