La poudre métallique MIM est un procédé de fabrication dans lequel une poudre métallique est injectée dans un moule pour produire des pièces métalliques complexes et de haute densité. Le procédé MIM associe la souplesse de conception du moulage par injection plastique à la résistance et à l'intégrité des pièces métalliques usinées.

La poudre MIM désigne les poudres métalliques utilisées comme matière première dans le processus MIM. La composition et les caractéristiques de la poudre MIM ont une influence significative sur les propriétés, la qualité et la rentabilité des pièces MIM.

Types de poudres MIM et composition

Les poudres MIM sont disponibles dans une large gamme d'alliages, notamment l'acier inoxydable, l'acier à outils, les alliages magnétiques, les alliages de cuivre, les superalliages et les alliages de titane. Le fer, le nickel et le cobalt constituent la base de la plupart des poudres MIM.

Les catégories les plus courantes de Poudres métalliques MIM inclure :

| Type de poudre MIM | Composition |

|---|---|

| acier inoxydable | Fe-Cr-Ni + oligo-éléments tels que Mo, Ti, Nb |

| Acier à outils | Fe-Cr-Mo-V + carbures comme W, Cr |

| Alliages magnétiques doux | Fe-Si, Fe-Ni, Fe-Co + Cu, Nb, etc. |

| Alliages de cuivre | Cu-Zn, Cu-Al, Cu-Sn etc. |

| Super alliages | Ni/Co-Cr + Al, Ti, Nb, Ta, W, etc. |

| Alliages de titane | Ti-Al-V, Ti-Mn, Ti-Mo etc. |

La composition exacte peut être modifiée pour obtenir les propriétés spécifiques requises par l'application. Les oligo-éléments sont soigneusement contrôlés.

La composition et la chimie des alliages déterminent les performances, la facilité de traitement et le prix de la poudre MIM.

Propriétés et caractéristiques des poudres MIM

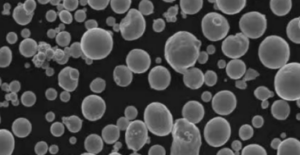

Outre leur composition, les poudres MIM possèdent certaines propriétés physiques et chimiques qui les rendent adaptées au processus MIM :

Table 1: Propriétés et caractéristiques clés des poudres MIM

| Propriété | Valeurs souhaitées | Importance |

|---|---|---|

| Taille des particules | 10-20 μm | Affecte l'écoulement de la poudre et la densité de l'emballage |

| Morphologie | Sphérique, sans satellite | Détermine la fluidité de la poudre |

| Teneur en oxygène | <0.5% | Impacts du déliantage et du frittage |

| Densité apparente | 80% de la densité réelle | Influence la densité de la pièce finale |

| Densité du robinet | 90% de la densité réelle | Détermine le comportement du mélange et de l'écoulement |

| Ratio de Hausner | <1.25 | Indique la fluidité de la poudre |

| Densité pycnométrique | Selon l'alliage | Fixe la limite supérieure de la densité finale de la pièce |

| Débit | 28 s/50 g | Assurer un moulage par injection en douceur |

Un contrôle précis des caractéristiques de la poudre, telles que la taille, la forme, la densité et l'écoulement des particules, est nécessaire pour produire des pièces MIM de haute qualité.

Applications et utilisations de la poudre de MIM

Le MIM est utilisé pour fabriquer de petites pièces complexes dotées d'excellentes propriétés mécaniques dans des secteurs tels que l'industrie :

Table 2: Principales applications des poudres MIM

| L'industrie | Applications typiques | Nuances d'alliage utilisées |

|---|---|---|

| Aérospatiale | Aubes de turbines, roues à aubes | Superalliages de nickel, alliages de titane |

| Automobile | Engrenages, bielles | Aciers inoxydables, aciers à outils |

| Consommateur | Corps de montre, brackets orthodontiques | Aciers inoxydables, alliages de titane |

| Électronique | Capteurs, broches de connexion | Alliages magnétiques, alliages de cuivre |

| Médical | Lames de bistouri, pinces | Aciers inoxydables, aciers à outils |

| Armes à feu | Déclencheurs, marteaux, glissières | Aciers inoxydables, aciers à outils |

Le MIM permet de consolider plusieurs pièces en un seul composant complexe. La flexibilité des poudres MIM permet de les utiliser dans diverses industries à forte valeur ajoutée.

Spécifications et normes relatives aux poudres MIM

Les poudres MIM sont disponibles en différentes qualités standard et personnalisées, adaptées aux besoins de l'industrie et des applications :

Table 3: Spécifications, tailles et normes des poudres MIM

| Standard | Notes | Taille des particules | Chimie |

|---|---|---|---|

| ASTM F2885 | Nuances courantes telles que SS316L, SS17-4PH, SS410, Inconel 718 | 16-20 μm | Défini en fonction du type d'alliage |

| ISO 22068 | Equivalent grades | Similaire à l'ASTM | Similaire à l'ASTM |

| Guides Epma/MIMA | Possibilité d'obtenir des grades personnalisés | 10-22 μm typique | Spécification du client |

La plupart des fabricants de poudres MIM proposent des qualités standard ainsi que des qualités personnalisées répondant aux exigences de l'industrie.

Des qualités spéciales sont possibles pour des applications plus exigeantes dans l'aérospatiale, le médical, etc.

Fournisseurs et prix de la poudre de MIM

Les principaux fournisseurs mondiaux suivants proposent des poudres MIM de haute qualité :

Table 4: Principaux fournisseurs de poudre MIM et prix indicatifs

| Fournisseur | Années d'études proposées | Prix |

|---|---|---|

| Sandvik Osprey | Portefeuille de grades étendu | $$$ |

| Höganäs | Les grades supérieurs | $$ |

| Groupe AMES | Des notes sur mesure | $-$$ |

| BASF | Qualités de haute pureté | $$$ |

| Kymera International | Large gamme | $-$$ |

Les prix varient de 20 $/kg pour les aciers inoxydables courants à 200 $/kg pour les superalliages exotiques, en fonction du volume des commandes et de la composition exacte.

Les poudres MIM nécessitent un contrôle de qualité rigoureux et une transformation importante, ce qui se traduit par un prix élevé pour les produits finis.

Avantages et inconvénients de la poudre MIM

Table 5: Avantages et limites des poudres MIM

| Avantages | Limites |

|---|---|

| Pièces complexes de forme nette | Coût des pièces plus élevé que les autres procédés |

| Excellentes propriétés mécaniques | Gamme de tailles limitée |

| Grande flexibilité des matériaux | Géométries restreintes |

| Éprouvé dans tous les secteurs d'activité | Nécessite une grande expertise |

Le processus MIM permet d'obtenir des pièces métalliques très performantes, impossibles à réaliser avec d'autres techniques, à condition de respecter les directives de conception.

La poudre MIM a élargi le champ d'application du MIM malgré le coût plus élevé des pièces qui lui est associé.

FAQ sur Poudre métallique MIM

Q : Quelle est la composition typique de la poudre MIM ?

R : La plupart des poudres MIM sont des alliages à base de fer, de nickel ou de cobalt avec 15 à 30 % de chrome, jusqu'à 20 % de molybdène, des traces de titane, de niobium, etc. La composition de la poudre est adaptée aux exigences de l'application.

Q : Quelles sont les caractéristiques des poudres les plus critiques pour les matières premières du MIM ?

R : La taille des particules, leur morphologie, leur densité apparente, le débit et la teneur en oxygène ont la plus grande influence sur le comportement des matières premières du MIM et sur les propriétés des pièces frittées. Ces attributs de la poudre doivent être étroitement contrôlés.

Q : Le procédé MIM permet-il l'utilisation de métaux précieux ?

R : Oui, les métaux précieux tels que les alliages d'or et l'argent sterling peuvent être facilement assemblés par MIM pour la bijouterie et les applications de grande valeur, grâce à l'utilisation à 100 % des matériaux du MIM.

Q : Quelles sont les normes qui régissent les spécifications des poudres MIM ?

R : Les principales normes sont l'ASTM F2885, l'ISO 22068 et les guides de l'Epma et de la MIMA, qui répertorient les qualités et les procédures d'essai les plus courantes. Il est également possible d'obtenir des qualités sur mesure.

Q : Comment le prix de la poudre MIM est-il déterminé ?

R : Le prix du MIM dépend fortement de la composition, du volume de production, du niveau de qualité et de la méthode de traitement. En général, le coût augmente pour les poudres très propres, sphériques et personnalisées.

Conclusion

Le MIM continue de supplanter les méthodes de fabrication conventionnelles dans diverses industries, grâce aux poudres MIM spécialisées adaptées à chaque application. Grâce à un contrôle de qualité rigoureux et à l'innovation en matière d'alliages, les fournisseurs de poudres MIM tels que Sandvik Osprey et BASF garantissent une performance optimale des matières premières et la qualité des pièces frittées, lot après lot, ce qui facilite l'adoption plus large du moulage par injection de métal.

en savoir plus sur les procédés d'impression 3D

Frequently Asked Questions (Supplemental)

1) What particle size and shape are optimal for high‑throughput MIM feedstock?

- Spherical, satellite‑free MIM Metal Powder with D50 ≈ 12–18 μm and narrow PSD. Target Hausner ratio ≤1.20, flow rate ≥28 s/50 g (Hall funnel), and tap density ≥90% of true density to ensure consistent mixing and injection.

2) How do oxygen and carbon levels impact debinding and sintering?

- Elevated O promotes oxide films, hindering neck growth; excess C can cause soot and dimensional drift. Typical targets for stainless MIM powders: O ≤0.20–0.40 wt% (alloy‑dependent) and controlled C aligned to binder chemistry. Verify via inert gas fusion (ASTM E1019).

3) Can MIM Metal Powder be reused from sprues/runners?

- Yes, limited reclaim (often ≤10–20% by mass) can be blended with virgin powder if sieved and re‑qualified for PSD, O/N/H, and flow. Validate with SPC to avoid viscosity drift and defects.

4) What alloys are most common in medical MIM and why?

- 316L, 17‑4PH, and Co‑Cr‑Mo due to established biocompatibility and corrosion resistance. Use low interstitial grades and certify per ASTM F2885; conduct ISO 10993 biocompatibility where applicable.

5) How does powder selection change for micro‑MIM components?

- Favor ultra‑fine spherical powders (D50 ≈ 5–10 μm) with very low satellites to fill micro‑features; binder systems with lower viscosity and controlled solids loading; tighter sintering atmospheres to limit distortion.

2025 Industry Trends and Data

- Digital powder passports: Lot‑level traceability of chemistry (O/N/H/C), PSD, apparent/tap density, and inclusion cleanliness are now routine in RFQs for regulated sectors.

- ESG and cost: Wider adoption of recycled content streams and energy‑efficient atomization; more suppliers publishing Environmental Product Declarations (EPDs).

- Micro‑MIM growth: Surge in wearables, micro‑gears, and minimally invasive instruments drives demand for ultra‑fine MIM Metal Powder with advanced binders.

- Hybridization: MIM + secondary finishing (HIP, isostatic sizing, micro‑machining) standardizes tolerance and fatigue performance for aerospace and medical.

- In‑process analytics: Rheometry at compounding and cavity pressure sensing during molding reduce scrap by enabling real‑time viscosity control.

| KPI (MIM Metal Powder & Process), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| PSD D50 for general MIM (μm) | 14–22 | 12–18 | Packing and flow | ASTM B822; supplier QC |

| Oxygen in 316L MIM powder (wt%) | 0.25–0.45 | 0.15–0.30 | Corrosion, density | ASTM E1019 |

| Hausner ratio (–) | 1.22–1.28 | 1.12–1.20 | Flow stability | ASTM B213/B212 |

| Green density variation (Cpk) | 1.1–1.3 | ≥1.5 | Contrôle dimensionnel | Plant SPC data |

| Post‑HIP density (common alloys) | 99.5–99.7% | 99.7–99.9% | Fatigue/leak‑tightness | OEM/peer‑reviewed data |

| Scrap rate with cavity pressure control | - | −10–20% vs. baseline | Yield/cost | Vendor app notes |

| Recycled content disclosed | Limitée | 15–30% for select grades | ESG reporting | EPD/LCA reports |

Standards and references:

- ASTM F2885 (MIM powders and components), ASTM B822/B214 (PSD), B212/B213 (apparent density/flow), E1019 (O/N/H): https://www.astm.org

- ISO 22068 (MIM powders/components): https://www.iso.org

- EPMA/MIM materials and design guides: https://www.epma.com

- ASM Handbook, Powder Metallurgy and MIM: https://dl.asminternational.org

Latest Research Cases

Case Study 1: Ultra‑Fine 17‑4PH MIM for Micro‑Gears in Wearables (2025)

- Background: A consumer electronics OEM required sub‑2 mm gears with tight tolerances and high wear resistance.

- Solution: Spherical 17‑4PH MIM Metal Powder (D50 ≈ 9 μm, O = 0.18 wt%); tailored low‑viscosity binder; micro‑gate tooling with cavity pressure sensors; two‑step debind; vacuum sinter + aging; optional micro‑HIP.

- Results: Post‑HIP density 99.85%; dimensional Cpk 1.7 on critical features; wear life +25% vs. prior PM baseline; overall scrap −18%.

Case Study 2: High‑Conductivity Cu‑Ni‑Si MIM Contacts with Controlled Oxygen (2024)

- Background: An automotive Tier‑1 needed complex electrical contacts combining form factor freedom with high conductivity.

- Solution: Gas‑atomized Cu‑Ni‑Si powder (D50 ≈ 15 μm, O ≤0.08 wt%); hydrogen‑rich sintering to reduce oxides; in‑line eddy‑current conductivity testing; selective silver plating post‑sinter.

- Results: Conductivity 45–52% IACS after age‑hardening; first‑pass yield +12%; contact resistance variation −30%; unit cost −10% vs. machined Cu alloy.

Expert Opinions

- Prof. Randall M. German, Powder Metallurgy Scholar and Author

- Viewpoint: “For MIM, apparent density and flow uniformity are the levers that most influence dimensional stability—optimize powder packing before chasing sintering tweaks.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Digital powder passports coupled with rheology monitoring at compounding shorten qualification cycles and improve lot‑to‑lot consistency for MIM Metal Powder.”

- Dr. Paul J. Davies, Materials Engineer, EPMA MIM Expert Group

- Viewpoint: “Ultra‑fine PSDs unlock micro‑MIM, but only when oxygen is tightly controlled and tooling venting is engineered to avoid binder‑rich defects.”

Affiliation links:

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- EPMA (European Powder Metallurgy Association): https://www.epma.com

- ASM International: https://www.asminternational.org

Practical Tools/Resources

- Standards/QC: ASTM F2885; ISO 22068; ASTM B212/B213/B214/B822; ASTM E1019 for O/N/H

- Metrology: LECO inert‑gas fusion (https://www.leco.com); helium pycnometry (ASTM B923) for true density; laser diffraction PSD; SEM for morphology/inclusions

- Process control: Capillary rheometers for feedstock; cavity pressure/temperature sensors; SPC templates for green density and shrinkage

- Design guides: EPMA MIM design for manufacturability; ASM Handbook MIM chapters; MPIF design standards (https://www.mpif.org)

- Supplier databases: Senvol Database (https://senvol.com/database) for materials/process data; MatWeb (https://www.matweb.com)

Last updated: 2025-08-22

Changelog: Added 5 targeted FAQs; introduced 2025 trend KPI table with standards; provided two case studies (micro‑MIM 17‑4PH gears; Cu‑Ni‑Si contacts); included expert viewpoints with affiliations; compiled standards, metrology, process control, and design resources for MIM Metal Powder.

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO standards update, major suppliers change O/N/H or PSD specs, or new datasets on micro‑MIM performance and in‑process monitoring are published.