Poudres métalliques pour imprimantes 3D sont des poudres métalliques spécialisées utilisées comme matières premières dans divers procédés d'impression 3D de métaux. Ces poudres permettent de fabriquer des pièces et des composants métalliques complexes couche par couche à l'aide de techniques de fabrication additive.

Aperçu des poudres métalliques pour imprimantes 3D

Les poudres métalliques pour imprimantes 3D présentent des caractéristiques spécifiques qui les rendent adaptées à la fabrication additive par rapport aux poudres métalliques conventionnelles :

- Distribution granulométrique plus fine

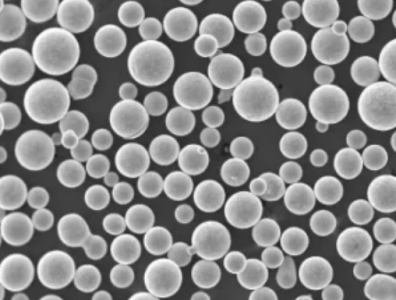

- Morphologie sphérique

- Microstructure et texture cristallographique contrôlées

- Composition chimique homogène

- Optimisation de la fluidité et de la densité de tassement

Ces propriétés permettent de déposer et de fusionner les poudres avec précision pour obtenir des pièces précises aux propriétés mécaniques fiables.

Les poudres métalliques les plus couramment utilisées sont

- acier inoxydable

- Aluminium

- Alliages de titane

- Cobalt-Chrome

- Superalliages de nickel

- Alliages de cuivre

Diverses technologies d'impression 3D de métaux utilisent la fusion sur lit de poudre, le dépôt d'énergie dirigée ou des procédés de projection de liant. Le type de poudre est choisi en fonction de sa compatibilité avec le processus d'impression spécifique.

Tableau 1 : Comparaison des procédés d'impression 3D de métaux

| Processus | Description | Métaux usagés |

|---|---|---|

| Fusion des lits de poudre | Poudre étalée en fines couches et fondue sélectivement par laser ou faisceau d'électrons | Acier inoxydable, aluminium, titane, alliages de nickel et de cobalt |

| Dépôt d'énergie dirigée | Une source d'énergie thermique focalisée fait fondre une poudre métallique injectée simultanément | Acier inoxydable, titane, aluminium, alliages cobalt-chrome |

| Jetting de liant | L'agent de liaison liquide relie sélectivement les particules de poudre entre elles. | Acier inoxydable, acier à outils, bronze, carbure de tungstène |

Compositions de poudres métalliques

Voici quelques-uns des alliages métalliques couramment utilisés et leurs compositions dans l'impression 3D commerciale :

Tableau 2 : Compositions courantes de poudres métalliques

| alliage | Éléments principaux | Exemples de notes |

|---|---|---|

| acier inoxydable | Fe, Cr, Ni, Mo | 316L, 17-4PH, 15-5PH, 420 |

| Aluminium | Al, Si, Mg, Cu | AlSi10Mg, AlSi7Mg0,6, AlSi12 |

| titane | Ti, Al, V | Ti6Al4V, Ti6Al4V ELI |

| Chrome cobalt | Co, Cr, W, Ni, Fe, Si, Mn, C | CoCr, CoCrMo |

| Superalliage de nickel | Ni, Cr, Co, Mo, W, Al, Ti, Ta | Inconel 625, Inconel 718 |

| Alliage de cuivre | Cu, Zn | CuSn10, CuCr1Zr |

Les rapports des principaux éléments d'alliage peuvent être modifiés pour obtenir des microstructures spécifiques et des propriétés mécaniques adaptées. Des additifs à l'état de traces peuvent également être inclus pour améliorer les performances.

Tableau 3 : Gammes de composition élémentaire des alliages courants

| alliage | Principaux constituants (% en poids) | Constituants mineurs (% en poids) |

|---|---|---|

| Acier inoxydable 316L | Cr 16-18, Ni 10-14, Mo 2-3 | C, Si, P, S < ; 0,1 |

| Aluminium AlSi10Mg | Al équilibré, Si 9-11, Mg 0,2-0,45 | Fe < ; 0,55, Mn < ; 0,45, Ti < ; 0,15 |

| Titane Ti6Al4V | Al 5,5-6,75, V 3,5-4,5 | Fe < ; 0,3, O < ; 0,2 |

| CoCrMo chrome cobalt | Bal de Co, Cr 26-30, Mo 5-7 | Si < ; 1, Mn < ; 1, C < ; 0,35, Fe < ; 0,75 |

| Alliage de nickel Inconel 718 | Ni 50-55, Cr 17-21, Nb+Ta 4.75-5.5 | Mo 2,8-3,3, Ti 0,65-1,15 |

Propriétés des poudres métalliques

Les propriétés des poudres métalliques déterminent la qualité de l'impression, la fonctionnalité des pièces et l'économie de la production :

Tableau 4 : Propriétés clés des poudres métalliques pour la fabrication additive

| Propriété | Gamme typique | Rôle |

|---|---|---|

| Taille des particules | 10-75 μm | Affecte l'épaisseur de la couche, la résolution des détails, la densité |

| Morphologie | Principalement sphérique | Influence l'emballage, l'étalement, l'écoulement |

| Densité apparente | Jusqu'à 80 % des matières solides | Détermine la quantité nécessaire à la fabrication des pièces |

| Densité du robinet | Jusqu'à 90 % des matières solides | Indique l'efficacité de l'emballage pendant le traitement |

| Débit | Jusqu'à 50 s/50g | Assure un étalement régulier de la poudre lors de l'impression |

| Pureté chimique | Jusqu'à 99,9 % de métal cible | Évite les produits de réaction ou les inclusions |

Les spécifications dépendent de la qualité exacte de la pièce et des propriétés mécaniques requises.

Pour la plupart des métaux dans les processus basés sur le laser, la taille idéale de la poudre est de ~20-45 μm pour une densité de pièce optimisée (>99%) et une finition de surface (Ra 5-15 μm).

Les poudres sphériques s'écoulent et s'étalent uniformément. Les formes irrégulières ont un impact négatif sur l'emballage et provoquent des défauts. Les poudres destinées à la projection de liant peuvent avoir une taille de 10 à 100 μm car il n'y a pas de fusion.

Des densités apparentes et de prise plus élevées permettent une meilleure utilisation des poudres métalliques coûteuses lors de l'impression. Des densités plus faibles entraînent un gaspillage excessif.

Un écoulement fiable garantit des couches uniformes. Un mauvais écoulement entraîne une fusion inégale et des constructions déformées. L'absorption d'humidité réduit considérablement la fluidité.

Même des impuretés mineures peuvent dégrader les propriétés de l'alliage ou boucher les buses d'impression. L'utilisation de matières premières de haute pureté est essentielle.

Tableau 5 : Spécifications des fournisseurs pour les poudres métalliques courantes

| Matériau | Gamme de tailles | Teneur en oxygène | Densité du robinet | Débit |

|---|---|---|---|---|

| Inox 316L | 15-45 μm | < ; 0,1 % en poids | Jusqu'à 4,2 g/cc | < ; 40 s |

| AlSi10Mg | 25-55 μm | < ; 0,45 % en poids | Jusqu'à 2,7 g/cc | < ; 32 s |

| Ti6Al4V | 10-75 μm | < ; 0,13 % en poids | Jusqu'à 2,7 g/cc | < ; 50 s |

| CoCr | 20-63 μm | < ; 0,1 % en poids | Jusqu'à 4,4 g/cc | < ; 60 s |

| Inconel 718 | 10-45 μm | < ; 0,04 % en poids | Jusqu'à 4,5 g/cc | < ; 45 s |

Le fait de se situer dans la fourchette recommandée garantit une qualité élevée du produit. Une variation excessive risque d'entraîner des défauts.

Applications des poudres métalliques

Voici quelques exemples d'applications finales tirant parti des pièces métalliques imprimées en 3D, ainsi que les alliages typiques utilisés :

Tableau 6 : Applications finales et alliages pour les pièces métalliques obtenues par AM

| L'industrie | application | Métaux usagés | Avantages |

|---|---|---|---|

| Aérospatiale | Pales de turbines, cadres, antennes | Alliages de Ti, superalliages de Ni, alliages d'Al | Réduction du poids, canaux de refroidissement complexes |

| Automobile | Leviers de frein, pistons, collecteurs | Alliages d'aluminium, acier inoxydable | Gains de performance, assemblages consolidés |

| Médical | Implants orthopédiques, outils chirurgicaux | Ti, CoCr, acier inoxydable | Formes spécifiques aux patients, biocompatibilité |

| Pétrole et gaz | Corps de vanne, roues de pompe | Acier inoxydable, Inconel | Résiste aux environnements extrêmes |

| Consommateur | Bijoux, art décoratif | Alliages d'or, argent | Géométries complexes, conceptions personnalisées |

La fabrication additive de métaux permet d'obtenir des produits plus légers et plus résistants, optimisés pour chaque fonction, à des coûts inférieurs à ceux des processus de fabrication traditionnels dans le cadre de scénarios de production en petites séries.

Tableau 7 : Points forts de l'impression 3D de métaux par rapport aux méthodes traditionnelles

| Métrique | Métal AM | Usinage soustractif | Casting |

|---|---|---|---|

| Complexité des pièces | Aucune restriction | Limité par l'accès aux outils | Limité par les moisissures |

| Personnalisation | Modifier facilement les dessins | Nouveaux programmes nécessaires | Redéfinir les modèles |

| Frais de fonctionnement | Faible jusqu'à 10 000 pièces | Coûts d'installation élevés | Coûts d'outillage élevés |

| Propriétés mécaniques | Similaire ou supérieur | Dépend de la méthode | Variable, traitement thermique |

FAQ :

Q : Quelle est la différence entre les poudres métalliques élémentaires pré-alliées et mélangées ?

R : Les poudres pré-alliées ont la composition de l'alliage cible préétablie par le fabricant, ce qui garantit l'homogénéité chimique. Les poudres élémentaires mélangées sont constituées de poudres de métaux purs qui sont mélangées dans les proportions voulues avant l'impression et qui se combinent pendant la fusion.

Q : Comment les propriétés de ces poudres sont-elles mesurées et analysées ?

A : La distribution de la taille des particules est quantifiée par analyse de diffraction laser. La morphologie et la microstructure sont étudiées au microscope électronique à balayage et au microscope optique. Les densités sont mesurées à l'aide d'un débitmètre de Hall et d'instruments de mesure de la densité par piquage, conformément aux normes ASTM. L'analyse chimique est effectuée par spectroscopie d'absorption ou d'émission atomique et par fusion de gaz inerte pour déterminer la teneur en oxygène et en azote.

en savoir plus sur les procédés d'impression 3D

Frequently Asked Questions (Supplemental)

1) Which particle size distributions are best for different AM processes using 3D Printer Metal Powders?

- LPBF/SLM: 15–45 μm (tight PSD for spreadability and density)

- EBM: 45–105 μm (hot build reduces residual stress)

- DED: 45–150 μm (stable powder feeding)

- Binder Jetting/MIM: ≤22–30 μm (high green density and sinterability)

2) How many reuse cycles are acceptable for LPBF powders?

- It depends on alloy and controls. With sieving, blend-back, and monitoring O/N/H, PSD, and flow, many plants qualify 5–10 cycles before a full refresh. Define limits by mechanical property drift and defect analytics.

3) What are the key acceptance tests for incoming 3D printer metal powders?

- Chemistry (ICP/OES; O/N/H by inert gas fusion), PSD (laser diffraction per ASTM B822), morphology/cleanliness (SEM), flow and apparent density (ASTM B213/B212), tap density, Hall/Carney flow, and powder moisture. Request a lot-level Certificate of Analysis/powder passport.

4) Do green/blue lasers change powder requirements?

- Yes. For reflective alloys (Al, Cu), green/blue lasers improve absorptivity and broaden the process window, often enabling slightly coarser PSDs and higher build rates while holding density. Still specify spherical morphology and low oxide films.

5) How do post‑processing choices impact performance across alloys?

- HIP closes pores and boosts fatigue (notably Ti and Ni). Heat treatments per alloy (e.g., 17‑4PH H900, IN718 AMS 5662/5664) set strength/ductility. Surface finishing (shot peen, chemical/electropolish) reduces Ra and initiation sites; passivation (ASTM A967) benefits stainless parts in chlorides.

2025 Industry Trends and Data

- Powder traceability: Digital “powder passports” with chemistry, PSD, O/N/H, reuse count, and build linkage are becoming standard in aerospace and medical RFQs.

- Throughput: Multi‑laser LPBF, improved gas flow, and adaptive scanning yield 10–30% faster builds while maintaining density.

- Copper and aluminum renaissance: Green/blue lasers expand adoption of high‑conductivity Cu and reflective Al alloys for heat exchangers and RF parts.

- Sustainability: Argon recirculation, higher recycled content feedstocks, and extended reuse policies cut material OPEX and CO2e.

- QA automation: In‑situ melt‑pool/layer imaging with AI anomaly detection reduces CT burden and shortens qualification.

| KPI (3D Printer Metal Powders & AM), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF relative density post‑HIP (Ti, Ni, SS) | 99.6–99.8% | 99.8–99.95% | Fatigue, leak‑tightness | OEM/peer‑reviewed data |

| Chamber O2 during LPBF (ppm) | ≤1000 | 100–300 | Oxide, defects | Machine vendor guidance |

| Qualified powder reuse cycles (LPBF steels) | 4–6 | 6–10 | Cost, sustainability | Plant case studies |

| Build rate improvement (multi‑laser) | - | +10–30% | Productivité | AMUG/Formnext 2024–2025 |

| Binder‑jet sintered density (316L) | 95–97% | 96–98% (≥99% w/HIP) | Mechanical reliability | OEM notes |

| Green/blue laser adoption (Cu/Al installs) | Pilot | Common on new lines | Conductive alloys | OEM releases |

| Recycled content in feedstock | 5–20% | 20–40% | ESG, cost | EPD/LCA disclosures |

References and standards:

- ISO/ASTM 52907 (powder characterization), 52904 (LPBF practice): https://www.iso.org

- ASTM F3302 (AM process control), ASTM B822/B214 (PSD), B212/B213 (density/flow): https://www.astm.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

- ASM Handbook: Additive Manufacturing and Materials: https://dl.asminternational.org

Latest Research Cases

Case Study 1: Green‑Laser LPBF of CuCr1Zr Heat Exchangers with Enhanced Density (2025)

- Background: An e‑mobility OEM needed compact copper heat exchangers with high thermal conductivity and leak‑tight channels.

- Solution: Switched to 515 nm green laser LPBF; spherical CuCr1Zr powder (15–45 μm), O ≤0.08 wt%; optimized gas flow and contour strategies; HIP + aging to peak conductivity.

- Results: As‑built density 99.3%, post‑HIP 99.9%; thermal conductivity 360–380 W/m·K; helium leak rate <1×10⁻⁹ mbar·L/s; build time −18% vs. IR laser baseline.

Case Study 2: Binder‑Jetted 316L Manifolds Achieving Near‑Wrought Properties via Sinter‑HIP (2024)

- Background: A robotics firm targeted cost and weight reductions for complex manifolds.

- Solution: Used 316L powder D50 ≈ 20 μm; controlled debind/sinter; HIP; implemented powder passports and SPC on shrinkage/porosity.

- Results: Final density 99.5%; UTS 550–570 MPa, elongation ~40%; unit cost −15% vs. machined assembly; CT reject rate −40%.

Expert Opinions

- Dr. Todd Palmer, Professor of Materials Science, Penn State CIMP‑3D

- Viewpoint: “Powder quality—especially interstitial control and PSD consistency—remains the strongest predictor of fatigue performance in metal AM.”

- Prof. Ian Gibson, Additive Manufacturing Scholar, University of Texas at Arlington

- Viewpoint: “Process choice should be driven by downstream finishing and qualification: LPBF for fine features, binder jetting for throughput, DED for large repairs.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “AI‑assisted in‑situ monitoring tied to digital powder passports is rapidly becoming mandatory for regulated aerospace and medical builds.”

Affiliation links:

- Penn State CIMP‑3D: https://www.cimp-3d.psu.edu

- University of Texas at Arlington: https://www.uta.edu

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

Practical Tools/Resources

- Standards: ISO/ASTM 52907, 52904; ASTM F3302; ASTM B212/B213/B822

- Databases: NIST AM Bench; Senvol Database (https://senvol.com/database); MatWeb (https://www.matweb.com)

- QA/Monitoring: Melt‑pool and layerwise imaging (EOS, SLM Solutions, Renishaw); CT scanning for porosity; LECO O/N/H (https://www.leco.com)

- Design/Simulation: nTopology (lattices, heat exchangers), Ansys Additive and Simufact Additive (distortion/scan strategy), Autodesk Netfabb

- Post‑processing: HIP service providers; electropolish/passivation (ASTM A967) for stainless; age/solution treatments per alloy specs (e.g., IN718 AMS 5662/5664)

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs; included 2025 trends with KPI table and standards; provided two case studies (CuCr1Zr green‑laser LPBF and binder‑jet 316L manifolds); added expert viewpoints with affiliations; compiled practical standards, QA, simulation, and database resources for 3D Printer Metal Powders.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major OEMs publish new oxygen/reuse specs, or new datasets on green/blue laser processing of Cu/Al powders are released.