Vue d'ensemble

La poudre d'aluminium désigne de fines particules d'aluminium utilisées comme matière première pour des techniques de fabrication telles que la fabrication additive, la pulvérisation thermique, la métallurgie des poudres, le pressage et les baguettes de soudure. Le contrôle des caractéristiques de la poudre d'aluminium, telles que la distribution de la taille des particules, la morphologie, les niveaux d'oxyde et la microstructure, est essentiel pour les propriétés des composants finis en aluminium.

Il existe différentes méthodes de production Poudres d'aluminium y compris :

- atomisation du gaz

- Atomisation de l'air

- Fragmentation d'un fil explosif

- Fraisage et broyage

- Procédé électrolytique

- Méthodes chimiques

Chaque technique de production de poudre d'aluminium permet d'obtenir des poudres aux propriétés différentes, adaptées à des applications spécifiques.

Méthodes de production de la poudre d'aluminium

| Méthode | Caractéristiques principales | Principales applications |

|---|---|---|

| atomisation du gaz | Poudres sphériques, niveaux d'oxygène modérés | Métal AM, revêtements par pulvérisation thermique |

| Atomisation de l'air | Formes de poudre irrégulières, niveaux d'oxyde contrôlés | Pièces automobiles, extrusion de poudres |

| Fil explosif | Poudres sphériques très fines | Fabrication additive, carburant pour fusée |

| Broyage à billes | Poudres d'aluminium composites | Matériaux énergétiques, pyrotechnie |

| Électrolytique | Poudres en flocons, angulaires et dendritiques | Explosifs, réactions thermites |

| Chimique | Particules ultrafines à nanométriques | Compositions pyrotechniques |

Méthodes de production de la poudre d'aluminium

Diverses méthodes commerciales sont utilisées pour produire des poudres d'aluminium en fonction des caractéristiques requises du matériau et des applications finales :

atomisation du gaz

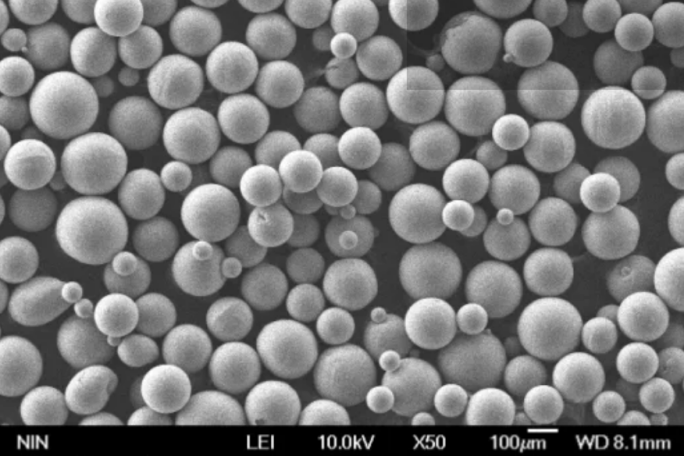

Dans le processus d'atomisation au gaz, l'aluminium fondu est désintégré par des jets de gaz inertes à haute pression en fines gouttelettes qui se solidifient en particules de poudre. Les poudres d'aluminium atomisées au gaz ont une forme sphérique avec des tailles allant de 10 microns à 350 microns en fonction des paramètres de traitement. Il s'agit de la technique prédominante pour la production de poudres d'aluminium réactives, avec un taux de prélèvement d'oxygène inférieur à celui de l'atomisation de métaux liquides.

| Paramètres | Description |

|---|---|

| Forme des particules | Morphologie sphérique |

| Taille des particules | 10 – ; 350 μm typique |

| Teneur en oxyde | 3 % en poids |

| Échelle de production | Des centaines de tonnes par an |

| Coût | Plus élevé |

Atomisation de l'air

Dans l'atomisation à l'air, le flux d'aluminium fondu est perturbé par des jets d'air comprimé, ce qui entraîne la formation de fines particules d'aluminium irrégulières contenant des niveaux d'oxyde de surface plus élevés en raison de l'oxygène présent dans l'air. L'atomisation à l'air facilite la production économique de poudre d'aluminium en grande quantité pour les pièces structurelles P/M et les réactions aluminothermiques.

| Paramètres | Description |

|---|---|

| Forme des particules | Forme irrégulière des particules |

| Taille des particules | 20 – ; 180 μm |

| Teneur en oxyde | 3-8% en poids |

| Échelle de production | Milliers de tonnes par an |

| Coût | Très économique |

Procédé à électrodes rotatives (REP)

Dans la technique REP, l'aluminium métal fondu, sous forme de fils ou de tiges électrodes, est mis en rotation à grande vitesse, ce qui le fait fondre en utilisant l'arc électrique. Les forces centrifuges éjectent les gouttelettes fondues, produisant des particules d'aluminium sphériques très fines, idéales pour des applications spécialisées.

| Paramètres | Description |

|---|---|

| Forme des particules | Très sphérique |

| Taille des particules | 5 – ; 60 μm |

| Teneur en oxyde | 1% en poids |

| Échelle de production | Baisse des volumes |

| Coût | Des prix plus élevés |

Broyage à billes

Le broyage à haute énergie de paillettes, de particules et de poudres chimiques d'aluminium permet de former des poudres d'aluminium composites en y incorporant des particules de renforcement qui assurent une réactivité mécanique, chimique ou explosive particulière.

| Paramètres | Description |

|---|---|

| Forme des particules | Particules aplaties et composites |

| Taille des particules | 1 – ; 100 μm |

| Teneur en oxyde | Particules enrobées |

| Échelle de production | Petits lots |

| Coût | Modéré |

Procédé électrolytique

Dans le processus d'électrolyse des sels fondus, les ions d'aluminium sont électrodéposés sur les cathodes, produisant des particules dendritiques ou de forme irrégulière avec une morphologie de surface poreuse, idéales pour les thermites pyrotechniques.

| Paramètres | Description |

|---|---|

| Forme des particules | Dendrites et irrégulières |

| Taille des particules | 1 – ; 75 μm |

| Teneur en oxyde | Haute de la morphologie |

| Échelle de production | Volume inférieur |

| Coût | Économique pour les applications de niche |

Poudre d'aluminium Compositions

La plupart des poudres d'aluminium sont constituées d'aluminium de grande pureté, avec une teneur en Al supérieure à 98 %. Les principales considérations en matière de composition sont les suivantes :

1. Éléments d'alliage

De petites quantités de silicium, de magnésium, de zinc ou d'autres éléments sont ajoutées pour conférer des propriétés spécifiques.

| Compléments d'alliage | Wt % Plage | Effet |

|---|---|---|

| Silicium | 0.5 – 12% | Augmentation de la dureté et de la résistance à l'usure |

| Magnésium | 1 – 5% | Améliore la résistance |

| Zinc | 1 – 8% | Résistance plus élevée à température élevée |

2. Teneur en oxyde

Les méthodes de traitement permettent de déterminer si de fines couches d'oxyde protectrices ou des oxydes non adhérents plus lourds sont présents à la surface des particules.

| Niveau d'oxyde | Adéquation |

|---|---|

| <3% | Alliages à haute performance, composants AM |

| 3-8% | Pièces structurelles P/M |

| >10% | Thermites, pyrotechnie |

3. contenu en hydrogène

L'absorption d'humidité lors de la manipulation et du stockage de la surface de poudre d'aluminium très réactive doit être surveillée pour éviter les risques d'incendie ou de détonation. La fabrication d'atmosphères présentant un taux d'humidité minimal est bénéfique.

Propriétés des Poudres d'aluminium

Les principales caractéristiques prises en compte dans la qualification des poudres d'aluminium sont les suivantes :

Distribution de la taille des particules de poudre

Les analyseurs de particules par diffraction laser ou les analyses de tamisage fournissent une granulométrie complète allant de fractions submicroniques à 500 microns. Les paramètres granulométriques typiques rapportés sont les suivants :

| Paramètres | Description |

|---|---|

| D10, D50, D90 | Diamètre des particules en dessous duquel tombent 10 %, 50 % et 90 % des particules en volume |

| Moyenne, taille modale | Mesure de la tendance centrale |

| Portée = (D90-D10)/D50 | Largeur de la distribution – ; une largeur inférieure indique une distribution plus étroite |

L'adaptation de la taille des particules aux capacités des méthodes de production permet de maximiser la densité et les propriétés des composants finis.

Morphologie des particules

La microscopie électronique à balayage révèle les détails de la forme des particules qui déterminent le comportement de la poudre. Les particules lisses et arrondies améliorent l'écoulement et la densité de l'emballage. Les formes irrégulières assurent un verrouillage mécanique.

Densité apparente et densité à la prise

Elles indiquent le comportement de la poudre en matière de consolidation et de manipulation à l'aide de procédures d'essai normalisées. Des densités plus élevées facilitent la densification pendant le compactage.

| Paramètres | Gamme typique |

|---|---|

| Densité apparente | 0,2 – ; 0,6 g/cc |

| Densité du robinet | 0,7 – ; 1,3 g/cc |

Caractéristiques du débit

Le temps d'écoulement de 50 g de poudre à travers un entonnoir de débitmètre de Hall est en corrélation avec les performances d'étalement lors du remplissage des couches en jet de liant 3DP et du remplissage des cavités des matrices lors du compactage en métallurgie des poudres. Les particules sphériques lisses présentent un meilleur débit.

Surface

La surface d'absorption de gaz BET mesurée est utilisée pour calculer l'épaisseur des couches d'oxyde de surface présentes qui ont un impact sur le comportement d'initiation dans les réactions aluminothermiques ou les performances de combustion pyrotechnique.

Applications des poudres d'aluminium

Les propriétés uniques des poudres d'aluminium réactives les rendent essentielles pour diverses industries :

Fabrication additive métallique

Les poudres d'aluminium sphériques sont utilisées comme matière première pour la fusion sélective par laser, la fusion par faisceau d'électrons et la fabrication additive par jet de liant, après classification de la distribution granulométrique des poudres pour répondre aux exigences de la machine.

Revêtements par pulvérisation thermique

Des poudres d'aluminium spécialisées à faible teneur en oxyde, pulvérisées au plasma ou au fil, créent des revêtements protecteurs en aluminium offrant une haute réflectivité combinée à une résistance à la corrosion.

Métallurgie des poudres

Le compactage et le frittage de poudres d'aluminium permettent de produire des composants de précision en grande quantité, tels que des pièces automobiles, avec un excellent contrôle dimensionnel et des performances impossibles à atteindre avec d'autres techniques.

Matériaux énergétiques

Poudres fines d'aluminium Les réactions thermites avec des oxydes métalliques ou les combustions pyrotechniques fournissent des produits exothermiques intenses pour des applications militaires, aérospatiales ou civiles allant des explosifs et des propulseurs à l'éclairage, la production de gaz ou le chauffage.

Bandes en alliage Al-Mg

Les préformes de poudre d'aluminium compactée sont extrudées à chaud en bandes d'alliage Al-Mg et en feuilles enroulées, idéales pour la fabrication de plaques de blindage. La métallurgie des poudres permet d'affiner et d'uniformiser la microstructure, ce qui n'est pas possible avec les alliages coulés de manière conventionnelle.

Spécifications et normes

Les producteurs de poudre d'aluminium doivent contrôler soigneusement les atmosphères de production, les techniques de traitement et les procédures de manipulation afin de répondre aux normes certifiées pour les marchés critiques, notamment :

Spécifications des poudres métalliques AMS

- Grenaille d'acier AMS 4200

- Poudres d'aluminium AMS 4205 pour pulvérisation thermique

Normes ASTM

- B215 pour les poudres atomisées au gaz

- B951 pour les extrusions de poudres d'aluminium pressées et frittées

- B937 pour les pièces aérospatiales fabriquées additivement par atomisation au gaz

Normes ISO

- Revêtements par pulvérisation thermique ISO 14361

- ISO 22068 - Conception des pièces moulées sous pression en alliage d'aluminium

Normes CEN

- EN 10204 3.1 certification de la qualité des matériaux

Spécifications des matériaux aérospatiaux SAE (AMS)

- AMS 4200 grenaille/grain

- Poudre d'aluminium AMS 4205 atomisée au gaz

Le maintien d'un contrôle de qualité rigoureux afin de respecter les limites chimiques imposées pour les impuretés telles que le fer, le silicium et le zinc, associé à la vérification des caractéristiques des poudres, répond aux besoins des applications et à la sécurité dans les domaines sensibles.

Analyse du marché des poudres d'aluminium

La demande mondiale de poudres d'aluminium est estimée à 1,6 million de tonnes métriques d'ici à 2027, sous l'effet des facteurs suivants :

1. Croissance de la fabrication additive métallique

- Les avantages de l'allègement pour les composants aérospatiaux

- Implants et instruments de santé en alliages d'aluminium biocompatibles

2. L'élan de l'allègement automobile

- Les pièces en aluminium P/M remplacent la fonte et l'acier

3. Innovation dans les formulations énergétiques à base d'aluminium réactif

- Défense, espace, industries civiles

Les principaux producteurs internationaux de poudre d'aluminium sont

| Fournisseur | Siège | Capacités de production |

|---|---|---|

| Toyo Aluminium K.K. | Japon | Gaz, air, atomisation sous vide |

| UC Rusal | Russie | Atomisation de l'air |

| Alcoa Corporation | ÉTATS-UNIS | Atomisation de l'air |

| Luxfer Magtech | ÉTATS-UNIS | Atomisation par gaz, air et centrifuge |

| Hoganas AB | Suède | Atomisation de l'air |

Les prix varient en fonction de :

- Production volume

- Niveaux de pureté

- Criblage ou broyage supplémentaire

| Grade | Estimation du prix |

|---|---|

| Poudres d'Al atomisées à l'air | 3 $ – ; 5 $ par kg |

| Poudre d'Al sphérique atomisée au gaz | 15 $ – ; 30 $ par kg |

| Alliages d'aluminium spéciaux | Jusqu'à 50 $ par kg |

Avantages et défis

Avantages

- Allègement par rapport à l'acier ou au titane

- Économique par rapport à d'autres métaux de construction

- Formulations réactives fournissant des sorties exothermiques intenses

- Recyclable et réutilisable

Défis

- Oxydation hautement exothermique nécessitant une manipulation et un stockage inertes contrôlés

- Fragilisation par l'hydrogène diminuant les propriétés mécaniques

- Températures d'utilisation limitées jusqu'à 200°C pour la plupart des formulations

Comparaison des poudres d'aluminium avec d'autres solutions :

| Paramètres | Poudre d'aluminium | acier inoxydable | titane |

|---|---|---|---|

| Densité | Faible | Plus élevé | Plus élevé |

| Coût | Faible | Modéré | Haut |

| Réactivité | Haut | Faible | Modéré |

| Stabilité environnementale | Juste | Excellent | Très bon |

| Homologations pour le contact alimentaire | ✅ Oui | ✅ Oui | Certains grades |

FAQ

Q : Quelle est la distribution granulométrique généralement utilisée avec les poudres d'alliage d'aluminium pour la fabrication additive ?

R : Dans l'AM par fusion sur lit de poudre, la taille des particules d'aluminium est généralement comprise entre 15 et 63 microns. Des poudres plus fines peuvent améliorer la résolution mais rendent la manipulation plus difficile. Il est essentiel de faire correspondre les distributions aux paramètres de la machine.

Q : Qu'est-ce qui affecte la durée de conservation des poudres d'aluminium pour les formulations énergétiques ?

R : La réactivité augmente avec le temps car l'humidité de stockage entraîne la formation d'hydroxydes et d'hydrates d'aluminium à la surface des particules, ce qui libère de l'hydrogène et risque de créer des conditions inflammables. Un emballage scellé inerte et un stockage à humidité régulée (<30%) sont essentiels.

Q : Quelles sont les normes communes spécifiées pour les poudres d'aluminium utilisées dans les revêtements par projection thermique ?

R : Des limites chimiques strictes sur les métaux lourds, réglementées par la FDA et l'USDA, garantissent des revêtements de finition sans impuretés lixiviables. Les normes clés comprennent les normes AMS 4205 et ASTM B215 qui contrôlent les éléments traces de Fe, Si et Cu. Les matières premières des fils de pulvérisation thermique sont également conformes à la norme ISO 14361.

Q : Quel est l'alliage d'aluminium préféré pour la fabrication additive d'implants biomédicaux ?

R : L'alliage d'aluminium AlSi10Mg répond à des exigences chimiques strictes et offre une excellente biocompatibilité, une grande solidité et une résistance à la corrosion, tout en étant moins dense que les alliages de titane ou d'acier inoxydable. Les poudres sphériques permettent des géométries d'impression complexes.

Q : Comment le risque d'inflammation pyrophorique est-il géré lors de l'usinage de composants P/M en aluminium ?

R : Des traitements thermiques de recuit à basse température sont appliqués avant toute deuxième opération d'usinage pour transformer les particules résiduelles de magnésium et d'aluminium présentes dans des états réactifs explosifs en phases intermétalliques plus stables afin de permettre un usinage conventionnel en toute sécurité.

en savoir plus sur les procédés d'impression 3D

Additional FAQs About Aluminum Powders

1) What PSD and morphology are optimal for aluminum powders in LPBF vs. Binder Jetting?

- LPBF: spherical, 15–45 µm or 20–63 µm (machine dependent), sphericity ≥0.93, satellites <5%, low oxide. Binder Jetting: 20–80 µm with good flow and tap density; slightly wider PSD can aid packing.

2) How do oxide and hydrogen contents affect AM part quality?

- Thick oxide films and elevated H increase lack-of-fusion and porosity, degrading fatigue. Target O typically ≤0.10–0.25 wt% for AlSi10Mg AM-grade; control humidity to keep hydrogen pickup minimal.

3) Can aluminum powders be safely reused in AM?

- Yes, with sieving and QC. Many users validate 5–8 cycles for AlSi10Mg, monitoring PSD, flow (Hall/Carney), O/H content, and part density/mechanicals. Refresh with virgin powder when trends drift.

4) Which alloys are most common for Aluminum Powders in 3D printing?

- AlSi10Mg and A357/AlSi7Mg for general use; Sc- or Zr-modified Al alloys for higher strength; 2xxx/7xxx remain challenging but progress continues with tailored scan strategies.

5) What storage/handling reduces safety risk for reactive aluminum powders?

- Use inert, dry packaging (≤30% RH), conductive containers, bonding/grounding, Class II Division 1 appropriate equipment where required, and follow NFPA 484 housekeeping and ignition control practices.

2025 Industry Trends for Aluminum Powders

- Cleaner feedstocks: Wider use of EIGA and optimized gas atomization lowers oxide and satellite fractions, improving LPBF spreadability.

- Heated build platforms: 150–250°C plate heating increasingly applied for AlSi10Mg to reduce distortion and improve density.

- Qualification rigor: COAs now include image-based sphericity, satellite %, and O/H trends; powder genealogy and reuse SPC common in aerospace/medical.

- Sustainability: Argon recirculation, higher revert content, and local atomization plants shorten lead times and cut footprint.

- Alloy innovation: More validated parameter sets for Sc/Zr‑modified Al, and binder jet + sinter routes for larger Al components.

2025 Market and Technical Snapshot (Aluminum Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade AlSi10Mg powder price | $18–$35/kg | -3–7% | Supplier/distributor indices |

| Recommended PSD (LPBF / BJ / DED) | 15–45 or 20–63 µm / 20–80 µm / 53–150 µm | Stable | OEM guidance |

| Sphericity (image analysis) | ≥0.93–0.97 | Slightly up | Supplier CoAs |

| Satellite fraction (image) | ≤3–6% | Down | Process tuning |

| Typical oxygen (AM-grade Al) | 0.10–0.25 wt% | Down | Improved atomization control |

| Validated reuse cycles (with QC) | 5–8 | Stable | O/H + sieving programs |

| LPBF density after process tuning (AlSi10Mg) | 99.5–99.9% | +0.1–0.2 pp | OEM/academic datasets |

Indicative sources:

- ISO/ASTM 52907 (Metal powders), 52908 (Process qualification), 52910 (Design for AM): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM Handbooks (Additive Manufacturing; Aluminum and Aluminum Alloys): https://www.asminternational.org

- NFPA 484 (Combustible metal powders): https://www.nfpa.org

Latest Research Cases

Case Study 1: Heated-Plate LPBF for AlSi10Mg Brackets (2025)

Background: An aerospace tier-1 aimed to reduce distortion and improve fatigue consistency on thin-wall brackets.

Solution: Gas-atomized AlSi10Mg (PSD 20–63 µm, sphericity 0.95), build plate at 200°C, contour-first scans; in-situ thermography; T6-like heat treatment.

Results: Distortion reduced 35%; relative density 99.8%; HCF life improved 1.8× at R=0.1; machining time down 12% due to better flatness.

Case Study 2: Binder Jet + Sinter A356 Housings (2024)

Background: An EV supplier sought larger Al housings without PBF size constraints.

Solution: Binder jet with 25–80 µm powder blend for high green density; debind + vacuum sinter with Mg vapor control; hot isostatic pressing for critical lots.

Results: Final density 98.5–99.2%; leak rate within spec; cycle-time reduction 28% vs. machining from billet; cost per part −18%.

Expert Opinions

- Prof. Diran Apelian, Distinguished Professor (emeritus), Metal Processing

Key viewpoint: “Atomization control and melt cleanliness set the ceiling for aluminum powder performance—lower oxide and tight PSD translate to higher density and fatigue reliability.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “For Aluminum Powders in AM, consistent O/H and satellite fraction on the CoA accelerate qualification more than incremental scan tweaks.” - Prof. Todd Palmer, Materials Science, Penn State (AM/Al alloys)

Key viewpoint: “Moderate preheat and scan strategies that stabilize melt pools are essential for minimizing lack-of-fusion in AlSi10Mg while preserving fine microstructures.”

Note: Viewpoints synthesized from public talks and publications; affiliations are publicly known.

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907, 52908, 52910; ASTM B215/B951 for aluminum powders and PM: https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST powder characterization; LECO O/H analyzers; CT for hollows/satellites: https://www.nist.gov

- NFPA 484 guidance for aluminum powder handling: https://www.nfpa.org

- Technical databases and handbooks

- ASM Digital Library (AM; Aluminum alloys): https://www.asminternational.org

- QC workflow examples

- PSD/shape: laser diffraction + image analysis/SEM

- Flow: Hall/Carney funnels, FT4 rheometer

- Process validation: density (Archimedes/CT), tensile/fatigue per ASTM E8/E466

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; introduced 2025 market/technical snapshot table with indicative sources; included two aluminum powder case studies; compiled expert viewpoints; listed practical tools/resources for Aluminum Powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update aluminum powder/AM standards, OEMs release new AlSi10Mg allowables, or NIST/ASM publish updated datasets on oxide/satellite–defect correlations