poudre d'alliage désigne les poudres métalliques fabriquées à partir d'un alliage plutôt que d'un seul métal pur. Les alliages sont des mélanges de deux ou plusieurs éléments métalliques conçus pour améliorer des propriétés spécifiques telles que la solidité, la résistance à la corrosion ou l'usinabilité. Les poudres d'alliage présentent des avantages uniques par rapport aux poudres de métal pur pour les applications de métallurgie des poudres.

Aperçu de la poudre d'alliage

La poudre d'alliage offre des propriétés qui peuvent être adaptées en ajustant la composition. Ce tableau donne un aperçu de la poudre d'alliage et de ses principales caractéristiques :

| Paramètres | Détails |

|---|---|

| Définition | Poudre métallique composée d'un alliage plutôt que d'un métal pur |

| Composition | Mélange de deux ou plusieurs éléments métalliques |

| Propriétés principales | Solidité, résistance à la corrosion, dureté, usinabilité, ductilité, résistance à l'usure, conductivité électrique, apparence |

| Ajustement | Les propriétés peuvent être adaptées en modifiant les proportions des éléments d'alliage. |

| Processus de fabrication | Atomisation d'un alliage fondu en poudre fine |

| Forme des particules | Irrégulier, sphérique, dendritique en fonction du processus |

| Systèmes d'alliages communs | Acier, acier inoxydable, aluminium, cuivre, nickel, cobalt, titane |

| Applications | Pièces obtenues par métallurgie des poudres, pulvérisation thermique, moulage par injection de métal (MIM), fabrication additive |

La poudre d'alliage élargit les possibilités de la métallurgie des poudres en offrant la possibilité de créer des matériaux aux propriétés spécifiques. Les principales caractéristiques de la poudre d'alliage sont les suivantes

- Composition – ; Les poudres d'alliage contiennent au moins deux éléments métalliques dans des proportions variables afin d'obtenir les caractéristiques souhaitées. Les systèmes courants comprennent les alliages d'acier, d'aluminium et de cuivre.

- Propriétés ajustables – ; En modifiant les pourcentages d'éléments d'alliage, les matériaux peuvent être adaptés en termes de solidité, de résistance à la corrosion, de dureté, de ductilité, de résistivité électrique et d'autres propriétés.

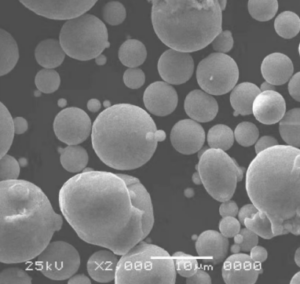

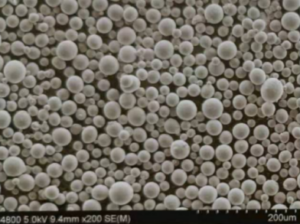

- Processus de fabrication – ; La poudre d'alliage est fabriquée par atomisation de l'alliage fondu afin de produire de fines particules de poudre sphériques présentant de bonnes propriétés d'écoulement et d'emballage.

- Caractéristiques des particules – ; La morphologie, la distribution des tailles et la pureté des poudres dépendent de la méthode d'atomisation. Les poudres peuvent être irrégulières, sphériques ou dendritiques.

- Systèmes d'alliage – ; Des centaines de compositions d'alliages standardisées et personnalisées sont disponibles. Les alliages d'acier, d'acier inoxydable, d'aluminium, de cuivre, de nickel, de cobalt et de titane sont courants.

- Applications – ; La poudre d'alliage est utilisée pour fabriquer des pièces PM, des revêtements par pulvérisation thermique, des composants métalliques moulés par injection et des objets imprimés en 3D.

Avec une telle gamme de propriétés réglables, les poudres d'alliage constituent un outil d'ingénierie des matériaux important pour les applications industrielles. Les sections suivantes fournissent plus de détails sur les types de poudre d'alliage, les méthodes de traitement et les utilisations.

Compositions et propriétés des poudres d'alliage

Il existe de nombreuses formulations de poudres d'alliage normalisées et propriétaires. Ce tableau résume certains des systèmes d'alliage les plus courants et leurs caractéristiques générales :

| Système d'alliage | Composition typique | Propriétés principales | Applications |

|---|---|---|---|

| acier inoxydable | Fe, Cr (10-20%), Ni | Résistance à la corrosion, solidité, résistance à l'usure | Vannes, composants marins, équipements de transformation des aliments |

| Acier à outils | Fe, Cr, V, W, Mo | Dureté élevée, solidité, résistance à l'usure | Outils de coupe, matrices, pièces de machines |

| Acier faiblement allié | Fe + Mn, Si, Ni, Cr, Mo | Ténacité, résistance, trempabilité | Engrenages, pièces de moteur, fixations |

| Aluminium | Al + Cu, Mg, Si, Zn | Légèreté, résistance à la corrosion, usinabilité | Composants aérospatiaux, pièces automobiles |

| Cuivre | Cu + Zn, Sn, Al | Conductivité électrique, résistance à la corrosion, usinabilité | Contacts électriques, conseils en matière de soudage, roulements |

| Nickel | Ni + Cr, Mo, Cu, Fe | Résistance à la corrosion, résistance aux températures élevées | Aubes de turbines à gaz, équipements chimiques |

| cobalt | Co + Cr, Mo, Ni, W, C | Résistance à haute température, biocompatibilité | Implants dentaires, outils de coupe, implants orthopédiques |

| titane | Ti + Al, V, Cu, Ni | Légèreté, résistance à la corrosion, biocompatibilité | Composants aérospatiaux, implants médicaux |

En sélectionnant les métaux de base et les éléments d'alliage appropriés, les alliages de la métallurgie des poudres peuvent être conçus avec.. :

- Haute résistance pour les applications porteuses

- Dureté et résistance à l'usure des outils de coupe et résistance à l'abrasion

- Résistance à la corrosion dans les produits chimiques et l'eau de mer

- Résistance aux températures élevées et au fluage

- Conductivité électrique sur mesure, de l'isolation à la conduction élevée

- Biocompatibilité des implants et dispositifs médicaux

- Combinaisons de ces propriétés non réalisables dans les métaux purs

La flexibilité de la composition des alliages permet de concevoir des matériaux sur mesure pour des applications et des conditions de fonctionnement spécifiques.

Méthodes de fabrication de poudre d'alliage

La poudre d'alliage peut être produite à l'aide de plusieurs techniques d'atomisation afin de générer les petites particules sphériques nécessaires à la métallurgie des poudres. Les méthodes typiques sont les suivantes :

| Méthode | Description | Caractéristiques des particules | Capacité de l'alliage |

|---|---|---|---|

| atomisation du gaz | Jet de métal en fusion atomisé par des jets de gaz inertes à haute pression | Poudre sphérique fine, bonne fluidité | La plupart des alliages |

| Vaporisation de l'eau | La coulée en fusion est brisée par des jets d'eau à grande vitesse | Particules irrégulières avec formation de satellites | Limité aux alliages résistants à l'oxydation |

| Électrode rotative | La force centrifuge disperse le métal en fusion en fines gouttelettes. | Distribution relativement grossière de la taille des poudres | Uniquement pour les alliages conducteurs d'électricité |

| Atomisation par plasma | Poudre métallique évaporée dans un plasma et recondensée | Particules sphériques très fines | Alliages à haute performance |

L'atomisation au gaz est le procédé le plus utilisé en raison de sa polyvalence et de la production de poudres sphériques fines. L'atomisation à l'eau est moins coûteuse mais limitée aux alliages qui résistent à l'oxydation, comme les aciers inoxydables. Les méthodes au plasma peuvent produire des poudres d'alliage à l'échelle nanométrique, mais leur coût d'investissement est plus élevé.

Les paramètres du processus d'atomisation, tels que le débit de gaz, la vitesse de coulée du métal et la vitesse de refroidissement, peuvent être optimisés afin d'obtenir la distribution granulométrique, la morphologie, la pureté et la microstructure souhaitées. Le processus de fabrication de poudre d'alliage est adapté à la composition spécifique afin de produire des poudres de haute qualité pour la fabrication de pièces en PM.

Caractéristiques de la poudre d'alliage

Outre la composition, les propriétés et les performances de la poudre d'alliage sont déterminées par des caractéristiques telles que :

| Paramètres | Description |

|---|---|

| Distribution de la taille des particules | Gamme de diamètres de particules dans la poudre ; contrôlée par le processus d'atomisation |

| Forme des particules | Sphérique, irrégulier ou dendritique ; affecte l'écoulement et l'emballage de la poudre |

| Particle surface morphology | Présence de satellites, douceur de la surface, porosité interne |

| composition chimique | Ratio des éléments d'alliage ; peut différer de la valeur nominale en raison de la ségrégation. |

| Phases présentes | Phases formées dans la poudre en raison d'une solidification rapide ; affecte les propriétés |

| Impuretés | Contaminants tels que l'oxygène, l'azote ou le carbone captés lors de l'atomisation |

| Densité apparente | Densité de compactage des poudres sous une pression de compactage spécifiée |

| Débit | Capacité de la poudre à s'écouler, liée à la forme et à la distribution de la taille des particules |

Ces caractéristiques de la poudre influencent le comportement de fabrication dans des processus tels que le pressage, le frittage, le moulage par injection de métal et la fabrication additive. Par exemple, des particules de poudre irrégulières dégradent le remplissage des matrices et la résistance à l'état vert lors du pressage de la poudre. Les éléments chimiquement réactifs comme le titane sont sensibles à l'absorption d'oxygène pendant l'atomisation.

Un contrôle et des essais minutieux de la chimie des alliages et des propriétés physiques des poudres garantissent une matière première de haute qualité pour le traitement ultérieur de la métallurgie des poudres. Les méthodes d'essai comprennent la microscopie optique et électronique, l'analyse granulométrique par diffraction laser, la mesure de la densité de poudrage, la rhéologie des poudres et l'analyse chimique.

Applications de la poudre d'alliage

Grâce à leurs propriétés uniques, les compositions de poudre d'alliage sont utilisées dans une large gamme d'applications de métallurgie des poudres :

Presses à poudres et pièces de frittage

- Composants automobiles structurels – ; aciers alliés pour la résistance

- Vannes, raccords, filtres en acier inoxydable – ; résistance à la corrosion

- Contacts et connecteurs en alliage de cuivre – ; conductivité électrique

- Pièces mécaniques ferreuses et non ferreuses – ; solidité, résistance à l'usure

Composants métalliques moulés par injection

- Implants orthopédiques en acier inoxydable – ; biocompatibilité, résistance

- Aubes de turbine en superalliage de cobalt – ; résistance à haute température

- Alliage de cuivre pour pièces électroniques – ; conductivité thermique

- Pièces d'armes à feu en alliage d'aluminium – ; poids léger

- Engrenages en acier faiblement allié – ; ténacité, résistance à la fatigue

Revêtements par projection thermique

- Revêtements en acier inoxydable – ; résistance à la corrosion et à l'usure

- Revêtements en alliage de cobalt – ; dureté à haute température, résistance à l'usure

- Revêtements en alliage de nickel – ; résistance à la corrosion

- Revêtements renforcés au carbure – ; résistance extrême à l'usure

poudres pour la fabrication additive

- Alliages de titane pour pièces aérospatiales – ; résistance, légèreté

- Alliages cobalt-chrome pour bridges dentaires – ; résistance, biocompatibilité

- Acier à outils pour moules – ; dureté élevée, stabilité thermique

- Alliages d'aluminium pour l'automobile – ; légèreté, résistance à la corrosion

Autres applications

- Bielles et engrenages forgés par poudrage – ; acier allié, aluminium

- Alliages de brasage, pâtes à braser – ; alliages de cuivre, d'argent, de nickel

- Alliages de rechargement – ; fer, cobalt, mélanges de carbures

Les compositions de poudres d'alliage permettent de concevoir des matériaux pour ces applications et conditions de fonctionnement spécifiques.

Fournisseurs et coûts de la poudre d'alliage

De nombreux grands fournisseurs de poudres métalliques disposent de stocks importants de poudres d'alliage et de capacités d'alliage sur mesure. Voici quelques-uns des principaux fournisseurs mondiaux de poudre d'alliage atomisée au gaz :

| Entreprise | Emplacement du siège |

|---|---|

| Sandvik | Suède |

| Höganäs | Suède |

| Rio Tinto Metal Powders | Canada |

| Pometon | Italie |

| Acier JFE | Japon |

| BASF | Allemagne |

| Poudre CNPC | Chine |

Le coût de la poudre d'alliage dépend de la composition spécifique, des caractéristiques de la poudre, de la taille du lot et de la quantité achetée. Voici quelques exemples de fourchettes de prix :

| poudre d'alliage | Coût approximatif (USD/kg) |

|---|---|

| acier inoxydable | $12 – $60 |

| Acier à outils | $9 – $30 |

| Alliage d'aluminium | $10 – $50 |

| Alliage de cuivre | $20 – $60 |

| Alliage de cobalt | $80 – $220 |

| Alliage de titane | $100 – $500 |

Les prix varient considérablement en fonction du type d'alliage, de la distribution de la taille des particules, de la méthode de production (atomisation au gaz ou à l'eau) et du volume de la commande. Les alliages sur mesure coûtent plus cher que les compositions standard. Les métaux précieux comme le cobalt et les alliages de titane sont plus chers.

Comment choisir un fournisseur de poudre d'alliage

Le choix d'un fournisseur de poudre d'alliage réputé est essentiel pour obtenir une matière première de haute qualité. Voici les facteurs clés de sélection d'un fournisseur :

- Expérience de la fabrication de la composition spécifique de l'alliage nécessaire

- Test d'assurance qualité rigoureux pour chaque lot de poudre

- Documentation de l'analyse chimique et des caractéristiques de la poudre

- Inventaire de compositions standard pour une livraison rapide

- Possibilité de personnaliser la composition de l'alliage en fonction des besoins

- Personnel d'assistance technique compétent

- Des prix compétitifs, en particulier pour les commandes en grandes quantités

- Volonté de fournir de petites quantités d'essai

- Réactivité aux demandes de renseignements et de devis

- Réputation établie de cohérence et de fiabilité des produits

Le fournisseur doit être en mesure de fournir un certificat d'analyse détaillant la composition chimique, la distribution granulométrique, la morphologie, la densité apparente, le débit et d'autres propriétés de la poudre. Il est également recommandé de tester des échantillons et de valider les performances réelles de la poudre lors de la qualification initiale.

Comment stocker et manipuler la poudre d'alliage

Un stockage et une manipulation corrects permettent d'éviter la contamination de la poudre d'alliage ou la modification de ses propriétés. Les pratiques recommandées sont les suivantes :

- Stocker les récipients scellés dans un environnement frais, sec et propre, à l'écart de sources d'humidité, d'huiles ou de vapeurs corrosives.

- Limiter les fluctuations de température pendant le stockage pour éviter la condensation à l'intérieur des conteneurs.

- Rotation des stocks afin d'utiliser d'abord les stocks les plus anciens

- Protéger la poudre de l'exposition à l'air pendant la manipulation pour éviter l'oxydation.

- Éviter de mélanger des poudres d'alliages ou de distributions granulométriques différents.

- Manipuler les récipients avec précaution pour éviter qu'ils ne se renversent et ne se répandent.

- Utiliser des pelles et des équipements propres et secs pour le transfert des poudres.

- Sceller les récipients immédiatement après avoir enlevé la poudre

- Mesurer et enregistrer la masse de poudre enlevée pour maintenir un bilan matière.

- Nettoyer soigneusement l'équipement entre les lots de traitement afin d'éviter toute contamination croisée.

Le soin apporté à la manipulation, au stockage et à l'enregistrement garantit que la poudre d'alliage conserve sa forme, sa composition et ses propriétés pour le traitement ultérieur.

Considérations relatives à l'entretien des poudres d'alliage

Une fois que les composants en alliage de la métallurgie des poudres sont mis en service, une maintenance occasionnelle peut être nécessaire. Ce tableau énumère certains aspects de la maintenance spécifiques aux alliages :

| Considération | Détails |

|---|---|

| Corrosion galvanique | Les combinaisons d'alliages dissemblables peuvent accroître la corrosion si elles sont mouillées. Éviter d'assembler des alliages dissemblables en contact direct. |

| Corrosion sous contrainte | Les alliages sensibles comme l'acier inoxydable austénitique peuvent se fissurer s'ils sont exposés à des chlorures sous contrainte. Éviter l'utilisation dans ces conditions. |

| Propriétés à température élevée | La solidité et la résistance au fluage peuvent diminuer dans certains alliages à des températures plus élevées. Vérifier que les limites de conception ne sont pas dépassées. |

| Résistance de contact | Des revêtements conducteurs peuvent être nécessaires pour éviter les chutes de tension aux interfaces entre les alliages de cuivre et l'acier. |

| Encrassement biologique | Les alliages de cuivre résistent naturellement à l'encrassement biologique en milieu marin. D'autres alliages peuvent nécessiter des revêtements protecteurs. |

| Résistance des joints | Les alliages de brasage ou de soudage doivent correspondre à la composition du matériau de base pour garantir l'intégrité du joint. |

Tenir compte des facteurs environnementaux et des compatibilités des alliages lors de l'entretien des équipements contenant des composants en alliage de métallurgie des poudres. Une inspection, une lubrification, un nettoyage et un serrage périodiques des joints peuvent être nécessaires.

Avantages et inconvénients de la poudre d'alliage

La poudre d'alliage présente de nombreux avantages, mais aussi certains inconvénients inhérents à la poudre de métal pur :

Avantages de la poudre d'alliage

- Propriétés personnalisées telles que la solidité, la résistance à l'usure et la conductivité

- Plus résistantes à la corrosion que les poudres de fer ou d'acier pures

- Moins sujet au grippage que les métaux purs

- Peut être renforcé pour les applications porteuses

- Options pour une dureté, une résistance ou une biocompatibilité élevées

- Composition homogène à partir de déchets de production recyclés

Inconvénients de la poudre d'alliage

- Coût plus élevé que les poudres de fer, de cuivre ou d'aluminium pures

- Nombre limité de compositions standardisées disponibles

- Le développement d'alliages personnalisés est coûteux et prend du temps

- La ségrégation peut entraîner des écarts par rapport à la chimie nominale.

- Les éléments réactifs comme le chrome peuvent être oxydés pendant l'atomisation.

- La réutilisation des poudres est limitée car les compositions des alliages ne peuvent pas être mélangées.

- Les éléments d'alliage peuvent poser des problèmes de traitement dans le domaine du P/M

Pour de nombreuses applications, les avantages des propriétés des alliages sur mesure l'emportent sur l'augmentation des coûts et la complexité du traitement par rapport aux poudres de métal pur. Cependant, une évaluation de la faisabilité est nécessaire lors de la substitution d'alliages dans une conception de pièce P/M existante.

Poudre d'alliage contre poudre d'acier pré-allié

La poudre d'alliage diffère de la poudre d'acier pré-alliée en termes de composition et de production :

| Paramètres | poudre d'alliage | Poudre d'acier pré-alliée |

|---|---|---|

| Composition de base | Divers systèmes métalliques, par exemple acier inoxydable, acier à outils, alliages de nickel | Fer ou fer + carbone (acier) |

| Éléments d'alliage | Un ou plusieurs métaux ajoutés pour adapter les propriétés | Carbone + traces d'éléments d'alliage comme Mn, Ni, Mo |

| Méthode de production | Atomisation de l'alliage en fusion | Pré-mélange de poudres de fer et de graphite |

| Répartition des alliages | Uniformité des particules de poudre | Éléments d'alliage uniquement sur la surface de la poudre |

| Structure frittée | Homogène, phases formées pendant la solidification | Hétérogène, phases formées lors du frittage |

| Coût | Plus élevé en raison des ajouts d'alliages | Plus faible car le carbone est peu coûteux |

Les poudres d'acier pré-alliées ont un coût de production plus faible, mais leur teneur en alliage est limitée. Les poudres d'alliage ont une plus grande souplesse de composition mais des coûts de matières premières plus élevés. Le choix de la composition dépend de l'équilibre entre les besoins de performance et les objectifs de coût pour l'application.

Comment les éléments d'alliage affectent les propriétés

Les différents éléments d'alliage influencent les propriétés de la métallurgie des poudres de diverses manières :

| Élément d'alliage | Effets clés |

|---|---|

| Carbone | Augmente la résistance et la dureté, mais réduit la ductilité et la résistance à la corrosion. |

| Chrome | Améliore la résistance à la corrosion et la trempabilité des aciers |

| Nickel | Améliore la ténacité, la résistance à la traction et les propriétés à température élevée |

| Molybdène | Augmente la résistance à haute température, la résistance au fluage et la trempabilité |

| Manganèse | Augmente la trempabilité et la résistance à la traction tout en réduisant le coût par rapport au nickel. |

| Silicium | Améliore la fluidité pendant le frittage mais diminue la ductilité et l'état de surface. |

| Cuivre | Renforce les aciers faiblement alliés et les bronzes ; améliore également la résistance à la corrosion. |

| Aluminium | Élément d'alliage léger qui renforce la solidité et la résistance à la corrosion des aciers. |

| Vanadium | Formation de carbure fin pour augmenter de manière significative la résistance à l'usure et la dureté |

| Tungstène | Forme des carbures de tungstène très durs pour la résistance à l'abrasion dans les aciers à outils |

En comprenant les effets de chaque ajout, les ingénieurs en matériaux peuvent modéliser et optimiser les compositions afin d'obtenir les propriétés souhaitées avec la poudre d'alliage. De petites variations dans la teneur en alliage peuvent avoir un impact significatif sur les performances.

Considérations relatives à la conception avec de la poudre d'alliage

Plusieurs facteurs doivent être pris en compte lors de la conception de pièces en métallurgie des poudres utilisant des poudres d'alliage :

- Coût – ; Les ajouts d'alliages augmentent le coût des matières premières par rapport à la poudre de fer ou d'acier pure. Trouver un équilibre entre les performances et les contraintes budgétaires.

- Traitement post-frittage – ; Les alliages doivent être compatibles avec toutes les opérations secondaires telles que le traitement thermique, l'usinage, le soudage ou la finition de surface.

- Résistance à la corrosion – ; La composition de l'alliage peut être adaptée à l'environnement d'exploitation. Utiliser l'acier inoxydable dans l'eau par exemple.

- Propriétés mécaniques – ; La résistance requise, la dureté, la résistance à l'usure, etc. dicteront le système d'alliage et les quantités de carbures ou de phases de renforcement.

- Contrôle dimensionnel – ; Une teneur en alliage plus élevée peut augmenter le retrait de frittage. Il faut en tenir compte dans les dimensions de l'outillage.

- Capacité technique – ; S'assurer que le fabricant de P/M a de l'expérience avec la composition particulière de l'alliage envisagé.

- Intégration partielle – ; La disparité des alliages entre les assemblages peut entraîner une corrosion galvanique. Dans la mesure du possible, il convient de normaliser les familles d'alliages.

Une sélection rigoureuse des alliages est essentielle dès le début de la conception pour produire un composant robuste et compétitif par métallurgie des poudres.

Exemples d'applications des poudres d'alliage

Voici quelques exemples d'applications de la poudre d'alliage dans diverses industries :

Automobile

- Arbres à cames – ; Fabriqués à partir de poudre d'acier fritté faiblement allié pour une grande solidité et résistance à l'usure. La composition de l'alliage est optimisée pour la dureté et la résistance à la rupture nécessaires à l'actionnement des soupapes du moteur.

- Bielles – ; forgées ou frittées à partir de poudre d'acier allié pour obtenir la résistance à la traction accrue requise tout en minimisant le poids. L'alliage avec du nickel, du molybdène et d'autres éléments permet d'obtenir des propriétés mécaniques appropriées.

- Engrenages – ; La poudre d'acier allié additionnée de chrome, de nickel et de molybdène permet aux engrenages frittés du groupe motopropulseur d'atteindre la résistance à la fatigue et à la rupture nécessaire sous les charges cycliques de l'automobile. La composition adaptée de l'alliage réduit l'usure.

- Roues de turbocompresseurs – ; Les superalliages haute performance tels que l'Inconel 718 sont utilisés sous forme de poudre pour la fabrication additive de roues de compresseurs de turbocompresseurs capables de résister à des contraintes centrifuges et à des températures extrêmes. L'alliage à base de nickel assure la solidité et la résistance au fluage.

- Soupapes de moteur – ; La poudre d'alliage d'acier inoxydable contenant du chrome et du nickel permet de fabriquer des soupapes d'échappement résistantes à la corrosion qui supportent l'attaque des gaz d'échappement chauds pendant une longue durée de vie. L'alliage reste solide et stable même à des températures élevées.

- Disques de frein – ; La poudre d'alliage de cuivre est parfois incorporée dans les formulations de disques de frein pour améliorer la conductivité thermique, l'amortissement et la résistance à l'usure sans ajout de poids excessif. La meilleure dissipation de la chaleur réduit la décoloration lors des freinages répétés.

Les compositions de poudres d'alliage permettent d'optimiser les propriétés des composants du groupe motopropulseur automobile, telles que la solidité, la dureté, la résistance à la corrosion, la résistance à la fatigue et la stabilité à haute température, grâce aux techniques de la métallurgie des poudres.

en savoir plus sur les procédés d'impression 3D

Additional FAQs on Alloy Powder

1) How do pre-alloyed powders differ from blended elemental powders in performance?

Pre-alloyed powders solidify with uniform chemistry inside each particle, giving consistent sintering behavior and mechanical properties. Blended elemental mixes can segregate and rely on diffusion during sintering, which may cause local chemistry variation.

2) What particle size distributions work best for different PM processes?

- Press-and-sinter: ~20–150 μm (often multimodal to boost packing).

- MIM/binder jetting: D50 ~5–20 μm for high sinter activity.

- Laser PBF: D10–D90 ≈ 15–45 μm spherical for stable recoating.

- EBM: 45–105 μm spherical, tolerant of coarser cuts.

3) Which alloy powder systems are preferred for corrosion-critical applications?

Austenitic stainless steels (e.g., 316L), duplex SS in some cases, Ni-based alloys (e.g., 625, 718), and Ti alloys for chloride and biomedical environments, provided low O/N/C and appropriate surface finish.

4) How do interstitials (O, N, C, H) impact alloy powder parts?

They can embrittle (raise DBTT), alter phase balance, reduce ductility/fatigue, and change sinter kinetics. Control via inert atomization, vacuum/H2 heat treatments, and dry, inert storage/handling.

5) What data should be on a certificate of analysis (CoA) for alloy powder?

Full chemistry (including interstitials), PSD, morphology notes, apparent/tap density, flow (Hall/Carney), moisture, and lot traceability. For AM, also satellite content, internal porosity, and recommended sieving limits.

2025 Industry Trends in Alloy Powder

- Qualification at scale: Material passports link alloy powder lots to part serials; in-situ PBF monitoring reduces destructive testing for common alloys.

- Copper and aluminum AM uptake: Wavelength-optimized lasers enable higher conductivity Al/Cu builds; new Al–Sc and Cu–Cr–Zr variants mature.

- Sustainability: Broader recycled content (particularly Fe-, Ni-, Cu-based powders), argon recirculation, and Environmental Product Declarations (EPDs).

- Cost-down via process hybrids: AM preforms + forging/HIP for Ni and Ti alloys to achieve wrought-like properties with reduced buy-to-fly.

- Health and safety focus: Wider adoption of NFPA 484-aligned powder rooms, closed-loop sieving, and O2/moisture monitoring.

| 2025 Metric (Alloy Powder/PM-AM) | Typical Range/Value | Why it matters | Source |

|---|---|---|---|

| LPBF relative density (316L, 718, Ti-64; with HIP) | 99.5–99.9% | Production-grade properties | Peer-reviewed AM studies; OEM notes |

| Binder jetted density after sinter/HIP (17-4PH, 420) | 95–99% | Large parts at lower cost | Vendor case data |

| Typical LPBF PSD | D10–D90 ≈ 15–45 μm | Recoating stability | ISO/ASTM 52907 |

| Oxygen spec (implant-grade Ti-64 ELI) | ≤0.13 wt% | Ductility/biocompatibility | ASTM F136/F3001 |

| Recycled content in Fe/Ni powders | 25–45% | Sustainability and cost | USGS/industry reports |

| Indicative prices (gas-atomized) | SS: $12–$60/kg; Ni: $40–$150/kg; Ti: $180–$450/kg | Budgeting and sourcing | Supplier quotes/market trackers |

Authoritative references and further reading:

- ISO/ASTM 52907 (feedstock), 52910 (DFAM), 52931 (LPBF metals): https://www.astm.org and https://www.iso.org

- ASM Handbook (Powder Metallurgy; Stainless, Nickel, Titanium): https://www.asminternational.org

- USGS Mineral Commodity Summaries: https://pubs.usgs.gov/periodicals/mcs

- NFPA 484 (combustible metals safety): https://www.nfpa.org

- NIST AM Bench and datasets: https://www.nist.gov

Latest Research Cases

Case Study 1: Gas‑Atomized Duplex Stainless Alloy Powder for Corrosion‑Fatigue Parts (2025)

Background: A marine pump OEM needed improved chloride SCC resistance and fatigue strength over 316L.

Solution: Qualified a duplex SS alloy powder (balanced austenite/ferrite) with tight O/N control; LPBF with platform preheat, followed by HIP and solution treatment.

Results: 2.1× improvement in corrosion‑fatigue life (3.5% NaCl, R=0.1) vs. LPBF 316L; density 99.8% after HIP; 12% cost increase offset by 30% longer service interval.

Case Study 2: Binder‑Jetted Low‑Alloy Steel with Cu‑Ni Additions for Gears (2024)

Background: An automotive supplier sought near‑net gears with reduced machining and comparable fatigue to wrought 8620.

Solution: Fine PSD water‑atomized pre‑alloyed Fe‑Cu‑Ni powder; debind + sinter + optional carburize/HIP; controlled porosity distribution.

Results: 97–98.5% density (99% with HIP), bending fatigue met target; machining time reduced 35%, part cost down 18% on pilot lot.

Expert Opinions

- Prof. Randall M. German, Powder Metallurgy authority and author

Key viewpoint: “Sphericity and clean surfaces are the strongest predictors of sinter densification and AM part integrity across alloy systems.” - Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

Key viewpoint: “For Ni and Ti alloy powders, interstitial control and HIP remain decisive for fatigue; in‑situ monitoring is now integral to qualification strategies.” - Richard Preston, Technical Director, International Molybdenum Association (IMOA)

Key viewpoint: “Alloy design leveraging Mo and Cr continues to drive corrosion and high‑temperature performance in pre‑alloyed powders used for harsh environments.”

Citations for expert profiles:

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- IMOA: https://www.imoa.info

Practical Tools and Resources

- Standards and safety

- ISO/ASTM 52907, 52910, 52931; NFPA 484 combustible metals

- Powder and process data

- ASM Handbooks; NIST AM Bench datasets; USGS commodity stats

- Characterization and QC

- LECO O/N/H analyzers: https://www.leco.com

- Laser diffraction/SEM services (e.g., Malvern, university labs)

- CT scanning per ASTM E1441 for internal defects

- Design and simulation

- Ansys Additive/Mechanical; COMSOL; nTopology (lattices, heat flows)

- Market and sourcing

- Senvol Database for machines/materials: https://senvol.com/database

Last updated: 2025-08-21

Changelog: Added 5 targeted FAQs, 2025 trend table with metrics and sources, two recent alloy powder case studies, expert viewpoints with citations, and a practical tools/resources list.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major OEMs publish new qualification datasets, or alloy powder pricing/availability shifts >10% QoQ.