Introduction

Dans le paysage technologique actuel, les techniques de modification de surface jouent un rôle crucial dans l'amélioration des performances de divers matériaux. L'une de ces techniques a fait l'objet d'une attention particulière. Procédé d'électrodes rotatives à plasma (PREP). Ce procédé innovant offre plusieurs avantages par rapport aux méthodes conventionnelles de modification des surfaces et trouve des applications dans diverses industries. Dans cet article, nous explorerons les subtilités du procédé par électrodes rotatives à plasma, ses avantages, ses applications, ses principes de fonctionnement, la configuration de l'équipement, les paramètres clés, les facteurs affectant les performances, la comparaison avec d'autres techniques, les développements futurs et les considérations de sécurité.

Qu'est-ce que le procédé des électrodes rotatives à plasma ?

Le procédé d'électrodes rotatives à plasma (PREP) est une technique de modification de surface qui implique l'utilisation d'une électrode rotative immergée dans un environnement plasma. Ce procédé facilite le dépôt de revêtements sur divers matériaux, ce qui permet d'améliorer les propriétés de surface et les performances. Le procédé PREP est particulièrement utile pour les applications nécessitant une résistance à l'usure et à la corrosion, une dureté et d'autres caractéristiques de surface souhaitables.

Avantages du procédé d'électrodes rotatives à plasma

Le procédé des électrodes rotatives à plasma offre plusieurs avantages par rapport aux techniques traditionnelles de modification des surfaces. Voici quelques-uns des principaux avantages :

- Propriétés de surface améliorées : PREP permet de déposer des revêtements de haute qualité présentant une dureté, une résistance à l'usure et une résistance à la corrosion accrues.

- Efficacité accrue : La conception de l'électrode rotative assure un dépôt uniforme du revêtement, ce qui permet d'améliorer l'efficacité et de réduire les déchets de matériaux.

- Polyvalence : PREP peut être appliqué à une large gamme de matériaux, y compris les métaux, les alliages, les céramiques et les composites, ce qui le rend très polyvalent.

- Rentabilité : Le procédé est rentable car il permet d'obtenir les propriétés de revêtement souhaitées avec une consommation minimale de matériaux et d'énergie.

- Épaisseur de revêtement sur mesure : PREP permet un contrôle précis de l'épaisseur du revêtement, ce qui permet de le personnaliser en fonction des exigences spécifiques de l'application.

Applications du procédé d'électrodes rotatives à plasma

Le procédé d'électrodes rotatives à plasma trouve des applications dans divers secteurs et industries. Parmi les applications notables, on peut citer

- Aérospatiale : PREP est utilisé dans l'industrie aérospatiale pour revêtir les pales de turbines, les composants aérospatiaux et les pièces de moteur afin d'améliorer leur résistance aux températures élevées, à l'usure et à la corrosion.

- L'automobile : Le secteur automobile bénéficie du PREP en appliquant des revêtements aux composants du moteur, aux pistons, aux engrenages et à d'autres pièces critiques afin d'améliorer leurs performances, leur durabilité et leur rendement énergétique.

- Dispositifs médicaux : Le PREP est utilisé dans l'industrie médicale pour améliorer la biocompatibilité, la résistance à l'usure et les propriétés antibactériennes des implants médicaux, tels que les implants orthopédiques et les implants dentaires.

- Énergies renouvelables : Le procédé trouve son application dans le secteur des énergies renouvelables pour le revêtement des pales d'éoliennes, des panneaux solaires et d'autres composants afin d'améliorer leur durabilité, leur efficacité et leur résistance aux facteurs environnementaux.

- Outillage et usinage : PREP est utilisé dans les industries de l'outillage et de l'usinage pour revêtir les outils de coupe, les moules et les matrices, leur conférant une dureté supérieure, une résistance à l'usure et une durée de vie prolongée.

Comment fonctionne le procédé des électrodes rotatives à plasma ?

Le procédé des électrodes rotatives à plasma comprend plusieurs étapes qui contribuent au dépôt de revêtements de haute qualité. Le processus peut être résumé comme suit :

- Génération de plasma : Un environnement plasma est créé à l'aide d'un gaz approprié, généralement de l'argon ou de l'azote, qui est ionisé pour produire un état hautement énergétique.

- Rotation de l'électrode : Une électrode spécialement conçue, souvent sous la forme d'une tige cylindrique, est mise en rotation à une vitesse contrôlée. La rotation permet d'assurer un dépôt uniforme du revêtement et d'éviter les accumulations irrégulières.

- Sélection du matériau : Le matériau de revêtement, sous forme de fil ou de poudre, est soigneusement choisi en fonction des propriétés de surface souhaitées. Il est généralement composé du matériau de revêtement et de tout élément d'alliage nécessaire.

- Dépôt de revêtement : Lorsque l'électrode rotative entre en contact avec le plasma, le matériau de revêtement est chauffé, fondu et atomisé. Les particules qui en résultent sont propulsées vers le substrat, où elles se condensent et se solidifient, formant une couche de revêtement.

- Post-traitement : En fonction des exigences spécifiques, le revêtement déposé peut subir des processus supplémentaires tels que le traitement thermique, la finition de la surface ou le polissage afin d'optimiser ses propriétés.

Équipement et installation

Pour réaliser le procédé d'électrodes rotatives au plasma, il faut disposer d'un certain équipement et d'une certaine configuration. Les composants clés sont généralement les suivants

- Système d'électrodes rotatives : Ce système consiste en un mécanisme de rotation motorisé qui entraîne la rotation de l'électrode à une vitesse contrôlée. Il assure le dépôt uniforme du matériau de revêtement.

- Système de génération de plasma : Le système de génération de plasma comprend une alimentation électrique, un système de distribution de gaz et une torche à plasma. L'alimentation électrique génère le plasma, tandis que le système d'alimentation en gaz contrôle le flux du gaz ionisant.

- Système d'alimentation en matériau de revêtement : Le matériau de revêtement, sous forme de fil ou de poudre, est introduit dans la torche à plasma par un système d'alimentation spécifique. Ce système assure une alimentation régulière et contrôlée du matériau de revêtement.

- Système de manipulation des substrats : Le système de manipulation du substrat maintient et positionne le matériau à revêtir, assurant un alignement précis et la stabilité pendant le processus de dépôt.

Paramètres clés du procédé d'électrodes rotatives à plasma

Plusieurs paramètres clés influencent les performances et la qualité des revêtements produits par le procédé d'électrodes rotatives à plasma. Ces paramètres sont les suivants

- Vitesse de rotation de l'électrode : la vitesse de rotation de l'électrode détermine la vitesse de dépôt du revêtement et affecte la microstructure et les propriétés du revêtement.

- Composition du gaz plasmagène : Le choix du gaz plasmatique, tel que l'argon ou l'azote, influence le processus d'ionisation, la température du plasma et l'interaction avec le matériau de revêtement.

- Composition du matériau de revêtement : La composition du matériau de revêtement, y compris les éléments d'alliage, détermine les propriétés du revêtement résultant, telles que la dureté, la résistance à l'usure et la résistance à la corrosion.

- Puissance du plasma : la puissance absorbée par la torche à plasma influe sur la température du plasma, qui à son tour influence la fusion, l'atomisation et le dépôt du matériau de revêtement.

- Préparation du support : Un bon nettoyage et une bonne préparation de la surface du support sont essentiels pour favoriser une bonne adhérence entre le revêtement et le support.

Facteurs affectant la performance du procédé d'électrodes rotatives à plasma

Plusieurs facteurs peuvent influencer la performance et la qualité des revêtements produits par le procédé d'électrodes rotatives à plasma. Ces facteurs sont les suivants

- Sélection des matériaux : Le choix du matériau de revêtement, y compris sa composition et sa pureté, a un impact significatif sur les propriétés et les performances du revêtement obtenu.

- Paramètres du procédé : L'optimisation des paramètres du procédé, tels que la vitesse de rotation de l'électrode, la composition du gaz plasmagène et la puissance du plasma, est cruciale pour obtenir les caractéristiques de revêtement souhaitées.

- Préparation de la surface : La qualité de la préparation de la surface du substrat, y compris le nettoyage, la rugosité de la surface et le préchauffage, affecte l'adhérence et l'intégrité du revêtement déposé.

- Épaisseur et uniformité du revêtement : Le contrôle de l'épaisseur et de l'uniformité du revêtement est essentiel pour garantir des performances constantes et prévenir tout défaut ou variation potentiels.

- Procédés de post-traitement : Un traitement thermique supplémentaire, des processus de finition de la surface ou un polissage peuvent être nécessaires pour optimiser davantage les propriétés du revêtement et les caractéristiques de la surface.

Comparaison avec d'autres techniques de modification de la surface

Le procédé des électrodes rotatives à plasma offre des avantages uniques par rapport à d'autres techniques de modification de surface. Comparons-le brièvement à certaines méthodes couramment utilisées :

- Pulvérisation de plasma : Contrairement à la pulvérisation de plasma, qui produit généralement des revêtements poreux, le procédé par électrodes rotatives à plasma permet de déposer des revêtements denses et uniformes avec un contrôle précis de l'épaisseur et de la composition.

- Dépôt physique en phase vapeur (PVD) : Les techniques PVD telles que la pulvérisation et l'évaporation sont largement utilisées pour le dépôt de couches minces. Toutefois, le procédé par électrodes rotatives à plasma offre une alternative rentable pour le dépôt de revêtements plus épais présentant une adhérence et des propriétés mécaniques supérieures.

- Dépôt chimique en phase vapeur (CVD) : Le dépôt chimique en phase vapeur est couramment utilisé pour déposer des revêtements d'une excellente pureté et d'une couverture conforme. En revanche, le procédé par électrodes rotatives à plasma offre une plus grande souplesse dans la composition et l'épaisseur du revêtement, ce qui le rend adapté à une plus large gamme d'applications.

- Placage électrolytique : Alors que la galvanoplastie est efficace pour déposer des revêtements métalliques, le procédé d'électrodes rotatives à plasma peut être utilisé avec une variété de matériaux de revêtement, y compris les céramiques, les alliages et les composites, ce qui offre une plus grande polyvalence.

- Revêtement au laser : Le revêtement laser est une autre technique de modification de la surface qui utilise un faisceau laser à haute énergie pour faire fondre et fusionner un matériau de revêtement sur un substrat. Le procédé par électrodes rotatives à plasma, avec sa conception d'électrodes rotatives, permet un dépôt de revêtement plus uniforme et peut couvrir efficacement de plus grandes surfaces.

Développements futurs et recherche

Le domaine du procédé par électrodes rotatives à plasma continue d'évoluer, avec une recherche et un développement continus visant à étendre ses capacités et à explorer de nouvelles applications. Parmi les domaines de développement et de recherche futurs, on peut citer

- Matériaux de revêtement avancés : Les chercheurs explorent de nouveaux matériaux de revêtement aux propriétés adaptées, tels que les revêtements auto-cicatrisants, les revêtements multifonctionnels et les revêtements à stabilité thermique améliorée.

- Revêtements nanocomposites : L'intégration de nanoparticules dans les matériaux de revêtement présente un potentiel prometteur pour l'amélioration de propriétés spécifiques, telles que la résistance mécanique, les performances tribologiques et la conductivité électrique.

- Optimisation du processus : Des efforts continus sont déployés pour optimiser les paramètres du procédé, la conception des électrodes et les techniques de génération de plasma afin d'améliorer encore la qualité du revêtement, l'efficacité du dépôt et de réduire la consommation d'énergie.

- Applications industrielles spécifiques : La poursuite de l'exploration d'applications industrielles spécifiques, telles que l'électronique, le stockage de l'énergie et les dispositifs biomédicaux, ouvrira de nouvelles possibilités d'utilisation du procédé d'électrodes rotatives à plasma.

- Durabilité et impact sur l'environnement : La recherche est axée sur la mise au point de matériaux de revêtement respectueux de l'environnement, sur l'optimisation de l'utilisation de l'énergie et sur la réduction de la production de déchets afin de garantir la durabilité du processus d'électrodes rotatives à plasma.

Études de cas et témoignages de réussite

Le procédé des électrodes rotatives à plasma a connu un succès remarquable dans diverses industries. Voici quelques études de cas illustrant son efficacité :

- Revêtements pour l'aérospatiale : Le PREP a été utilisé dans l'industrie aérospatiale pour revêtir les pales de turbines, ce qui a permis d'améliorer la résistance à l'oxydation et à l'érosion à haute température, améliorant ainsi les performances et l'efficacité des moteurs.

- Composants automobiles : L'application de revêtements PREP sur des composants de moteurs automobiles, tels que les pistons et les chemises de cylindres, a montré des améliorations significatives de la résistance à l'usure, ce qui a permis de prolonger la durée de vie du moteur et de réduire les coûts d'entretien.

- Implants biomédicaux : Le PREP a été utilisé pour revêtir des implants médicaux, tels que des implants orthopédiques et dentaires, de revêtements biocompatibles et résistants à l'usure, favorisant une meilleure intégration dans le corps humain et garantissant une plus longue durée de vie de l'implant.

- Outils de coupe : Les industries de l'outillage et de l'usinage ont bénéficié des revêtements PREP sur les outils de coupe, les forets et les plaquettes, offrant une dureté supérieure, une résistance à l'usure et une durée de vie prolongée des outils, ce qui se traduit par une amélioration de la productivité et une réduction des coûts.

- Applications dans le domaine des énergies renouvelables : Les revêtements PREP ont été appliqués avec succès sur des pales d'éoliennes et des panneaux solaires, améliorant leur durabilité, leur résistance aux facteurs environnementaux et l'efficacité globale de la production d'énergie.

Considérations de sécurité

Lorsque l'on travaille avec le procédé des électrodes rotatives à plasma, il est essentiel de donner la priorité à la sécurité. Voici quelques considérations essentielles en matière de sécurité :

- Équipement de protection individuelle (EPI) : Les opérateurs doivent porter des EPI appropriés, notamment des lunettes de sécurité, des gants et des vêtements de protection, afin de minimiser le risque de blessure par le plasma, les étincelles ou les matériaux d'enrobage.

- Ventilation adéquate : Des systèmes de ventilation adéquats doivent être mis en place pour garantir l'élimination des fumées, gaz et particules potentiellement dangereux générés au cours du processus.

- Entretien et inspection de l'équipement : L'entretien et l'inspection des équipements, y compris des composants électriques et des systèmes d'alimentation en gaz, doivent être effectués régulièrement pour garantir un fonctionnement sûr et prévenir les risques potentiels.

- Formation et sensibilisation : Les opérateurs doivent recevoir une formation adéquate sur la manipulation des équipements, les procédures d'exploitation sûres et les protocoles d'urgence afin de limiter les risques et de réagir efficacement en cas d'accident.

- Manipulation de matières dangereuses : Les matériaux de revêtement, tels que les poudres ou les fils, doivent être stockés et manipulés en toute sécurité afin d'éviter les accidents ou l'exposition à des substances nocives.

Conclusion

Le procédé d'électrodes rotatives à plasma (PREP) offre une solution puissante et polyvalente pour améliorer les performances de divers matériaux par la modification de leur surface. Grâce à sa capacité à déposer des revêtements de haute qualité présentant une dureté, une résistance à l'usure et une résistance à la corrosion améliorées, le procédé PREP trouve des applications dans les secteurs de l'aérospatiale, de l'automobile, de la médecine, des énergies renouvelables et de l'outillage, entre autres. Les avantages uniques du procédé, tels que l'efficacité accrue, la rentabilité et la personnalisation de l'épaisseur du revêtement, en font une option attrayante pour les industries à la recherche de propriétés de surface supérieures. La recherche et le développement en cours dans ce domaine continueront d'étendre ses capacités et d'ouvrir de nouvelles possibilités pour le procédé d'électrodes rotatives à plasma à l'avenir.

FAQ

1. Le procédé d'électrodes rotatives à plasma peut-il être utilisé sur des matériaux non métalliques ? Oui, le procédé d'électrodes rotatives à plasma peut être appliqué à une large gamme de matériaux, y compris les métaux, les alliages, les céramiques et les composites, offrant ainsi une grande polyvalence en matière de modification de surface.

2. Quels sont les paramètres clés à prendre en compte pour optimiser le procédé d'électrodes rotatives à plasma ? Les paramètres clés à prendre en compte sont la vitesse de l'électrode rotative, la composition du gaz plasmagène, la composition du matériau de revêtement, la puissance du plasma et la préparation du substrat, car ces facteurs influencent considérablement la qualité et les performances du revêtement.

3. Comment le procédé des électrodes rotatives à plasma se compare-t-il aux autres techniques de modification de surface ? Le procédé d'électrodes rotatives à plasma offre des avantages tels que la capacité de déposer des revêtements denses et uniformes, la rentabilité, la polyvalence des matériaux de revêtement et le contrôle de l'épaisseur du revêtement, ce qui le distingue d'autres techniques telles que la pulvérisation de plasma, le dépôt physique en phase vapeur, le dépôt chimique en phase vapeur, la galvanoplastie et le rechargement par laser.

4. Y a-t-il des considérations de sécurité à prendre en compte lors de l'utilisation du procédé d'électrodes rotatives à plasma ? Oui, les considérations de sécurité comprennent le port d'un EPI approprié, une ventilation adéquate, l'entretien et l'inspection réguliers des équipements, la formation et la sensibilisation, ainsi que la manipulation en toute sécurité des matières dangereuses.

5. Quels sont les développements futurs dans le domaine du procédé d'électrodes rotatives à plasma ? Les développements futurs comprennent l'exploration des matériaux de revêtement avancés, les revêtements nanocomposites, l'optimisation des processus, les applications spécifiques à l'industrie et les initiatives de durabilité visant à améliorer les capacités, l'efficacité et l'impact environnemental du processus.

Plus de procédés d'impression 3D

Additional FAQs About the Plasma Rotating Electrode Process (PREP)

1) What metal powders are most successfully made via the Plasma Rotating Electrode Process?

- Reactive and high-performance alloys benefit most: Ti-6Al-4V, CP-Ti, Ni-based superalloys (IN718, IN625), CoCrMo, stainless steels (316L, 17-4PH), and specialty alloys (NiTi, high-entropy alloys). PREP yields high sphericity, low satellites, and low O/N/H.

2) How does PREP powder quality compare to gas atomization for AM?

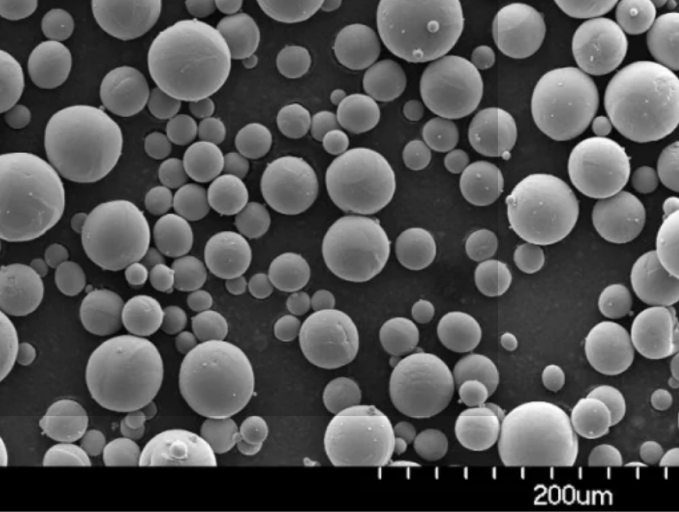

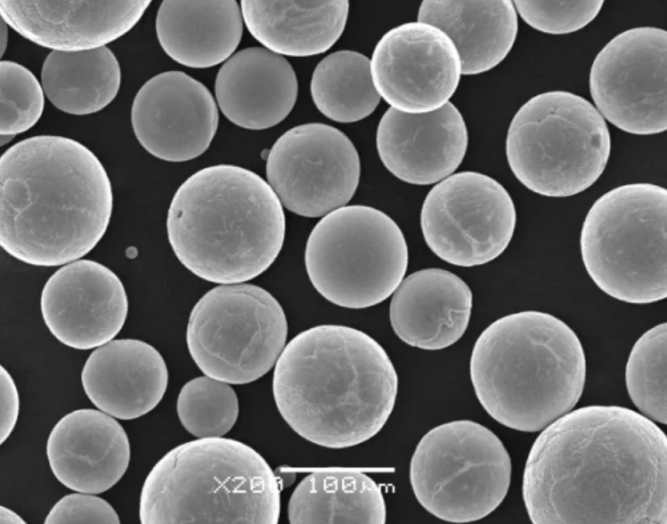

- PREP typically delivers higher sphericity (≥0.95), narrower PSD, fewer satellites, and markedly lower hollow fractions, improving flowability and PBF spreadability. Gas atomization offers higher throughput and lower cost per kg but may have more satellites/hollows.

3) What key parameters control PREP particle size distribution (PSD)?

- Electrode rod diameter, rotation speed (rpm), plasma power/enthlapy, standoff distance, and chamber atmosphere (inert purity). Higher rpm and smaller rods trend to finer PSD; plasma power influences melt film thickness and droplet breakup.

4) How do you minimize oxygen and nitrogen pickup in PREP?

- Use high-purity inert gases (Ar/He), maintain low chamber pressure and dew point, preclean/etch electrodes, and ensure robust seals/pumpdown. Hot-zone shielding and gettering further reduce interstitial uptake.

5) What typical acceptance criteria do AM users apply to PREP powders?

- Sphericity ≥0.92–0.97, satellites <5% by image analysis, hollows <1–2% by CT, PSD matched to process (LPBF 15–45 µm; EBM 45–106 µm), O/N/H within alloy spec (e.g., Ti O ≤0.15 wt% for AM grades), and Hall/Carney flow within OEM windows.

2025 Industry Trends for Plasma Rotating Electrode Process

- Premium AM feedstock: PREP increasingly chosen for mission-critical aerospace/medical parts where defect population and fatigue life dominate qualification.

- Process intensification: Higher-power plasma torches and adaptive rpm control improve yield into target PSD bands.

- Quality disclosure: Certificates of Analysis now commonly include CT-measured hollow fraction and image-based satellite counts.

- Sustainability: Greater use of revert electrodes and closed-loop gas handling to cut cost and carbon footprint.

- Regionalization: More PREP capacity added in APAC/EU to reduce lead times and export risks.

2025 Market and Technical Snapshot (PREP Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| PREP Ti-6Al-4V price | $160–$260/kg | -4–8% | Supplier quotes; capacity additions |

| PREP IN718 price | $120–$200/kg | -3–6% | Alloy/PSD dependent |

| Sphericity (image analysis) | ≥0.94–0.98 | Slightly up | Supplier CoAs |

| Hollow particle fraction (CT) | ≤0.5–1.5% | Down | Process tuning |

| Satellite fraction | ≤2–5% | Down | Improved torch dynamics |

| Typical PSD yield into LPBF cut | 55–70% | Up | Adaptive rpm/rod diameter |

| O content (Ti alloys) | ≤0.08–0.15 wt% | Down | Inert purity/control |

Indicative sources:

- ISO/ASTM 52907 (Metal powders for AM) and 52908 (Process qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology resources: https://www.nist.gov

- ASM Handbooks (Powder Metallurgy; Additive Manufacturing): https://www.asminternational.org

Latest Research Cases

Case Study 1: PREP Ti-6Al-4V Feedstock Lowers PBF Defects (2025)

Background: An aerospace supplier needed improved fatigue life for lattice brackets with stringent CT acceptance.

Solution: Switched from gas-atomized to PREP Ti-6Al-4V (sphericity ≥0.96; hollows ≤0.7%; PSD 15–45 µm). Implemented 250°C plate preheat and contour-first strategy; HIP + stress relief.

Results: CT-detected defect volume −58%; density 99.93% post-HIP; HCF life (R=0.1) improved 2.0× vs. prior baseline; first-pass yield +9%.

Case Study 2: PREP IN718 Enables Stable DED Repairs (2024)

Background: Energy OEM sought consistent bead geometry and low porosity in DED repair of turbine cases.

Solution: PREP IN718, PSD 53–150 µm, satellite fraction <3%; optimized carrier gas and wire-to-powder ratio; post-deposition solution + age per AMS 5662/5663 equivalents.

Results: Porosity <0.3% by metallography; hardness and tensile met specification; bead height variability −25%; rework time −18%.

Expert Opinions

- Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Powder cleanliness and morphology from PREP—especially low hollow and satellite content—translate directly to fewer lack‑of‑fusion initiators and better fatigue performance in AM parts.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Including CT-based hollow fraction and image-quantified satellites on CoAs is becoming a best practice for qualifying PREP powders in regulated industries.” - Dr. Christina Salvo, Materials Engineer, Aerospace AM Programs

Key viewpoint: “Adaptive PREP controls that tune rpm and plasma power to the electrode diameter significantly boost yield into the target LPBF cut without sacrificing sphericity.”

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907 (Metal powders), 52908 (Machine/process qualification): https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST powder characterization and AM Bench: https://www.nist.gov

- NFPA 484 (Combustible metal powders safety): https://www.nfpa.org

- Technical databases and handbooks

- ASM Digital Library and Handbooks (AM; PM; Heat Treating): https://www.asminternational.org

- QC instrumentation for PREP powders

- PSD/shape: laser diffraction + image analysis/SEM

- Interstitials: LECO O/N/H analyzers

- Flow: Hall/Carney funnels, FT4 rheometer

- CT scanning for hollows and satellite quantification

Last updated: 2025-08-26

Changelog: Added 5 PREP-specific FAQs; introduced 2025 market/technical snapshot with data table and sources; provided two recent case studies; compiled expert viewpoints; listed practical tools/resources for Plasma Rotating Electrode Process

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update powder QA standards relevant to PREP, major OEMs publish new PREP material cards, or NIST/ASM release updated datasets on hollow/satellite impacts in AM fatigue performance