1. Introduction

Dans le domaine en constante évolution de la fabrication, la fabrication additive, également connue sous le nom d'impression 3D, s'est imposée comme une technologie révolutionnaire. Elle permet de créer des objets complexes couche par couche, offrant une liberté de conception et une efficacité inégalées. Au cœur de cette technologie se trouvent poudres pour la fabrication additiveLes éléments clés qui font que la magie opère.

2. Qu'est-ce que la fabrication additive ?

La fabrication additive est un processus de fabrication d'objets tridimensionnels par l'ajout de matériau couche par couche, par opposition aux méthodes soustractives traditionnelles qui impliquent de couper, percer ou façonner un bloc de matériau. Cette technologie transformatrice a trouvé des applications dans divers secteurs, notamment l'aérospatiale, l'automobile, les soins de santé et les biens de consommation.

3. Le rôle des poudres dans la fabrication additive

Les poudres de fabrication additive jouent un rôle essentiel dans la réussite du processus d'impression 3D. Ces poudres, composées de divers matériaux tels que les métaux, les polymères et les céramiques, servent de matière première pour la création de pièces complexes et précises. Le choix du matériau de la poudre a un impact significatif sur les propriétés du produit final, notamment la résistance, la durabilité et l'apparence.

4. Types de poudres pour la fabrication additive

4.1 Poudres métalliques

Les poudres métalliques sont largement utilisées dans la fabrication additive pour produire des composants fonctionnels et structurels. Les métaux tels que l'aluminium, le titane, l'acier inoxydable et les alliages à base de nickel trouvent des applications dans les industries nécessitant des pièces de haute performance, comme l'aérospatiale et les implants médicaux.

4.2 Poudres de polymères

Les poudres de polymères sont populaires dans la fabrication additive en raison de leur polyvalence, de leur facilité d'utilisation et de leur rentabilité. Ces poudres sont composées de divers thermoplastiques, dont l'ABS, le PLA et le nylon, et sont couramment utilisées dans des secteurs tels que les biens de consommation, le prototypage et les soins de santé.

4.3 Poudres céramiques

Les poudres céramiques permettent de produire des objets aux propriétés thermiques, électriques et mécaniques exceptionnelles. La fabrication additive avec des céramiques trouve des applications dans des industries telles que l'électronique, l'aérospatiale et l'automobile, où la stabilité à haute température et la résistance à l'usure sont cruciales. Les poudres céramiques telles que l'alumine, la zircone et le carbure de silicium sont couramment utilisées dans les processus de fabrication additive.

5. Propriétés des poudres pour la fabrication additive

Pour garantir le succès de la fabrication additive, plusieurs propriétés de la poudre doivent être soigneusement prises en compte :

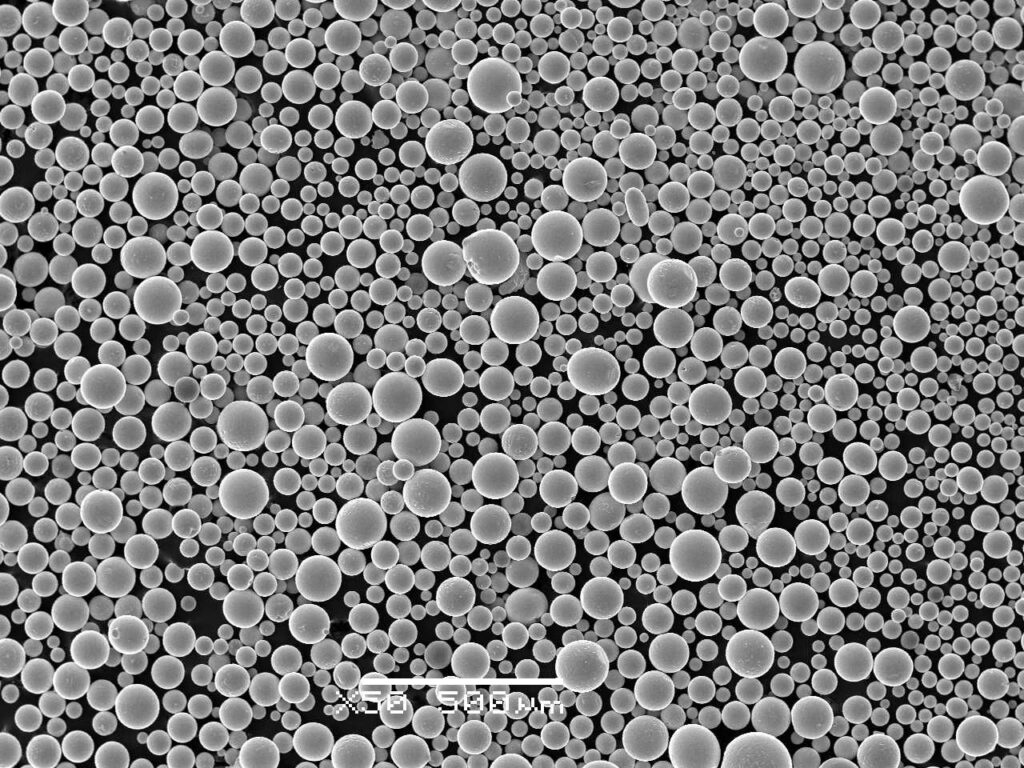

5.1 Taille et distribution des particules

La taille et la distribution des particules de la poudre ont un impact direct sur la résolution et la qualité de la surface de l'objet imprimé. Les poudres fines avec une distribution de taille étroite sont préférables pour obtenir des niveaux élevés de détail et de précision.

5.2 Fluidité de la poudre

Une bonne fluidité de la poudre est essentielle pour un étalement uniforme de la poudre et la formation de couches au cours du processus d'impression 3D. Les poudres peu fluides peuvent entraîner des défauts, tels qu'une épaisseur de couche inégale ou un remplissage incomplet de géométries complexes.

5.3 Densité de la poudre

La densité de la poudre influe sur l'efficacité de l'emballage et la porosité des pièces imprimées. Une densité de poudre optimale garantit les propriétés mécaniques souhaitées et la précision dimensionnelle du produit final.

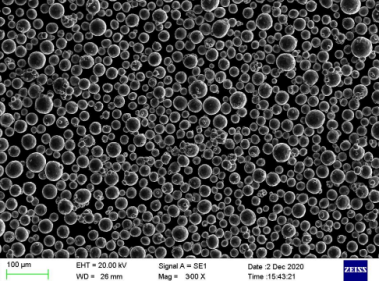

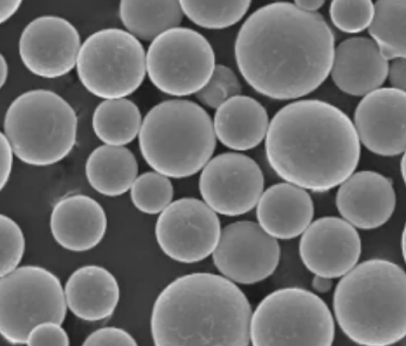

5.4 Morphologie des poudres

La morphologie des poudres, y compris les caractéristiques de forme et de surface, influence la fluidité des poudres, le comportement de compactage et les interactions interparticulaires. Les poudres sphériques ou de forme irrégulière présentent des caractéristiques d'écoulement et de compactage différentes.

5.5 Composition chimique

La composition chimique de la poudre détermine les propriétés de la pièce imprimée finale. Différents alliages ou polymères offrent des caractéristiques mécaniques, thermiques et électriques uniques, permettant une large gamme d'applications.

5.6 Contamination et pureté

La contamination des poudres peut entraîner des défauts et compromettre les propriétés des matériaux. Il est essentiel de garantir des niveaux élevés de pureté et de minimiser les impuretés, telles que les particules étrangères, les oxydes ou l'humidité.

5.7 Taux d'humidité

La teneur en humidité des poudres peut nuire au processus d'impression et à la qualité des pièces imprimées. Le contrôle et la surveillance des niveaux d'humidité sont essentiels pour éviter les défauts tels que la porosité et la fissuration.

6. Préparation des poudres pour la fabrication additive

Pour optimiser les performances des poudres dans la fabrication additive, il faut utiliser des techniques de préparation des poudres appropriées :

6.1 Atomisation

L'atomisation est la principale méthode de production des poudres métalliques utilisées dans la fabrication additive. Elle implique la conversion du métal fondu en fines gouttelettes grâce à des procédés tels que l'atomisation au gaz ou à l'eau.

6.2 Atomisation au gaz ou à l'eau

L'atomisation au gaz consiste à pulvériser du métal en fusion avec du gaz à haute pression, ce qui entraîne la formation de fines particules de poudre. L'atomisation à l'eau, quant à elle, utilise des jets d'eau pour briser le flux de métal en fusion en gouttelettes qui se solidifient en poudre.

6.3 Mélange et tamisage des poudres

Le mélange de poudres garantit l'homogénéité et la cohérence de la composition de la poudre, en particulier dans le cas des alliages métalliques. Le tamisage permet d'éliminer les particules surdimensionnées ou sous-dimensionnées, afin de garantir une gamme de tailles de particules souhaitée.

7. Manipulation et stockage des poudres

Il est essentiel de manipuler et de stocker correctement les poudres de fabrication additive afin de préserver leur qualité et leurs performances :

7.1 Contrôle de l'environnement

Les poudres doivent être stockées dans des environnements contrôlés, à l'abri de l'humidité, des contaminants et des fluctuations de température. L'humidité et la température peuvent affecter les propriétés des poudres, telles que la fluidité et la réactivité.

7.2 Contrôle de l'humidité

L'absorption d'humidité par les poudres peut conduire à l'agglutination, à l'agglomération et à la réduction de la fluidité. Des conditions de stockage à faible taux d'humidité et des emballages résistants à l'humidité permettent d'atténuer les problèmes liés à l'humidité.

7.3 Prévention de la contamination

Des mesures de propreté strictes doivent être mises en œuvre pour éviter la contamination croisée entre les différentes poudres. Des conteneurs de stockage, des équipements de manutention et des procédures spécifiques doivent être mis en place pour éviter de mélanger les poudres.

7.4 Prévention de la ségrégation

La ségrégation des poudres, où les particules se séparent en fonction de leur taille ou de leur densité, peut se produire lors de la manipulation ou du stockage. Un mélange régulier et délicat des poudres permet d'éviter la ségrégation et de garantir une composition constante de la poudre pour des résultats d'impression fiables.

8. Contrôle de la qualité des poudres pour la fabrication additive

Le contrôle de la qualité des poudres de fabrication additive est essentiel pour obtenir des résultats d'impression cohérents et fiables :

8.1 Essais et caractérisation

Des essais et une caractérisation approfondis des poudres permettent d'évaluer leur aptitude à la fabrication additive. Des techniques telles que l'analyse de la taille des particules, les essais de fluidité, l'analyse chimique et les essais mécaniques garantissent la conformité aux spécifications souhaitées.

8.2 Certification et normes

Les programmes de certification et les normes industrielles jouent un rôle essentiel pour garantir la qualité et la fiabilité des poudres de fabrication additive. Le respect des certifications et des normes reconnues permet d'avoir confiance dans les performances et la compatibilité du matériau.

8.3 Traçabilité

La mise en place de systèmes de traçabilité permet de suivre l'origine, le traitement et la manipulation des poudres de fabrication additive. Cette traçabilité garantit la responsabilité et permet d'identifier et de résoudre tout problème de qualité susceptible de survenir.

9. Défis de la fabrication additive des poudres

Malgré les avancées significatives dans le domaine des poudres pour la fabrication additive, plusieurs défis restent à relever :

9.1 Réutilisation et recyclage des poudres

Des stratégies efficaces de réutilisation et de recyclage des poudres sont nécessaires pour minimiser les déchets et réduire les coûts. La mise au point de méthodes de récupération et de retraitement des poudres inutilisées ou excédentaires peut contribuer à la durabilité et à la rentabilité.

9.2 Compatibilité des matériaux

Tous les matériaux ne conviennent pas à la fabrication additive. La compatibilité entre les poudres et les processus d'impression doit être prise en compte pour garantir des résultats optimaux. Le développement et les essais de matériaux sont en cours afin d'élargir la gamme des matériaux imprimables.

9.3 Dégradation des poudres

L'utilisation répétée et l'exposition à des facteurs environnementaux peuvent entraîner une dégradation de la poudre. Des facteurs tels que l'oxydation, l'absorption d'humidité et la rupture des particules peuvent avoir un impact sur les performances de la poudre et nécessitent une surveillance et une manipulation attentives.

9.4 Coût et disponibilité

Certaines poudres, en particulier les matériaux spécialisés ou rares, peuvent être coûteuses et leur disponibilité peut être limitée. L'équilibre entre le coût et la disponibilité des poudres et les propriétés souhaitées des matériaux est un défi que l'industrie continue de relever.

10. Tendances futures des poudres pour la fabrication additive

Le domaine des poudres pour la fabrication additive est en constante évolution et plusieurs tendances passionnantes façonnent son avenir :

- Progrès dans les techniques d'atomisation des poudres pour produire des poudres aux propriétés adaptées et de meilleure qualité.

- Développement de nouveaux matériaux, y compris des poudres hybrides et des composites, élargissant la gamme d'applications.

- Intégration de matériaux intelligents dotés de fonctionnalités telles que la détection, l'autocicatrisation ou les propriétés de mémoire de forme, permettant des conceptions et des applications innovantes.

- Renforcement du recyclage des poudres et des mesures de durabilité pour réduire les déchets et promouvoir une économie circulaire.

- Poursuite de la recherche et du développement en matière de caractérisation des poudres et de techniques de contrôle de la qualité pour des processus d'impression plus précis et plus fiables.

11. Conclusion

Les poudres de fabrication additive sont des composants indispensables au succès de la technologie d'impression 3D. La sélection, la manipulation et la préparation minutieuses des poudres, ainsi que les mesures de contrôle de la qualité, garantissent des résultats d'impression optimaux. Malgré les difficultés, la recherche et les progrès continus dans les matériaux et les techniques de traitement des poudres promettent un avenir de possibilités et d'applications élargies dans la fabrication additive.

FAQ (Foire aux questions)

Que sont les poudres de fabrication additive ?

Les poudres de fabrication additive sont des matériaux, tels que des métaux, des polymères ou des céramiques, sous forme de poudre, utilisés comme matière première dans les processus d'impression 3D.

Comment les propriétés des poudres affectent-elles la fabrication additive ?

Les propriétés des poudres, telles que la taille des particules, la densité, la fluidité et la composition chimique, ont un impact direct sur la résolution, la résistance et la qualité globale des objets imprimés.

Quels sont les défis à relever dans le domaine de la fabrication additive de poudres ?

Parmi les défis à relever figurent la réutilisation et le recyclage des poudres, la compatibilité des matériaux, la dégradation des poudres et l'équilibre entre le coût et la disponibilité des poudres spécialisées.

Quel est l'avenir des poudres pour la fabrication additive ?

Les tendances futures comprennent des progrès dans l'atomisation des poudres, le développement de nouveaux matériaux et composites, l'intégration de matériaux intelligents, l'amélioration du recyclage des poudres et des mesures de durabilité, ainsi que la recherche continue dans la caractérisation des poudres et le contrôle de la qualité.

Additional FAQs About Additive Manufacturing Powders

1) What powder characteristics most influence print quality across AM processes?

- Particle size distribution (PSD), morphology/sphericity, flow (Hall/Carney), apparent/tap density, and interstitials (O/N/H). These affect recoating uniformity, green density, sintering/fusion behavior, and final porosity.

2) How should powder reuse be managed without degrading properties?

- Set reuse limits (often 5–10 cycles for LPBF; 2–3 for BJ), sieve between builds, trend O/N/H, PSD, flow, and density; refresh with virgin powder at defined thresholds. Keep genealogy and lot traceability.

3) When are water‑atomized powders acceptable versus gas/vacuum atomized?

- Water‑atomized: ideal for Binder Jetting and press‑and‑sinter/MIM due to cost; typically higher oxide and irregular shape. Gas/vacuum atomized (including VGA/EIGA/PREP): preferred for LPBF/EBM for sphericity, low satellites, and lower oxygen.

4) What storage conditions best preserve powder quality?

- Dry, inert, and cool environments with sealed packaging (low dew point Ar/N2), desiccants, and minimal handling. Avoid condensation and cross‑contamination; use dedicated tools per alloy family.

5) Which certificates and standards should buyers require from suppliers?

- Certificate of Analysis (chemistry, PSD D10/D50/D90, flow, apparent/tap density, O/N/H; for AM: sphericity/satellite %, CT hollow fraction), ISO/ASTM 52907/52908 compliance, and relevant ASTM/MPIF test reports.

2025 Industry Trends for Additive Manufacturing Powders

- Transparency on CoAs: Routine reporting of image‑based sphericity/satellite % and CT‑measured hollow fractions alongside O/N/H and PSD.

- Sustainability and cost: Argon recirculation, higher revert use, and regional atomization reduce LCA and stabilize pricing.

- Binder jet scale‑up: Bimodal PSD steels/Cu achieving 97–99.5% density post‑sinter; HIP reserved for critical parts.

- Materials expansion: Corrosion‑optimized stainless grades, high‑conductivity Cu alloys, and refractory blends broaden end‑use.

- In‑process monitoring: Closed‑loop gas‑to‑metal ratio and melt superheat control reduce satellites and improve yield.

2025 Market and Technical Snapshot (Additive Manufacturing Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| Gas‑atomized 316L price | $10–$18/kg | −2–5% | Supplier/distributor indices |

| Gas‑atomized 17‑4PH price | $12–$20/kg | −2–5% | PSD/alloy dependent |

| Ti‑6Al‑4V AM‑grade price | $150–$280/kg | −3–7% | Aerospace/medical grades |

| Common PSD cuts (LPBF/BJ/DED) | 15–45 or 20–63 µm / 20–80+ µm / 53–150 µm | Stable | OEM guidance |

| Sphericity (image analysis) | ≥0.93–0.98 | Slightly up | Supplier CoAs |

| Satellite fraction (image) | ≤3–6% | Down | Atomization tuning |

| CT hollow particle fraction | 0.5–1.5% | Down | VGA/EIGA adoption |

| Validated LPBF reuse cycles | 5-10 | Up | O/N/H trending + sieving |

| Binder jet sintered density (steels) | 97–99.5% | Up | Bimodal PSD/HIP optional |

Indicative sources:

- ISO/ASTM 52907 (Metal powders), 52908 (AM process qualification): https://www.iso.org | https://www.astm.org

- ASTM B214/B213/B212/B962 (powder tests), MPIF 35 (MIM properties): https://www.astm.org | https://www.mpif.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM Handbooks (Powder Metallurgy; Additive Manufacturing; Stainless/Titanium/Nickel): https://www.asminternational.org

- NFPA 484 (Combustible metal dusts): https://www.nfpa.org

Latest Research Cases

Case Study 1: Low‑Oxygen 316L for LPBF Medical Components (2025)

Background: A medical OEM needed tighter corrosion/fatigue performance and smoother as‑built surfaces for implant‑adjacent tools.

Solution: Adopted vacuum gas‑atomized 316L (O 0.04 wt%, sphericity 0.96, PSD 20–63 µm); implemented electropolish + passivation; HIP only for thick sections.

Results: Non‑HIP coupons achieved 99.9% density; pitting potential improved by 120 mV (ASTM G150); HCF life increased 1.6× at R=0.1; Ra reduced from 10.5 to 3.2 µm.

Case Study 2: Binder Jet 17‑4PH Gears via Bimodal PSD (2024)

Background: An industrial drivetrain supplier targeted cost‑down on mid‑volume gears without sacrificing strength.

Solution: Engineered bimodal water‑atomized 17‑4PH; solvent debind + H2/N2 sinter; H900‑equivalent aging; selective HIP for safety‑critical SKUs.

Results: 98.8–99.3% final density; tensile met spec; dimensional Cp/Cpk +25%; cost −22% vs. subtractive; throughput +30%.

Expert Opinions

- Prof. Diran Apelian, Distinguished Professor (emeritus), Metal Processing

Key viewpoint: “Powder quality ceiling is set upstream—melt cleanliness and stable atomization dynamics matter more than aggressive post‑screening.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Sphericity, satellite %, and CT‑measured hollows on CoAs are now leading indicators for PBF defect propensity and should be standard.” - Prof. Todd Palmer, Materials Science, Penn State (AM/steels)

Key viewpoint: “For precipitation‑hardening steels like 17‑4PH, disciplined heat treatment and nitrogen/oxygen control are pivotal to reach target strength and corrosion resistance.”

Note: Viewpoints synthesized from public literature and talks; affiliations are publicly known.

Practical Tools and Resources

- Standards and test methods

- ISO/ASTM 52907, 52908; ASTM B214 (sieve), B213 (flow), B212 (apparent density), B962 (tap density); MPIF 35 (MIM): https://www.iso.org | https://www.astm.org | https://www.mpif.org

- Metrology and safety

- NIST powder characterization resources; LECO O/N/H analyzers; industrial CT for hollow/satellite quantification: https://www.nist.gov

- NFPA 484 guidance for combustible metal powders: https://www.nfpa.org

- Technical references

- ASM Digital Library (Powder Metallurgy; Additive Manufacturing; Stainless/Titanium/Nickel): https://www.asminternational.org

- Buyer’s QC checklist

- CoA completeness (chemistry, PSD, flow, densities, O/N/H, sphericity, satellites, hollows), genealogy/traceability, SPC dashboards, sample builds/sinter coupons, local inventory and refresh policies

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; created a 2025 market/technical snapshot table with sources; included two recent case studies; compiled expert viewpoints; curated tools/resources for Additive Manufacturing Powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM/MPIF standards update, major OEMs revise AM powder specs, or new NIST/ASM datasets link morphology/interstitials to defect rates and fatigue/corrosion performance