Introducción

Fusión de lecho de polvo por láser (PBF) es un proceso avanzado de fabricación aditiva (AM) que ha revolucionado la forma de crear piezas metálicas complejas. Tanto si trabaja en el sector aeroespacial como en el de la automoción o incluso en el médico, es muy probable que haya visto productos fabricados con esta tecnología. Esta guía explora los entresijos del PBF basado en láser, profundizando en los tipos de polvos metálicos utilizados, los detalles técnicos del proceso y sus aplicaciones. También lo compararemos con otros métodos de fabricación, discutiremos sus pros y sus contras y proporcionaremos información valiosa para cualquiera que desee aplicar o aprender sobre esta tecnología transformadora.

Visión general de la fusión de lechos de polvo por láser

La fusión de lecho de polvo por láser (PBF) es una forma de fabricación aditiva que utiliza un láser de alta potencia para fusionar polvos metálicos en estructuras sólidas capa a capa. Esta tecnología es conocida por producir geometrías muy complejas que son difíciles o imposibles de conseguir con los métodos de fabricación tradicionales. El PBF es especialmente apreciado en industrias que requieren una gran precisión, como la aeroespacial, la automovilística y la fabricación de dispositivos médicos.

- Tecnología: Fabricación aditiva basada en láser

- Proceso: Cama de polvo Fusion

- Materiales utilizados: POLVOS METÁLICOS

- Industrias clave: Aeroespacial, Automoción, Médico, Herramientas

- Ventajas: Alta precisión, geometrías complejas, eficiencia del material

- Limitaciones: Coste elevado, velocidad de producción lenta

Tipos de polvos metálicos utilizados en la fusión de lechos de polvo por láser

Elegir el polvo metálico adecuado es crucial para el éxito de un proyecto de PBF. Cada tipo de polvo ofrece unas propiedades únicas que pueden influir significativamente en la resistencia, durabilidad y rendimiento del producto final.

| Polvo metálico | Composición | Propiedades | Aplicaciones |

|---|---|---|---|

| Titanio (Ti-6Al-4V) | 90% Titanio, 6% Aluminio, 4% Vanadio | Elevada relación resistencia/peso, resistencia a la corrosión | Aeroespacial, implantes médicos |

| Acero inoxidable (316L) | Hierro, cromo, níquel, molibdeno | Resistente a la corrosión, buena soldabilidad | Medicina, procesamiento de alimentos |

| Inconel 718 | Aleación de níquel-cromo | Resistencia a altas temperaturas, excelente resistencia a la fluencia | Aeroespacial, turbinas de gas |

| Aluminio (AlSi10Mg) | Aluminio, silicio, magnesio | Ligero, buena conductividad térmica | Automoción, aeroespacial |

| Cromo-cobalto (CoCr) | Cobalto, cromo | Gran resistencia al desgaste y a la corrosión | Implantes dentales y ortopédicos |

| Acero martensítico envejecido (1.2709) | Níquel, molibdeno, cobalto | Alta resistencia, tenacidad | Utillaje, aeroespacial |

| Cobre (CuCrZr) | Cobre, cromo, circonio | Excelente conductividad eléctrica y térmica | Electrónica, intercambiadores de calor |

| Hastelloy X | Níquel, molibdeno, cromo, hierro | Alta resistencia a la oxidación, buena soldabilidad | Procesamiento químico, aeroespacial |

| Acero para herramientas (H13) | Cromo, molibdeno, vanadio | Gran tenacidad, resistencia al desgaste | Moldes de inyección, fundición a presión |

| Aleación de níquel (Hastelloy C-276) | Níquel, molibdeno, cromo | Excepcional resistencia a la corrosión | Procesamiento químico, reactores nucleares |

Proceso de Fusión de lecho de polvo por láser

Comprender el proceso de PBF basado en láser es esencial para apreciar sus capacidades y limitaciones. Las siguientes secciones desglosarán cada paso del proceso, desde la preparación del polvo hasta el postprocesado.

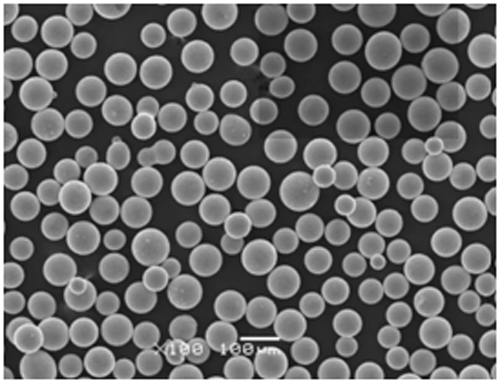

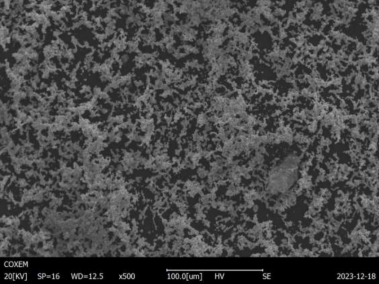

Preparación del polvo

El primer paso del proceso PBF es la preparación del polvo metálico. El polvo debe cumplir unas especificaciones estrictas en cuanto a tamaño de partícula, distribución y pureza. Esto garantiza que el polvo se extienda uniformemente por la plataforma de construcción y que el láser pueda fundirlo con eficacia.

- Tamaño de las partículas: Normalmente oscila entre 15 y 45 micras

- Pureza: Debe estar libre de contaminantes para evitar defectos en la pieza final

- Contenido de humedad: Debe reducirse al mínimo para evitar aglomeraciones

Fabricación por capas

Una vez preparado el polvo, se distribuye uniformemente por la plataforma de construcción. A continuación, el láser fusiona selectivamente el polvo basándose en las especificaciones de diseño proporcionadas por un archivo CAD.

- Tipo de láser: Normalmente, un láser de fibra con una longitud de onda de 1,064 micras.

- Potencia del láser: De 200 W a 1.000 W en función del material y los requisitos de la pieza

- Velocidad de escaneado: Hasta 7 m/s

- Grosor de la capa: Normalmente 20-60 micras

Tratamiento posterior

Una vez que la pieza está totalmente fabricada, se somete a varias fases de postprocesado para conseguir las propiedades deseadas. Esto puede incluir el tratamiento térmico, el acabado superficial y la eliminación del polvo residual.

- Tratamiento térmico: Se utiliza para aliviar tensiones y mejorar las propiedades mecánicas

- Acabado superficial: Se utilizan métodos como el mecanizado CNC, el pulido o el revestimiento para conseguir el acabado superficial deseado.

- Eliminación del polvo: El polvo no fundido se retira y puede reciclarse para futuras construcciones

Control de calidad

El control de calidad es una parte integral del proceso PBF, que garantiza que las piezas finales cumplen las especificaciones requeridas.

- Precisión dimensional: Típicamente dentro de ±0,1 mm

- Rugosidad superficial: Normalmente oscila entre Ra 6 y 12 µm, dependiendo del material y del grosor de la capa

- Pruebas mecánicas: A menudo se realizan ensayos de tracción, fatiga y dureza para verificar la integridad de las piezas.

Características de la fusión de lechos de polvo por láser

Las características del PBF lo convierten en una opción ideal para determinadas aplicaciones, pero también limitan su uso en otras. A continuación analizaremos estas características con más detalle.

| Característica | Descripción |

|---|---|

| Precisión | Capaz de producir piezas con gran precisión dimensional y detalles finos. Ideal para geometrías complejas y tolerancias estrechas. |

| Eficiencia material | El polvo puede reciclarse, lo que minimiza los residuos. Sin embargo, la eficiencia depende de la capacidad de extraer y reutilizar el polvo sin fundir. |

| Acabado superficial | Generalmente más rugosas que las piezas fabricadas tradicionalmente. A menudo es necesario un tratamiento posterior para cumplir los requisitos de acabado superficial. |

| Velocidad | Relativamente lenta en comparación con otros métodos de fabricación, lo que la hace menos adecuada para la producción de grandes volúmenes. |

| Coste | Costes iniciales elevados de equipos y materiales, pero puede ser rentable para lotes pequeños o piezas personalizadas. |

| Complejidad | Excelente para producir diseños intrincados que son difíciles o imposibles con los métodos convencionales. |

| Propiedades de los materiales | Las propiedades de la pieza final pueden adaptarse mediante la selección de materiales y técnicas de postprocesado. |

| Estructuras de apoyo | Suelen ser necesarios para evitar el alabeo y garantizar la estabilidad de la pieza durante la fabricación. Deben diseñarse con cuidado y retirarse después de la fabricación. |

Aplicaciones de Fusión de lecho de polvo por láser

La versatilidad del PBF lo hace adecuado para una amplia gama de aplicaciones en diversos sectores. En la siguiente tabla se destacan algunos de los usos más comunes.

| Industria | Solicitud | Componentes de ejemplo |

|---|---|---|

| Aeroespacial | Piezas ligeras y complejas | Álabes de turbina, soportes, toberas de combustible |

| Automotor | Componentes de alto rendimiento | Piezas de motor, componentes de transmisión |

| Médico | Implantes y prótesis a medida | Implantes de cadera, coronas dentales, instrumental quirúrgico |

| Herramientas | Herramientas y moldes de alta resistencia | Moldes de inyección, herramientas de corte, matrices |

| Electrónica | Componentes de gestión térmica | Intercambiadores de calor, conectores, carcasas |

| Energía | Componentes de alta temperatura | Piezas de turbinas de gas, pilas de combustible, intercambiadores de calor |

| Defensa | Componentes especializados | Sistemas de armas, blindaje, dispositivos de comunicación |

| Arquitectura | Diseños complejos y estéticos | Accesorios personalizados, instalaciones artísticas |

| Joyería | Diseños complejos y personalizados | Anillos, collares, pulseras |

Ventajas y limitaciones de la fusión de lechos de polvo por láser

Como cualquier método de fabricación, el PBF tiene sus pros y sus contras. Comprenderlos puede ayudarle a decidir si esta tecnología es la adecuada para su proyecto.

| Ventajas | Limitaciones |

|---|---|

| Alta precisión | Coste elevado |

| Capaz de producir piezas intrincadas y complejas con una excelente precisión dimensional. | La inversión inicial en equipos y materiales es considerable, por lo que resulta menos rentable para la producción de grandes volúmenes. |

| Eficiencia material | Velocidad de producción lenta |

| La posibilidad de reciclar el polvo no utilizado reduce los residuos y los costes de material. | El proceso capa por capa requiere mucho tiempo, sobre todo cuando se trata de piezas grandes. |

| Personalización | Rugosidad superficial |

| Ideal para fabricar piezas personalizadas y únicas, como implantes médicos. | Las piezas suelen requerir un tratamiento posterior para lograr el acabado superficial deseado. |

| Geometrías complejas | Requisitos de la estructura de apoyo |

| Permite crear diseños imposibles con los métodos tradicionales. | A menudo se necesitan estructuras de soporte, lo que puede complicar el diseño y aumentar el tiempo de postprocesado. |

| Amplia selección de materiales | Limitaciones materiales |

| Compatible con una amplia gama de metales y aleaciones. | No todos los materiales pueden procesarse eficazmente mediante PBF, lo que limita la elección de materiales para determinadas aplicaciones. |

Comparación de la fusión de lecho de polvo por láser con otros métodos de fabricación

¿Cómo se compara el PBF por láser con otras tecnologías de fabricación? Comparémoslo con el mecanizado convencional, la fundición y otros métodos de fabricación aditiva.

| Método | Ventajas en comparación con PBF | Desventajas en comparación con el PBF |

|---|---|---|

| Mecanizado | Más rápido para grandes volúmenes de producción, mejor acabado superficial sin tratamiento posterior | Limitado a geometrías más simples, más desperdicio de material, menos eficiencia del material |

| Fundición | Adecuado para piezas grandes y complejas, menores costes de material | Requiere moldes, puede producir defectos, menor precisión comparado con PBF |

| Moldeo por inyección | Extremadamente rápido para la producción de grandes volúmenes, coste por pieza muy bajo | Limitado a diseños más sencillos, alto coste inicial de utillaje, no tan personalizable |

| Fusión por haz de electrones (EBM) | Tiempos de fabricación más rápidos para piezas grandes, sin necesidad de estructuras de soporte | Opciones de material limitadas, menor resolución en comparación con PBF |

| Estereolitografía (SLA) | Excelente acabado superficial para piezas de polímero, tiempos de fabricación rápidos | No apto para metales, propiedades del material limitadas en comparación con el PBF |

Especificaciones principales de la fusión de lecho de polvo basada en láser

A la hora de considerar el PBF basado en láser, es crucial comprender las especificaciones y normas clave implicadas. He aquí un resumen de los parámetros más importantes.

| Especificación | Descripción |

|---|---|

| Grosor de la capa | Normalmente oscila entre 20 y 60 micras, lo que afecta al tiempo de construcción y al detalle. |

| Construir volumen | Varía según la máquina; los tamaños habituales son 250x250x300 mm o 500x500x500 mm. |

| Potencia láser | Va de 200W a 1000W, lo que influye en la velocidad y la calidad de la construcción. |

| Velocidad de escaneado | Hasta 7 m/s, lo que afecta a la rapidez de construcción de la pieza. |

| Velocidad de construcción | Generalmente más lento que otros métodos, dependiendo del tamaño y la complejidad de la pieza. |

| Tipos de material | Incluye titanio, acero inoxidable, aluminio, cromo-cobalto y otros. |

| Tratamiento posterior | Incluye tratamiento térmico, acabado superficial y eliminación de polvo. |

Proveedores y precios de Fusión de lecho de polvo por láser Sistemas

Saber dónde adquirir equipos y materiales puede marcar una gran diferencia en el éxito de su proyecto. A continuación le mostramos algunos proveedores destacados y sus precios.

| Proveedor | Equipamiento | Precios | Notas |

|---|---|---|---|

| EOS | EOS M 290, EOS P 396 | $500,000 – $1,000,000 | Conocido por su alta precisión y fiabilidad. |

| Soluciones SLM | SLM 280, SLM 500 | $450,000 – $1,200,000 | Ofrece grandes volúmenes de construcción y alta velocidad. |

| Renishaw | RenAM 500Q, RenAM 500M | $400,000 – $1,000,000 | Hace hincapié en la flexibilidad y la alta resolución. |

| Sistemas 3D | ProX DMP 320, ProX DMP 200 | $400,000 – $900,000 | Ofrece una manipulación de materiales y una precisión avanzadas. |

| Aditivos GE | Concept Laser M2, Arcam A2X | $600,000 – $1,500,000 | Conocido por su alto rendimiento y sus amplias opciones de materiales. |

| Trumpf | TruPrint 1000, TruPrint 3000 | $350,000 – $1,000,000 | Ofrece soluciones compactas y escalables. |

| Industrias aditivas | MetalFAB1 | $500,000 – $1,200,000 | Proporciona sistemas modulares y escalables. |

| ExOne | ExOne X1-Lab, ExOne X1 160Pro | $300,000 – $800,000 | Se centra en el chorro de aglutinante y en el PBF. |

| DMLS | DMLS M2, DMLS M1 | $500,000 – $1,000,000 | Conocida por la precisión y la alta calidad de sus piezas. |

| Sinterit | Lisa X, Lisa PRO | $100,000 – $300,000 | Ofrece soluciones más económicas para la producción a pequeña escala. |

Preguntas más frecuentes

Vamos a abordar algunas de las preguntas más frecuentes sobre la Fusión de Lecho de Polvo con láser para ayudar a despejar cualquier duda persistente.

| Pregunta | Respuesta |

|---|---|

| ¿Cuál es la principal ventaja del PBF basado en láser frente a los métodos de fabricación tradicionales? | El PBF basado en láser permite crear geometrías complejas que serían difíciles o imposibles de conseguir con los métodos tradicionales. También reduce el desperdicio de material al reciclar el polvo no utilizado. |

| ¿Cuál es el coste del PBF por láser en comparación con otras tecnologías de fabricación? | Aunque el PBF basado en láser tiene unos costes iniciales elevados en equipos y materiales, puede resultar rentable para lotes pequeños y piezas personalizadas debido a su eficiencia en materiales y a la menor necesidad de utillaje. |

| ¿Cuáles son las aplicaciones habituales de la fusión de lechos de polvo por láser? | Entre las aplicaciones más comunes figuran los componentes aeroespaciales, los implantes médicos, las piezas de automoción y el utillaje. Esta tecnología se valora por su precisión y capacidad para producir piezas complejas. |

| ¿Cuánto se tarda en fabricar una pieza con PBF láser? | Los tiempos de construcción varían en función del tamaño y la complejidad de la pieza. Las piezas más pequeñas y menos complejas pueden tardar varias horas, mientras que los componentes más grandes e intrincados pueden tardar días. |

| ¿Qué tipos de materiales pueden utilizarse en la FBD basada en láser? | Puede utilizarse una amplia gama de metales, como titanio, acero inoxidable, aluminio, cobalto-cromo y diversas aleaciones. Cada material ofrece propiedades y ventajas diferentes. |

| ¿Cuáles son los principales retos asociados a la FBD basada en láser? | Entre los retos se incluyen los elevados costes de los equipos, las velocidades de producción relativamente lentas y la necesidad de postprocesado para conseguir los acabados superficiales deseados. Además, gestionar y reciclar el polvo de forma eficiente puede resultar complejo. |