¿Qué es la impresión 3D?

La impresión 3D, también conocida como fabricación aditiva, es un proceso que permite realizar rápidamente un objeto sólido tridimensional de cualquier forma a través de un modelo digital. La esencia de la impresión 3D es generar un archivo de modelo digital mediante la edición de una serie de cortes digitales de un estilo de procesamiento específico a través de un software de diseño asistido por computadora, y luego usar aditivos específicos como materiales de unión de acuerdo con las dimensiones del dibujo del modelo. utilizando equipos de moldeo específicos, es decir, impresoras 3D, para fabricar polvos metálicos sólidos o sustancias altamente maleables en forma de polvo, líquido o filamento. Procesamiento en capas, moldeado de apilamiento para que la materia prima se derrita y aumente estas capas delgadas capa por capa, para finalmente "imprimir" un objeto sólido real y tridimensional.

Los materiales de impresión 3D

Los principales expertos mundiales en la industria de la impresión 3D definen el polvo metálico para la impresión 3D como un grupo de partículas metálicas de menos de 1 mm de tamaño. Esto incluye polvos de un solo metal, polvos de aleación y ciertas aleaciones en polvo de compuestos refractarios con propiedades metálicas, aleaciones de bronce, aceros industriales, aceros inoxidables, aleaciones de titanio y aleaciones de níquel-aluminio. Sin embargo, además de una buena plasticidad, los polvos metálicos para impresión 3D también deben cumplir con los requisitos de tamaño de partícula fina, distribución de tamaño de partícula estrecha, alta esfericidad, buena fluidez y alta densidad aparente.

La influencia de la forma de las partículas de polvo metálico, el tamaño de las partículas y su distribución en el producto impreso en 3D terminado.

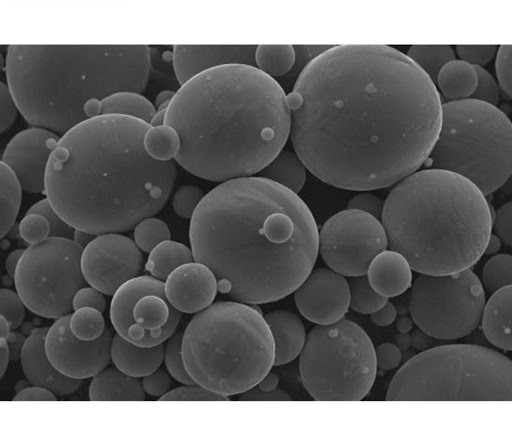

En el proceso de preparación de polvo metálico, las partículas de polvo tomarán diferentes formas con diferentes métodos de preparación, como esféricos, subesféricos, poligonales, esponjosos porosos, dendríticos, etc. La forma de las partículas del polvo afecta directamente la fluidez y la densidad aparente del polvo, que a su vez tiene un impacto en las propiedades de las piezas metálicas preparadas.

Los polvos esféricos o casi esféricos tienen buena fluidez, es menos probable que obstruyan el sistema de suministro de polvo durante la impresión y se pueden esparcir en capas delgadas, mejorando así la precisión dimensional y la calidad de la superficie de las piezas impresas en 3D, así como la densidad y uniformidad del tejido. de las piezas, lo que las convierte en el tipo de forma de materia prima preferido para la impresión 3D. Sin embargo, debe tenerse en cuenta que los polvos esféricos tienen una densidad de empaquetamiento de partículas baja y grandes huecos, lo que hace que las piezas sean menos densas, lo que también afecta la calidad de formación.

Cuanto menor sea el tamaño de partícula del polvo metálico, más propicio para la sinterización suave, porque cuanto menor sea el tamaño de partícula, mayor será el área de superficie específica, mayor será la fuerza impulsora de la sinterización. Además, los huecos entre las partículas finas de polvo son pequeños y la conexión entre el polvo en capas adyacentes es estrecha, lo que favorece la mejora de la densificación y la resistencia de la sinterización. Las partículas pequeñas de polvo metálico también pueden llenar los huecos de partículas grandes, lo que puede mejorar la densidad de apilamiento del polvo, contribuyendo así a mejorar la calidad de la superficie y la resistencia de las piezas metálicas impresas. Sin embargo, no cuanto más finas sean las partículas, mejor, si hay demasiadas partículas finas, en el proceso de sinterización es fácil que aparezca el fenómeno de "esferoidización", fácil de causar el grosor desigual del polvo de colocación. El llamado fenómeno de "esferoidización", es decir, para hacer que la superficie líquida del metal fundido y la superficie del medio circundante del sistema con la energía libre mínima, bajo la acción de la tensión superficial, la forma de la superficie líquida del metal para la transformación de la superficie esferoide de un fenómeno. La esferoidización ”generalmente evita que el polvo de metal se solidifique para formar un charco continuo y uniforme después de la fusión, formando así una parte suelta y porosa, lo que da como resultado una falla en el moldeado.

Additional FAQs: The Influence of Metal Powder

1) How does particle shape affect powder bed density and final part porosity?

- Spherical powders flow and spread uniformly, reducing voids between layers and improving relative density. Angular/dendritic powders can increase mechanical interlocking but lower flowability, causing layer defects and porosity bands.

2) What particle size distribution (PSD) is ideal for LPBF/SLM?

- A narrow, near-unimodal PSD with D10 ≈ 15–20 µm, D50 ≈ 30–35 µm, D90 ≈ 45–55 µm is common. Slight bimodality can raise packing density by letting fines fill interstices, but excessive fines increase spatter, oxidation, and “balling” (spheroidization).

3) How do satellites and agglomerates influence build quality?

- Satellites increase effective roughness and reduce flow, causing uneven layer thickness and local energy overdosing. Agglomerates can trap gas, leading to lack‑of‑fusion or keyhole porosity. Image analysis per ISO 13322 helps quantify and control them.

4) Why does moisture content matter for powder spreading and fusion?

- Adsorbed moisture increases cohesion and reduces flowability; it also elevates hydrogen/oxygen pickup during melting, promoting porosity and hot cracking in sensitive alloys. Store under inert gas with desiccant; verify via Karl Fischer and O/N/H testing.

5) Can reused powder maintain properties across multiple cycles?

- Yes, if sieved and monitored. Track PSD shift, satellite growth, oxide thickness, and O/N/H. Establish reuse limits tied to CT porosity metrics and mechanical property acceptance, refreshing with virgin powder as needed.

2025 Industry Trends: Powder Shape, Size, and Distribution Effects

- Inline rheology and vision: Printers increasingly integrate spreadability metrics and bed imaging to flag shape/PSD anomalies in real time.

- Digital powder passports: Genealogy linking PSD, sphericity, and O/N/H across reuse cycles adopted in aerospace/medical.

- Atomization advances: EIGA/UPC and plasma spheroidization reduce satellites and narrow PSDs, improving layer consistency.

- AI-driven parameter tuning: Melt pool signatures tied to PSD/shape statistics optimize energy density to minimize balling and porosity.

- Sustainability: Closed-loop reclamation sorts fines/oversize to maintain target PSD while maximizing reuse.

2025 Snapshot: Shape/PSD Quality Metrics vs. Build Outcomes (Indicative)

| Powder metric (typical LPBF targets) | 2023 fleet median | 2025 fleet median | Impact on build KPIs |

|---|---|---|---|

| Circularity/sphericity (image analysis) | 0.90 | 0.93 | Higher flow, fewer streaks |

| Satellite content (% by count) | 4–6% | 2–3% | Lower recoater alarms |

| PSD D10/D50/D90 (µm) | 18/33/52 | 20/34/50 | Tighter layer thickness |

| Moisture at fill (ppm H2O) | 350–500 | 150–250 | Reduced gas porosity |

| First‑pass density (relative, %) | 99.3–99.5 | 99.5–99.7 | Less HIP reliance |

| First‑article pass rate (%) | ~68 | ~75 | Fewer rebuilds |

Sources:

- ISO/ASTM 52907 (feedstock requirements), ISO 13322 (image analysis): https://www.iso.org

- ASTM B212/B213/B214/B527 (powder characterization), ASTM E2651/E1019 (O/N/H): https://www.astm.org

- NIST AM‑Bench and powder‑bed monitoring research: https://www.nist.gov/ambench

- MPIF standards and guides: https://www.mpif.org

Latest Research Cases

Case Study 1: Reducing Balling via PSD Tuning in 316L (2025)

Background: A service bureau observed surface ripples and occasional balling on thin walls despite stable parameters.

Solution: Narrowed fines tail (raised D10 from 16→20 µm), reduced satellites via secondary plasma spheroidization; implemented humidity-controlled hopper purge and 0.5% contour energy reduction.

Results: Surface Ra improved 14%; lack‑of‑fusion defects down 40% (CT); first‑pass yield +9% across six builds.

Case Study 2: Image‑Based Shape Control for Ti‑6Al‑4V Reuse (2024)

Background: An aerospace supplier needed to extend powder reuse without compromising fatigue properties.

Solution: Introduced per‑lot image analysis for circularity and satellite count; dynamic sieving thresholds; periodic oxygen checks; adjusted stripe overlap when circularity dropped below 0.91.

Results: Reuse cycles extended from 6–7 to 9–10; oxygen remained ≤0.12 wt%; high‑cycle fatigue scatter narrowed by 12%.

Expert Opinions

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “Bed imaging and spreadability metrics tied to PSD and shape are now strong predictors of porosity—and are increasingly used for in‑process acceptance.”

- Prof. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- “Controlling interstitials and particle morphology together narrows property scatter; fines management is especially critical for titanium alloys.”

- Dr. Martin Wegener, Head of Materials & Processes, EOS GmbH

- “Digital powder passports with PSD and sphericity trends across reuse are becoming standard for serial production qualifications.”

Practical Tools and Resources

- ISO/ASTM 52907 (metal powder feedstock) and 52904 (LPBF of metals): https://www.iso.org

- ASTM B212/B213/B214/B527 (density/flow/size), ASTM E2651/E1019 (O/N/H analysis): https://www.astm.org

- ISO 13322‑1/2 for particle image analysis: https://www.iso.org

- NIST AM‑Bench datasets and powder‑bed monitoring: https://www.nist.gov/ambench

- MPIF Standard 01/35 for powder characterization and design: https://www.mpif.org

- Senvol Database for machine–material mappings and qualifications: https://senvol.com

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; created a 2025 snapshot table linking shape/PSD metrics to build outcomes with sources; included two recent case studies; provided expert viewpoints; listed practical standards and resources

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM/MPIF standards update, OEMs mandate new powder passport fields, or in‑situ monitoring practices change acceptance criteria by >10%