Polvo metálico de molibdeno es un material importante con aplicaciones crecientes en diversas industrias. Esta guía ofrece una visión detallada del polvo metálico de molibdeno, sus propiedades, métodos de producción, aplicaciones, proveedores y mucho más.

Visión general del polvo metálico de molibdeno

El molibdeno es un metal de transición de color blanco plateado, símbolo Mo y número atómico 42. En su forma metálica pura, el molibdeno tiene una gran resistencia, dureza, conductividad térmica y resistencia a la corrosión.

El polvo de molibdeno metálico se refiere a pequeñas partículas de molibdeno metálico puro o aleaciones de molibdeno producidas mediante diversos métodos en forma de polvo fino.

He aquí una tabla de referencia rápida que resume los detalles clave sobre el polvo metálico de molibdeno:

| Parámetro | Detalles |

|---|---|

| Fórmula química | Mes |

| Número atómico | 42 |

| Peso atómico | 95,95 g/mol |

| Densidad | 10,22 g/cm3 |

| Punto de fusión | 2622°C |

| Color | Blanco plateado |

| Tipos comunes de polvo | Molibdeno puro, aleaciones de molibdeno |

| Tamaño de las partículas | 1-100 micras |

| Propiedades clave | Alta resistencia, conductividad térmica, resistencia a la corrosión, lubricidad |

| Principales aplicaciones | Metalurgia, química, catalizadores, revestimientos, electrónica |

El polvo metálico de molibdeno ofrece varias propiedades beneficiosas que lo hacen adecuado para su uso en diversas aplicaciones de alta temperatura en diferentes industrias.

Propiedades de Polvo metálico de molibdeno

El polvo metálico de molibdeno posee una combinación única de propiedades químicas, físicas, eléctricas y mecánicas. Estas son algunas de las propiedades clave del molibdeno en polvo:

Alto punto de fusión

El molibdeno tiene un punto de fusión extremadamente alto de 2622°C, superior al de la mayoría de los metales comerciales. Esto permite que el polvo de molibdeno conserve su fuerza y resista la deformación en condiciones de servicio a altas temperaturas superiores a 1.000 °C.

Conductividad térmica

El molibdeno tiene una conductividad térmica de 138 W/m-K, lo que permite una transferencia de calor eficaz en aplicaciones como electrodos y elementos calefactores. Esto mejora la resistencia al choque térmico.

Resistencia a la corrosión

El polvo de molibdeno presenta una excelente resistencia a la corrosión frente a ácidos, sales y atmósferas reductoras, incluso a temperaturas elevadas. En la superficie se forma una capa protectora de óxido.

Alta resistencia

El molibdeno tiene una elevada resistencia a la tracción, que oscila entre 200 y 300 MPa. Esto confiere a los componentes una buena resistencia a la fluencia e integridad estructural.

Lubricidad

El polvo de molibdeno proporciona una lubricación sólida en determinadas aplicaciones, reduciendo la fricción y el desgaste. La lubricidad aumenta a temperaturas más altas.

Conductividad eléctrica

El molibdeno tiene una resistividad eléctrica de 5,5 microohmios-cm, lo que lo hace útil como electrodo, contacto y elemento calefactor.

Esta combinación única de propiedades hace que el polvo metálico de molibdeno sea adecuado para aplicaciones especializadas de alta temperatura en entornos exigentes. Las características adecuadas del polvo ayudan a aprovechar estas propiedades.

Métodos de producción del polvo metálico de molibdeno

El polvo de molibdeno metálico puede producirse mediante diversas técnicas que reducen el tamaño de las partículas de molibdeno metálico para conseguir una forma de polvo fino:

Fresado mecánico

Los grumos de molibdeno se trituran en molinos de bolas o estampadoras. La molienda controlada produce polvo fino de hasta 1 micra.

Atomización de gases

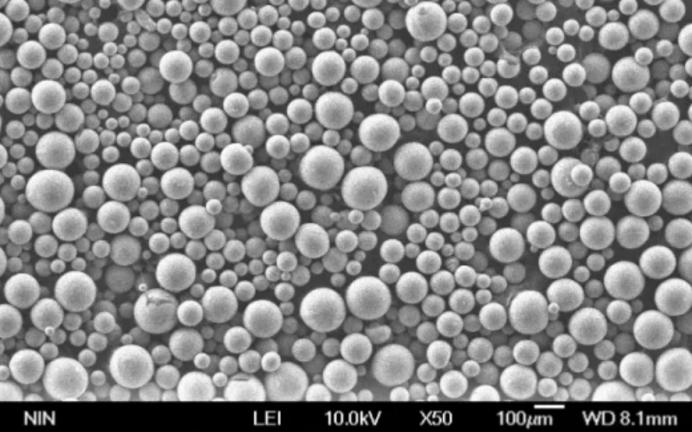

El molibdeno fundido se atomiza mediante un chorro de gas inerte en pequeñas gotas que se solidifican en polvo esférico fino. Se pueden producir polvos de hasta 100 micras.

Esferoidización del plasma

El polvo irregular de molibdeno se refunde y esferoidiza con un soplete de plasma para obtener un polvo esférico con buena fluidez.

Reducción química

Un compuesto de molibdeno como el óxido de molibdeno se reduce químicamente utilizando gas hidrógeno para obtener polvo metálico puro.

Electrólisis

La solución acuosa de sal de molibdato se electroliza para depositar polvo de molibdeno en el cátodo.

Un control adecuado de los parámetros del proceso de producción permite obtener polvo de molibdeno con un tamaño de partícula, una forma, una pureza y una microestructura personalizables y adecuados para la aplicación prevista.

Tipos de Polvo metálico de molibdeno

Los polvos metálicos de molibdeno están disponibles en diferentes tipos en función de la composición y los requisitos de la aplicación:

| Tipo de polvo | Descripción |

|---|---|

| Molibdeno puro | Contiene 99% o más molibdeno con impurezas mínimas |

| Aleaciones de molibdeno | Aleado con otros metales como lantano, titanio, wolframio, niobio, etc. |

| Recubierto de óxido | La fina capa de óxido proporciona resistencia a la corrosión |

| Recubierto de lubricante | Recubiertos con lubricantes como grafito, disulfuro de molibdeno, disulfuro de tungsteno, etc. |

| Auxiliares de sinterización Recubiertos | Con recubrimiento de níquel para favorecer la sinterización de los polvos compactos |

El polvo de molibdeno puro proporciona un rendimiento óptimo a altas temperaturas. Las aleaciones añadidas, como el potasio, el silicio y el boro, mejoran la maquinabilidad y la sinterizabilidad. Los recubrimientos adaptan las propiedades del polvo a aplicaciones específicas.

Distribución del tamaño de las partículas

El polvo de molibdeno está disponible en diferentes distribuciones granulométricas clasificadas según el tamaño de malla:

| Polvo | Tamaño de las partículas (micras) |

|---|---|

| Ultrafino | 1-10 |

| Submicron | 1-20 |

| Fino | 10-30 |

| Medio | 30-75 |

| Grueso | 75-150 |

Los polvos ultrafinos y submicrónicos proporcionan una mayor densidad de sinterización y una microestructura uniforme. Pero pueden ser pirofóricos. Los polvos gruesos ofrecen una mejor fluidez para la manipulación industrial. El tamaño de partícula adecuado se elige en función de los requisitos de la pieza final.

Características del molibdeno en polvo

Los polvos de molibdeno se caracterizan por diversos atributos que determinan su rendimiento:

| Parámetro | Significado |

|---|---|

| Tamaño de partícula | Afecta a la densidad sinterizada, la contracción, la microestructura, la superficie |

| Forma de las partículas | La forma esférica proporciona una buena fluidez |

| Pureza | Su gran pureza optimiza el comportamiento a altas temperaturas |

| Densidad aparente | Influye en el cumplimiento del tratamiento de red |

| Superficie específica | Determina la cinética de sinterización y la densificación |

| Actividad de sinterización | Capacidad para densificarse en una microestructura sin poros |

| Contenido de oxígeno | Menos oxígeno mejora la ductilidad y la conductividad |

Las características del polvo se adaptan a las necesidades de aplicaciones específicas durante la propia producción del polvo.

Aplicaciones del polvo metálico de molibdeno

El polvo metálico de molibdeno se utiliza en diversas aplicaciones de alta temperatura en distintos sectores industriales:

Piezas de automóviles

- Pistones

- Válvulas del motor

- Piezas de la boquilla

Contactos eléctricos

- Relés

- Interruptores

Elementos calefactores

- Hornos de alta temperatura

- Hornos

Productos de soldadura

- Varillas de soldadura

- Fundentes

Equipos químicos

- Recipientes de reactores

- Intercambiadores de calor

Electrónica

- Pastas conductoras

- Metalización de cerámica

Revestimientos

- Revestimientos por pulverización térmica

- Revestimientos resistentes a la corrosión

Compuestos

- Refuerzos

- Absorbedores de microondas

Catalizadores

- Catalizadores de hidrotratamiento

- Catalizadores de hidrocraqueo

El polvo de molibdeno aporta resistencia a altas temperaturas, conductividad, resistencia a la corrosión y otras ventajas a los componentes de estas aplicaciones.

Proveedores mundiales de molibdeno en polvo

Algunos de los principales proveedores mundiales de polvo metálico de molibdeno son:

| Compañía | Ubicación |

|---|---|

| H.C. Starck | Alemania |

| Molymet | Chile |

| JDC-Moly | China |

| Explotación Molibdeno | China |

| Molibdeno de Shandong Guangchuan | China |

| Jiangsu Fengfeng Tungsteno y Molibdeno | China |

Estas empresas pueden suministrar polvos de molibdeno personalizados para diversas aplicaciones en términos de composición, tamaño de partícula, forma y características del polvo.

Precios del molibdeno en polvo

El precio del polvo metálico de molibdeno depende de varios factores:

- Pureza: El polvo de alta pureza (99,9%) es más caro que los de menor pureza.

- Tamaño de partícula: Los polvos ultrafinos y submicrónicos son más costosos que los polvos gruesos.

- Composición: Los polvos de aleación y los polvos recubiertos cuestan más que el molibdeno puro.

- Cantidad: Los precios disminuyen en los pedidos al por mayor gracias a las economías de escala.

- Proveedor: Los precios varían según los distintos proveedores mundiales.

Precios habituales:

| Polvo | Precios |

|---|---|

| Molibdeno puro | $30-50 por kg |

| Polvo de aleación | $50-100 por kg |

| Polvo ultrafino | $80-150 por kg |

Póngase en contacto con los proveedores para obtener presupuestos exactos en función de sus necesidades específicas.

Transformación de polvo de molibdeno en piezas

El polvo de molibdeno puede transformarse en piezas mediante diversas técnicas:

Prensado y sinterización

Compactación en verde mediante prensas, seguida de sinterización al vacío. Este es el método más común.

Moldeo por inyección de metales (MIM)

Mezcla con aglutinante en una materia prima e inyección en un molde para producir formas complejas.

Fabricación aditiva

Impresión 3D de piezas de molibdeno mediante fusión de lecho de polvo por láser o haz de electrones.

Pulverización térmica

Recubrimiento por pulverización utilizando polvo de molibdeno para depositar recubrimientos.

| Proceso | Ventajas | Desventajas |

|---|---|---|

| Prensado y sinterización | Sencillo y barato | Complejidad limitada, requiere mecanizado |

| Moldeo por inyección de metales (MIM) | Formas complejas, forma de red | Proceso de varios pasos, eliminación de aglutinantes |

| Fabricación aditiva | Diseños personalizados, entrega rápida | Costes de equipamiento elevados, limitaciones de tamaño |

| Pulverización térmica | Bajo coste de equipamiento, piezas grandes | Revestimientos porosos, proceso en línea recta |

El proceso pulvimetalúrgico óptimo se selecciona en función del tamaño, la forma, la cantidad y las propiedades de la pieza.

Instalación, funcionamiento y mantenimiento

Al manipular polvo de molibdeno deben seguirse prácticas adecuadas de instalación, funcionamiento y mantenimiento:

- Utilizar guantes de gas inerte durante la manipulación del polvo para evitar la oxidación. El molibdeno se oxida fácilmente en el aire a altas temperaturas.

- Almacene el polvo sellado y seco para evitar que coja humedad. La humedad puede hacer que el polvo sea pirofórico.

- Manipular el polvo en zonas bien ventiladas, lejos de chispas o fuentes de ignición. El polvo de molibdeno finamente dividido puede ser inflamable.

- Elimínese de acuerdo con la normativa medioambiental local. El molibdeno puede presentar riesgos si se libera al medio ambiente.

- Desarrollar procedimientos operativos estándar para la manipulación, el procesamiento y el mantenimiento seguros. Impartir formación al personal.

- Inspeccione periódicamente el equipo para detectar fugas, juntas dañadas u obstrucciones en los conductos de transferencia de polvo. Realice un mantenimiento preventivo.

- Siga las prácticas recomendadas por las organizaciones de salud y seguridad en el trabajo para minimizar los riesgos.

Una manipulación adecuada es vital para optimizar la calidad del polvo, la vida útil del equipo y la seguridad operativa.

Cómo elegir un proveedor fiable de polvo de molibdeno

He aquí algunos consejos para seleccionar un proveedor de polvo de molibdeno adecuado:

Experiencia

- Busque una empresa establecida con años de experiencia en la producción de polvos de molibdeno específicamente.

Capacidad técnica

- Asegúrese de que el proveedor tiene experiencia en la fabricación de polvos con características personalizadas mediante diversas técnicas.

Sistemas de calidad

- Seleccione un proveedor certificado por normas de calidad como ISO 9001 que siga prácticas estrictas de control de calidad.

Competencia en I+D

- Dar preferencia a los proveedores que invierten en I+D para mejorar continuamente sus procesos de producción de polvo.

Servicio al Cliente

- Elija un proveedor receptivo centrado en comprender las necesidades del cliente y ofrecer un servicio personalizado.

Infraestructura logística

- Opte por proveedores con capacidad de almacenamiento y transporte para garantizar una entrega puntual en todo el mundo.

Precios

- Compare los precios de los proveedores preseleccionados para encontrar un equilibrio óptimo entre coste y calidad.

La elección de un fabricante de polvo de molibdeno experimentado y fiable ayuda a obtener un suministro constante de polvo de alta calidad adaptado a requisitos específicos.

Pros y contras de Polvo metálico de molibdeno

El molibdeno en polvo ofrece varias ventajas junto con algunas limitaciones:

Pros

- Excelente resistencia a altas temperaturas

- Alta conductividad térmica

- Gran resistencia a la corrosión

- Buena resistencia al desgaste

- Alta conductividad eléctrica

- Baja dilatación térmica

- Fabricación en forma de red

Contras

- Coste relativamente elevado

- Baja maquinabilidad en forma sinterizada

- Susceptible a la oxidación a altas temperaturas

- Soldabilidad limitada en algunas formas

- Comportamiento frágil a bajas temperaturas

Para aplicaciones que requieren un rendimiento estable a temperaturas superiores a 1.000 °C con ciclos térmicos, el polvo de molibdeno ofrece unas capacidades únicas a pesar de su mayor coste.

preguntas frecuentes

P: ¿Para qué se utiliza el polvo metálico de molibdeno?

R: Los principales usos del polvo de molibdeno son la metalurgia, los productos químicos, los revestimientos, la electrónica, la soldadura, las piezas de automoción, los elementos calefactores y otras aplicaciones de alta temperatura.

P: ¿Requiere el polvo de molibdeno una manipulación especial?

R: Sí, el polvo de molibdeno puede ser inflamable cuando está finamente dividido. También se oxida fácilmente a altas temperaturas. Es necesario manipularlo y almacenarlo en atmósfera inerte.

P: ¿Es tóxico el polvo de molibdeno?

R: El molibdeno es poco tóxico, pero el polvo de molibdeno puede presentar riesgos para la salud como irritación ocular o respiratoria en caso de exposición prolongada. Se recomienda tomar las precauciones de seguridad adecuadas.

P: ¿Con qué métodos se puede dar forma de componentes al polvo de molibdeno?

R: Los principales métodos de procesamiento de polvo son la prensa y la sinterización, el moldeo por inyección de metal, la fabricación aditiva y la pulverización térmica. El método se selecciona en función del tamaño, la forma y los requisitos de la pieza.

P: ¿Necesita el polvo de molibdeno auxiliares para la sinterización?

R: En el proceso de prensado y sinterizado, se suelen añadir pequeñas cantidades de níquel o hierro al polvo de molibdeno para favorecer la sinterización. Otros auxiliares de sinterización también pueden contribuir a la densificación.

Conclusión

El polvo metálico de molibdeno es un material versátil de alto rendimiento adecuado para aplicaciones especializadas que implican altas temperaturas, ciclos térmicos y entornos corrosivos en los que otros materiales resultan inadecuados. Los continuos avances en la producción y el procesamiento del polvo de molibdeno están ampliando su utilización a más sectores. Con una manipulación y un procesamiento adecuados, los componentes fabricados con polvo de molibdeno pueden ofrecer un rendimiento excepcional en condiciones de servicio exigentes.

conocer más procesos de impresión 3D

Additional FAQs: Molybdenum Metal Powder

1) What particle size distributions are preferred for different processes using molybdenum metal powder?

- Press-and-sinter: 5–30 µm for good green density and sinterability.

- MIM: 1–20 µm (often D50 ≈ 5–10 µm) for high surface area and densification.

- LPBF/SLM: 15–45 µm spherical, high flowability; EBM: 45–106 µm.

- Thermal spray: 15–63 µm for HVOF/APS coatings.

2) How critical is oxygen content in Mo powder and what are typical targets?

- Very critical: oxygen increases brittleness and lowers conductivity. Typical specs: O ≤ 0.10–0.20 wt% for PM/sintering; O ≤ 0.05–0.10 wt% for AM and high-conductivity uses. Manage O/N/H via inert packaging and limited exposure.

3) Can molybdenum metal powder be additively manufactured without cracking?

- Yes, with spherical, low-oxygen powder, elevated plate preheat, optimized hatch/scan strategies, and post-build HIP. Thin walls may need slower scan or contour remelts to mitigate residual stresses.

4) What sintering atmospheres are recommended for Mo powder?

- High vacuum (≤10⁻³ mbar) or dry hydrogen to reduce oxides and promote densification. Dew point control (≤–40°C) is important in H₂ to avoid re-oxidation.

5) Which alloying or dopant additions are common and why?

- La₂O₃ or K–Si–B dopants improve recrystallization resistance and creep. Ni/Fe act as sintering aids for press-and-sinter. TiC or WC can be added for wear-resistant composites in coatings.

2025 Industry Trends: Molybdenum Metal Powder

- AM penetration: More LPBF/EBM qualifications for high-temperature tooling, radiation shields, and furnace hardware.

- Inline QA: Powder genealogy with O/N/H tracking and PSD/shape analytics mandated by more OEMs.

- Sustainability: Recycling of off-spec and revert Mo streams increases; environmental product declarations (EPDs) requested for large coating programs.

- Price dynamics: Moderation in Mo oxide prices stabilizes powder pricing; demand growth tied to energy, chemicals, and semiconductor equipment.

- Coating performance: Hybrid carbide–Mo powders gain share for slurry/erosion environments in mining and pulp & paper.

2025 Molybdenum Powder Market Snapshot (Indicative)

| Métrica | 2023 | 2024 | 2025 YTD (Aug) | Notas |

|---|---|---|---|---|

| Global Mo powder demand (kt) | ~93 | ~98 | ~103 | Energy/chemicals + AM |

| AM-grade spherical Mo price (USD/kg) | 70–110 | 68–105 | 65–100 | Stabilizing raw material |

| Typical O spec for AM-grade (wt%) | ≤0.10 | ≤0.08 | ≤0.07 | Better atomization/handling |

| Share of spherical gas-atomized Mo in AM (%) | ~60 | ~64 | ~68 | Flowability requirements |

| HIP usage for AM Mo components (%) | ~48 | ~53 | ~58 | Fatigue/thermal shock |

| Lots with digital genealogy (%) | ~46 | ~58 | ~72 | Traceability adoption |

Sources:

- ASTM/ISO powder and AM standards: https://www.astm.org, https://www.iso.org

- MPIF powder metallurgy guides: https://www.mpif.org

- USGS commodity summaries for Mo: https://www.usgs.gov

- NIST AM-Bench and metrology: https://www.nist.gov/ambench

Latest Research Cases

Case Study 1: LPBF Molybdenum Heat Shields for Semiconductor Furnaces (2025)

Background: A semiconductor equipment OEM needed dense, low-contamination Mo heat shields with complex cooling features.

Solution: Used spherical Mo powder (D50 ~32 µm, O=0.07 wt%); 200°C baseplate preheat; optimized hatch; post-build HIP + vacuum anneal.

Results: Relative density ≥99.6%; thermal conductivity within 95% of wrought baseline; deformation reduced 30% during thermal cycling; lead time cut from 12 to 5 weeks.

Case Study 2: HVOF Molybdenum-Based Wear Coatings for Slurry Valves (2024)

Background: A mining customer reported rapid erosion-corrosion of valve seats.

Solution: HVOF-sprayed Mo + WC composite powder (15–45 µm); controlled oxygen in spray gas; sealed porosity with post-spray heat treatment.

Results: Erosion rate reduced 38% vs. Cr-based coating; down-time interval extended by 8 months; coating porosity <1.5% (image analysis).

Expert Opinions

- Prof. Gerhard Dehm, Director, Max-Planck-Institut für Eisenforschung

- “Interstitial control and oxide reduction in molybdenum powders are pivotal to achieving ductility and high thermal conductivity in consolidated parts.”

- Dr. Alan Lawley, Emeritus Professor, Drexel University (Powder Metallurgy)

- “For press-and-sinter Mo, particle size and sintering atmosphere dominate densification kinetics—dew point discipline in hydrogen is often the difference between success and failure.”

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “Powder spreadability and humidity history correlate strongly with lack-of-fusion defects in refractory metals like molybdenum; inline monitoring is becoming standard.”

Practical Tools and Resources

- ASTM B387 (Mo and Mo-alloy products), ASTM B331/B821 (PM characterization), ASTM E1019/E1409/E1447 for O/N/H analysis: https://www.astm.org

- ISO 4491 (reduction of metal oxides), ISO/ASTM 52907 (AM feedstock requirements), ISO 10204 (Mo powder specifications context): https://www.iso.org

- MPIF Standards and design guides for refractory PM: https://www.mpif.org

- USGS Molybdenum Commodity Summary for market data: https://www.usgs.gov

- NIST AM-Bench datasets and metrology resources: https://www.nist.gov/ambench

- Senvol Database for AM material–machine mappings: https://senvol.com

- OEM technical libraries (Plansee, H.C. Starck) for Mo processing datasheets

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; introduced a 2025 market snapshot table with indicative metrics and sources; provided two recent case studies; included expert viewpoints; compiled practical standards and resources

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO/MPIF standards update, significant Mo price volatility (>10%), or major OEMs publish new AM qualifications for molybdenum components