Introducción

En el panorama tecnológico actual, las técnicas de modificación de superficies desempeñan un papel crucial en la mejora del rendimiento de diversos materiales. Una de estas técnicas que ha suscitado gran atención es la Proceso de electrodo rotatorio de plasma (PREP). Este innovador proceso ofrece varias ventajas sobre los métodos convencionales de modificación de superficies y encuentra aplicaciones en diversas industrias. En este artículo, exploraremos los entresijos del Proceso de Electrodo Rotatorio de Plasma, sus ventajas, aplicaciones, principios de funcionamiento, configuración del equipo, parámetros clave, factores que afectan al rendimiento, comparación con otras técnicas, desarrollos futuros y consideraciones de seguridad.

¿Qué es el proceso de electrodos rotativos de plasma?

El Proceso de Electrodo Rotativo de Plasma (PREP) es una técnica de modificación de superficies que implica el uso de un electrodo rotativo inmerso en un entorno de plasma. El proceso facilita la deposición de revestimientos sobre diversos materiales, lo que permite mejorar las propiedades superficiales y el rendimiento. El PREP es especialmente útil para aplicaciones en las que se requiere resistencia al desgaste, resistencia a la corrosión, dureza y otras características superficiales deseables.

Ventajas del proceso de electrodo giratorio de plasma

El Proceso de Electrodo Rotatorio de Plasma ofrece varias ventajas sobre las técnicas tradicionales de modificación de superficies. Algunas de las principales ventajas son:

- Propiedades superficiales mejoradas: PREP permite la deposición de revestimientos de alta calidad con dureza, resistencia al desgaste y resistencia a la corrosión mejoradas.

- Mayor eficacia: El diseño de electrodo giratorio garantiza una deposición uniforme del revestimiento, lo que se traduce en una mayor eficiencia y una reducción del desperdicio de material.

- Versatilidad: El PREP puede aplicarse a una amplia gama de materiales, incluidos metales, aleaciones, cerámica y materiales compuestos, lo que le confiere una gran versatilidad.

- Rentable: El proceso es rentable gracias a su capacidad para lograr las propiedades de revestimiento deseadas con un consumo mínimo de material y energía.

- Espesor de revestimiento a medida: PREP permite un control preciso del espesor del revestimiento, lo que permite una personalización basada en los requisitos específicos de la aplicación.

Aplicaciones del proceso de electrodo giratorio de plasma

El Proceso de Electrodo Rotatorio de Plasma encuentra aplicaciones en diversas industrias y sectores. Algunas aplicaciones notables incluyen:

- Industria aeroespacial: El PREP se utiliza en la industria aeroespacial para recubrir álabes de turbinas, componentes aeroespaciales y piezas de motores con el fin de mejorar su resistencia a las altas temperaturas, el desgaste y la corrosión.

- Automoción: El sector de la automoción se beneficia del PREP aplicando revestimientos a los componentes del motor, pistones, engranajes y otras piezas críticas para mejorar su rendimiento, durabilidad y eficiencia en el consumo de combustible.

- Dispositivos médicos: El PREP se emplea en la industria médica para mejorar la biocompatibilidad, la resistencia al desgaste y las propiedades antibacterianas de los implantes médicos, como los implantes ortopédicos y los implantes dentales.

- Energías renovables: El proceso se aplica en el sector de las energías renovables para recubrir palas de turbinas eólicas, paneles solares y otros componentes con el fin de mejorar su durabilidad, eficiencia y resistencia a factores medioambientales.

- Herramientas y mecanizado: El PREP se utiliza en las industrias de herramientas y mecanizado para recubrir herramientas de corte, moldes y matrices, proporcionándoles una dureza superior, resistencia al desgaste y una mayor vida útil.

¿Cómo funciona el proceso de electrodos rotativos de plasma?

El Proceso de Electrodo Rotativo de Plasma comprende varias etapas que contribuyen a la deposición de revestimientos de alta calidad. El proceso puede resumirse como sigue:

- Generación de plasma: Se crea un entorno de plasma utilizando un gas adecuado, normalmente argón o nitrógeno, que se ioniza para producir un estado altamente energético.

- Rotación del electrodo: Un electrodo especialmente diseñado, a menudo en forma de varilla cilíndrica, gira a una velocidad controlada. La rotación ayuda a garantizar una deposición uniforme del revestimiento y evita la acumulación irregular.

- Selección del material: El material de revestimiento, en forma de alambre o polvo, se elige cuidadosamente en función de las propiedades superficiales deseadas. Suele estar compuesto por el material de revestimiento y los elementos de aleación necesarios.

- Deposición del revestimiento: Cuando el electrodo giratorio entra en contacto con el plasma, el material de revestimiento se calienta, se funde y se atomiza. Las partículas resultantes son propulsadas hacia el sustrato, donde se condensan y solidifican, formando una capa de recubrimiento.

- Tratamiento posterior: En función de los requisitos específicos, el revestimiento depositado puede someterse a procesos adicionales como el tratamiento térmico, el acabado superficial o el pulido para optimizar sus propiedades.

Equipamiento y configuración

Para llevar a cabo el Proceso de Electrodo Rotativo de Plasma, se requiere cierto equipo y configuración. Los componentes clave suelen incluir:

- Sistema de electrodos giratorios: Este sistema consiste en un mecanismo de rotación motorizado que impulsa la rotación del electrodo a una velocidad controlada. Garantiza la deposición uniforme del material de revestimiento.

- Sistema de generación de plasma: El sistema de generación de plasma comprende una fuente de alimentación, un sistema de suministro de gas y una antorcha de plasma. La fuente de alimentación genera el plasma, mientras que el sistema de suministro de gas controla el flujo del gas ionizante.

- Sistema de alimentación del material de revestimiento: El material de revestimiento, en forma de alambre o polvo, se introduce en la antorcha de plasma a través de un sistema de alimentación específico. Garantiza un suministro constante y controlado del material de revestimiento.

- Sistema de manipulación de sustratos: El sistema de manipulación de sustratos sujeta y posiciona el material a recubrir, garantizando una alineación y estabilidad precisas durante el proceso de deposición.

Parámetros clave del proceso de electrodo giratorio de plasma

Varios parámetros clave influyen en el rendimiento y la calidad de los revestimientos producidos mediante el Proceso de Electrodo Rotatorio de Plasma. Estos parámetros incluyen:

- Velocidad de rotación del electrodo: La velocidad de rotación del electrodo determina la velocidad de deposición del revestimiento y afecta a su microestructura y propiedades.

- Composición del gas plasma: La elección del gas plasma, como el argón o el nitrógeno, influye en el proceso de ionización, la temperatura del plasma y la interacción con el material de revestimiento.

- Composición del material de revestimiento: La composición del material de revestimiento, incluidos los elementos de aleación, determina las propiedades del revestimiento resultante, como la dureza, la resistencia al desgaste y la resistencia a la corrosión.

- Potencia del plasma: La potencia de entrada a la antorcha de plasma afecta a la temperatura del plasma, que a su vez influye en la fusión, atomización y deposición del material de revestimiento.

- Preparación del sustrato: La limpieza adecuada y la preparación de la superficie del sustrato son esenciales para promover una buena adhesión entre el revestimiento y el sustrato.

Factores que afectan al rendimiento del proceso de electrodo giratorio de plasma

Varios factores pueden influir en el rendimiento y la calidad de los revestimientos producidos mediante el Proceso de Electrodo Rotatorio de Plasma. Estos factores incluyen:

- Selección del material: La elección del material de revestimiento, incluida su composición y pureza, influye significativamente en las propiedades y el rendimiento del revestimiento resultante.

- Parámetros del proceso: La optimización de los parámetros del proceso, como la velocidad del electrodo giratorio, la composición del gas plasma y la potencia del plasma, es crucial para conseguir las características de recubrimiento deseadas.

- Preparación de la superficie: La calidad de la preparación de la superficie del sustrato, incluida la limpieza, la rugosidad de la superficie y el precalentamiento, afecta a la adhesión y la integridad del revestimiento depositado.

- Espesor y uniformidad del revestimiento: El control del espesor y la uniformidad del revestimiento es esencial para garantizar un rendimiento constante y evitar posibles defectos o variaciones.

- Procesos de postratamiento: Puede ser necesario un tratamiento térmico adicional, procesos de acabado superficial o pulido para optimizar aún más las propiedades y características superficiales del revestimiento.

Comparación con otras técnicas de modificación de superficies

El proceso de electrodos rotatorios de plasma ofrece ventajas únicas en comparación con otras técnicas de modificación de superficies. Comparémoslo brevemente con algunos métodos utilizados habitualmente:

- Pulverización de plasma: A diferencia de la pulverización de plasma, que suele producir revestimientos porosos, el proceso de electrodos rotativos de plasma permite la deposición de revestimientos densos y uniformes con un control preciso del espesor y la composición.

- Deposición física en fase vapor (PVD): Las técnicas de PVD, como el sputtering y la evaporación, se utilizan ampliamente para la deposición de películas finas. Sin embargo, el proceso de electrodo giratorio de plasma ofrece una alternativa rentable para depositar revestimientos más gruesos con propiedades mecánicas y de adherencia superiores.

- Deposición química en fase vapor (CVD): El CVD se utiliza habitualmente para depositar revestimientos con una pureza y una cobertura conformes excelentes. En cambio, el proceso de electrodo giratorio de plasma ofrece una mayor flexibilidad en la composición y el grosor del revestimiento, por lo que resulta adecuado para una gama más amplia de aplicaciones.

- Galvanoplastia: Mientras que la galvanoplastia es eficaz para depositar revestimientos metálicos, el Proceso de Electrodo Rotatorio de Plasma puede utilizarse con una variedad de materiales de revestimiento, incluyendo cerámicas, aleaciones y compuestos, ofreciendo una mayor versatilidad.

- Revestimiento por láser: El revestimiento por láser es otra técnica de modificación de superficies que utiliza un rayo láser de alta energía para fundir y fusionar un material de revestimiento sobre un sustrato. El proceso de electrodo giratorio de plasma, con su diseño de electrodo giratorio, proporciona una deposición de revestimiento más uniforme y puede cubrir áreas de superficie más grandes de manera eficiente.

Evolución e investigación futuras

El campo del Proceso de Electrodos Rotativos de Plasma sigue evolucionando, con investigaciones y desarrollos continuos destinados a ampliar sus capacidades y explorar nuevas aplicaciones. Algunas áreas de desarrollo e investigación futuros incluyen:

- Materiales de recubrimiento avanzados: Los investigadores están estudiando nuevos materiales de revestimiento con propiedades a medida, como revestimientos autorregenerativos, revestimientos multifuncionales y revestimientos con mayor estabilidad térmica.

- Revestimientos nanocompuestos: La integración de nanopartículas en materiales de recubrimiento muestra un potencial prometedor para mejorar propiedades específicas, como la resistencia mecánica, el rendimiento tribológico y la conductividad eléctrica.

- Optimización del proceso: Se están realizando esfuerzos continuos para optimizar los parámetros del proceso, el diseño del electrodo y las técnicas de generación de plasma para mejorar aún más la calidad del recubrimiento, la eficiencia de la deposición y reducir el consumo de energía.

- Aplicaciones industriales específicas: Una mayor exploración de las aplicaciones específicas de la industria, como la electrónica, el almacenamiento de energía y los dispositivos biomédicos, abrirá nuevas oportunidades para la utilización del Proceso de Electrodos Rotatorios de Plasma.

- Sostenibilidad e impacto medioambiental: La investigación se centra en el desarrollo de materiales de revestimiento respetuosos con el medio ambiente, la optimización del uso de la energía y la minimización de la generación de residuos para garantizar la sostenibilidad en el Proceso de Electrodos Rotatorios de Plasma.

Casos prácticos y casos de éxito

El Proceso de Electrodo Rotatorio de Plasma ha demostrado un éxito notable en diversas industrias. He aquí algunos estudios de casos que ponen de relieve su eficacia:

- Recubrimientos aeroespaciales: El PREP se ha utilizado en la industria aeroespacial para revestir álabes de turbinas, lo que ha mejorado la resistencia a la oxidación y la erosión a altas temperaturas y ha aumentado el rendimiento y la eficacia de los motores.

- Componentes de automoción: La aplicación de recubrimientos PREP en componentes de motores de automoción, como pistones y camisas de cilindros, ha demostrado mejoras significativas en la resistencia al desgaste, lo que se traduce en una mayor vida útil del motor y una reducción de los costes de mantenimiento.

- Implantes biomédicos: El PREP se ha empleado para recubrir implantes médicos, como implantes ortopédicos y dentales, con revestimientos biocompatibles y resistentes al desgaste, lo que favorece una mejor integración con el cuerpo humano y garantiza una mayor vida útil del implante.

- Herramientas de corte: Las industrias de mecanizado y herramientas se han beneficiado de los recubrimientos PREP en herramientas de corte, brocas e insertos, proporcionando una dureza superior, resistencia al desgaste y una mayor vida útil de la herramienta, lo que resulta en una mayor productividad y ahorro de costes.

- Aplicaciones en energías renovables: Los revestimientos PREP se han aplicado con éxito a palas de aerogeneradores y paneles solares, mejorando su durabilidad, resistencia a factores medioambientales y eficiencia general en la generación de energía.

Consideraciones de seguridad

Cuando se trabaja con el Proceso de Electrodo Rotatorio de Plasma, es crucial dar prioridad a la seguridad. He aquí algunas consideraciones clave en materia de seguridad:

- Equipo de protección personal (EPP): Los operarios deben llevar el EPP adecuado, incluyendo gafas de seguridad, guantes y ropa protectora, para minimizar el riesgo de lesiones por plasma, chispas o materiales de recubrimiento.

- Ventilación adecuada: Deben existir sistemas de ventilación adecuados para garantizar la eliminación de humos, gases y partículas potencialmente peligrosos generados durante el proceso.

- Mantenimiento e inspección de los equipos: Se debe realizar un mantenimiento e inspección periódicos de los equipos, incluidos los componentes eléctricos y los sistemas de suministro de gas, para garantizar un funcionamiento seguro y evitar posibles peligros.

- Formación y concienciación: Los operarios deben recibir una formación adecuada sobre el manejo de los equipos, los procedimientos operativos seguros y los protocolos de emergencia para mitigar los riesgos y responder eficazmente en caso de accidente.

- Manipulación de materiales peligrosos: Los materiales de revestimiento, como polvos o alambre, deben almacenarse y manipularse de forma segura para evitar accidentes o la exposición a sustancias nocivas.

Conclusión

El proceso de electrodo rotatorio de plasma (PREP) ofrece una solución potente y versátil para mejorar el rendimiento de diversos materiales mediante la modificación de la superficie. Gracias a su capacidad para depositar revestimientos de alta calidad con mayor dureza, resistencia al desgaste y resistencia a la corrosión, el PREP tiene aplicaciones en los sectores aeroespacial, de automoción, médico, de energías renovables y de herramientas, entre otros. Las ventajas exclusivas del proceso, como una mayor eficacia, rentabilidad y espesor de revestimiento a medida, lo convierten en una opción atractiva para las industrias que buscan propiedades superficiales superiores. La investigación y el desarrollo en curso en este campo seguirán ampliando sus capacidades y abriendo nuevas posibilidades para el Proceso de Electrodo Rotativo de Plasma en el futuro.

preguntas frecuentes

1. ¿Puede utilizarse el Proceso de Electrodo Rotativo de Plasma en materiales no metálicos? Sí, el Proceso de Electrodo Rotatorio de Plasma puede aplicarse a una amplia gama de materiales, incluidos metales, aleaciones, cerámicas y compuestos, ofreciendo versatilidad en la modificación de superficies.

2. ¿Cuáles son los parámetros clave que hay que tener en cuenta para optimizar el proceso del electrodo rotativo de plasma? Los parámetros clave a tener en cuenta son la velocidad del electrodo giratorio, la composición del gas de plasma, la composición del material de revestimiento, la potencia del plasma y la preparación del sustrato, ya que estos factores influyen significativamente en la calidad y el rendimiento del revestimiento.

3. ¿Cómo se compara el proceso de electrodos rotatorios de plasma con otras técnicas de modificación de superficies? El proceso de electrodo giratorio de plasma ofrece ventajas como la capacidad de depositar revestimientos densos y uniformes, la rentabilidad, la versatilidad de los materiales de revestimiento y el control del espesor del revestimiento, lo que lo diferencia de otras técnicas como la pulverización de plasma, el depósito físico en fase vapor, el depósito químico en fase vapor, la galvanoplastia y el revestimiento por láser.

4. ¿Existen consideraciones de seguridad cuando se trabaja con el Proceso de Electrodo Rotatorio de Plasma? Sí, las consideraciones de seguridad incluyen el uso de EPI adecuados, garantizar una ventilación apropiada, realizar el mantenimiento y la inspección periódicos del equipo, proporcionar formación y concienciación, y manipular los materiales peligrosos de forma segura.

5. ¿Cuáles son los avances futuros en el campo del proceso de electrodos rotatorios de plasma? En el futuro se explorarán materiales de revestimiento avanzados, revestimientos nanocompuestos, optimización de procesos, aplicaciones específicas de la industria e iniciativas de sostenibilidad para mejorar las capacidades, la eficiencia y el impacto medioambiental del proceso.

Additional FAQs About the Plasma Rotating Electrode Process (PREP)

1) What metal powders are most successfully made via the Plasma Rotating Electrode Process?

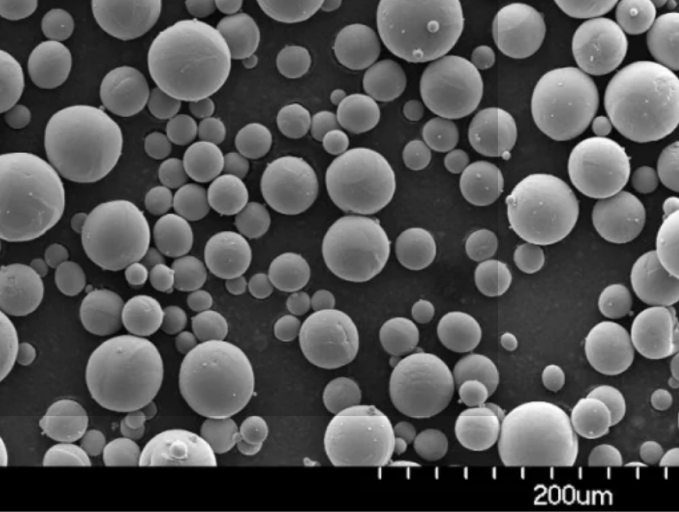

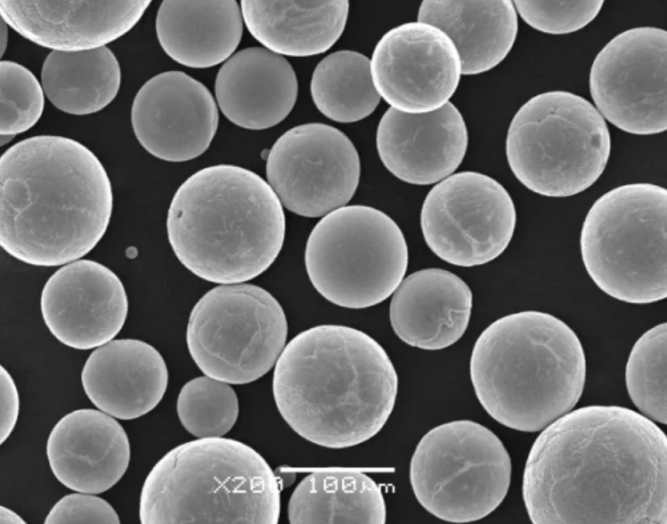

- Reactive and high-performance alloys benefit most: Ti-6Al-4V, CP-Ti, Ni-based superalloys (IN718, IN625), CoCrMo, stainless steels (316L, 17-4PH), and specialty alloys (NiTi, high-entropy alloys). PREP yields high sphericity, low satellites, and low O/N/H.

2) How does PREP powder quality compare to gas atomization for AM?

- PREP typically delivers higher sphericity (≥0.95), narrower PSD, fewer satellites, and markedly lower hollow fractions, improving flowability and PBF spreadability. Gas atomization offers higher throughput and lower cost per kg but may have more satellites/hollows.

3) What key parameters control PREP particle size distribution (PSD)?

- Electrode rod diameter, rotation speed (rpm), plasma power/enthlapy, standoff distance, and chamber atmosphere (inert purity). Higher rpm and smaller rods trend to finer PSD; plasma power influences melt film thickness and droplet breakup.

4) How do you minimize oxygen and nitrogen pickup in PREP?

- Use high-purity inert gases (Ar/He), maintain low chamber pressure and dew point, preclean/etch electrodes, and ensure robust seals/pumpdown. Hot-zone shielding and gettering further reduce interstitial uptake.

5) What typical acceptance criteria do AM users apply to PREP powders?

- Sphericity ≥0.92–0.97, satellites <5% by image analysis, hollows <1–2% by CT, PSD matched to process (LPBF 15–45 µm; EBM 45–106 µm), O/N/H within alloy spec (e.g., Ti O ≤0.15 wt% for AM grades), and Hall/Carney flow within OEM windows.

2025 Industry Trends for Plasma Rotating Electrode Process

- Premium AM feedstock: PREP increasingly chosen for mission-critical aerospace/medical parts where defect population and fatigue life dominate qualification.

- Process intensification: Higher-power plasma torches and adaptive rpm control improve yield into target PSD bands.

- Quality disclosure: Certificates of Analysis now commonly include CT-measured hollow fraction and image-based satellite counts.

- Sustainability: Greater use of revert electrodes and closed-loop gas handling to cut cost and carbon footprint.

- Regionalization: More PREP capacity added in APAC/EU to reduce lead times and export risks.

2025 Market and Technical Snapshot (PREP Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| PREP Ti-6Al-4V price | $160–$260/kg | -4–8% | Supplier quotes; capacity additions |

| PREP IN718 price | $120–$200/kg | -3–6% | Alloy/PSD dependent |

| Sphericity (image analysis) | ≥0.94–0.98 | Slightly up | Supplier CoAs |

| Hollow particle fraction (CT) | ≤0.5–1.5% | Down | Process tuning |

| Fracción satélite | ≤2–5% | Down | Improved torch dynamics |

| Typical PSD yield into LPBF cut | 55–70% | Up | Adaptive rpm/rod diameter |

| O content (Ti alloys) | ≤0.08–0.15 wt% | Down | Inert purity/control |

Indicative sources:

- ISO/ASTM 52907 (Metal powders for AM) and 52908 (Process qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology resources: https://www.nist.gov

- ASM Handbooks (Powder Metallurgy; Additive Manufacturing): https://www.asminternational.org

Latest Research Cases

Case Study 1: PREP Ti-6Al-4V Feedstock Lowers PBF Defects (2025)

Background: An aerospace supplier needed improved fatigue life for lattice brackets with stringent CT acceptance.

Solution: Switched from gas-atomized to PREP Ti-6Al-4V (sphericity ≥0.96; hollows ≤0.7%; PSD 15–45 µm). Implemented 250°C plate preheat and contour-first strategy; HIP + stress relief.

Results: CT-detected defect volume −58%; density 99.93% post-HIP; HCF life (R=0.1) improved 2.0× vs. prior baseline; first-pass yield +9%.

Case Study 2: PREP IN718 Enables Stable DED Repairs (2024)

Background: Energy OEM sought consistent bead geometry and low porosity in DED repair of turbine cases.

Solution: PREP IN718, PSD 53–150 µm, satellite fraction <3%; optimized carrier gas and wire-to-powder ratio; post-deposition solution + age per AMS 5662/5663 equivalents.

Results: Porosity <0.3% by metallography; hardness and tensile met specification; bead height variability −25%; rework time −18%.

Expert Opinions

- Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Powder cleanliness and morphology from PREP—especially low hollow and satellite content—translate directly to fewer lack‑of‑fusion initiators and better fatigue performance in AM parts.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Including CT-based hollow fraction and image-quantified satellites on CoAs is becoming a best practice for qualifying PREP powders in regulated industries.” - Dr. Christina Salvo, Materials Engineer, Aerospace AM Programs

Key viewpoint: “Adaptive PREP controls that tune rpm and plasma power to the electrode diameter significantly boost yield into the target LPBF cut without sacrificing sphericity.”

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907 (Metal powders), 52908 (Machine/process qualification): https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST powder characterization and AM Bench: https://www.nist.gov

- NFPA 484 (Combustible metal powders safety): https://www.nfpa.org

- Technical databases and handbooks

- ASM Digital Library and Handbooks (AM; PM; Heat Treating): https://www.asminternational.org

- QC instrumentation for PREP powders

- PSD/shape: laser diffraction + image analysis/SEM

- Interstitials: LECO O/N/H analyzers

- Flow: Hall/Carney funnels, FT4 rheometer

- CT scanning for hollows and satellite quantification

Last updated: 2025-08-26

Changelog: Added 5 PREP-specific FAQs; introduced 2025 market/technical snapshot with data table and sources; provided two recent case studies; compiled expert viewpoints; listed practical tools/resources for Plasma Rotating Electrode Process

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update powder QA standards relevant to PREP, major OEMs publish new PREP material cards, or NIST/ASM release updated datasets on hollow/satellite impacts in AM fatigue performance