El mundo de la fabricación está experimentando una importante transformación. Las técnicas tradicionales, aunque consolidadas y fiables, se enfrentan a retos cada vez mayores en una era que exige innovación, personalización y piezas ligeras y de alto rendimiento. Entre en Polvo a base de níquel La impresión en 3D es una tecnología revolucionaria que está cambiando las cosas. Pero, ¿cómo se compara con los métodos tradicionales? Abróchese el cinturón, porque vamos a sumergirnos en el fascinante mundo de la impresión 3D basada en níquel, comparándola cara a cara con las tecnologías de fabricación tradicionales.

Comparación de las características del proceso

Fabricación tradicional: Piense que es como hornear un pastel. Se tiene un molde (piense en fundición o forja), se vierte la "masa" (metal fundido) y se deja enfriar y solidificar en la forma deseada. Las técnicas tradicionales más comunes para las aleaciones de níquel son:

- Reparto: La aleación de níquel fundida se vierte en una cavidad de molde que reproduce la geometría de la pieza final. Una vez enfriada, se retira la pieza fundida y se mecaniza el material sobrante.

- Forja: Una barra de níquel calentada se martillea o se prensa con matrices para darle una forma específica. Este proceso refuerza la estructura de grano del metal.

- Mecanizado: Un bloque macizo de aleación de níquel se esculpe en la forma deseada mediante herramientas de corte controladas por ordenador.

Impresión 3D en polvo a base de níquel: Imagínese que construye su tarta capa a capa. Un láser de alta potencia funde diminutas partículas de aleación de níquel siguiendo un plano digital. Desglosemos el proceso:

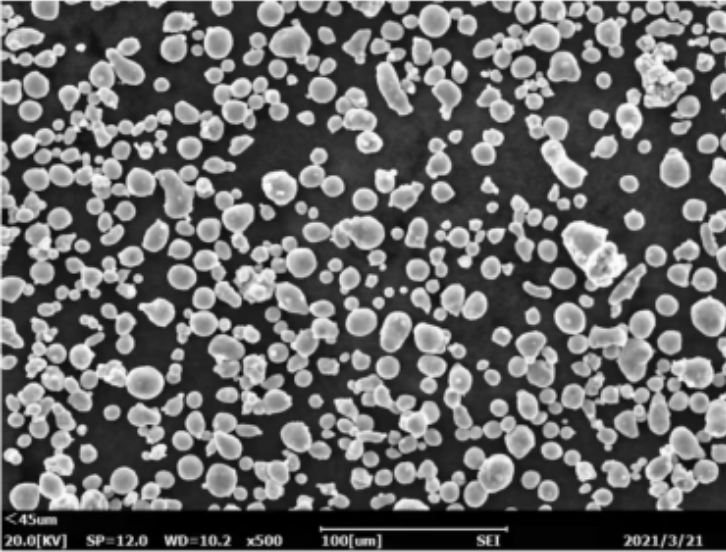

- Preparación del polvo: La aleación de níquel se atomiza en un polvo fino con un tamaño de partícula y una distribución específicos para una impresión óptima.

- Proceso de impresión: Se extiende una capa de polvo sobre una plataforma de construcción. Un rayo láser funde selectivamente las partículas de polvo según el diseño, creando una sola capa de la pieza. Este proceso se repite, construyendo el objeto capa a capa.

- Post-procesamiento: La pieza impresa puede someterse a un tratamiento térmico para aliviar tensiones o mejorar las propiedades mecánicas. Se eliminan las estructuras de soporte utilizadas durante la impresión.

De un vistazo:

| Característica | Fabricación tradicional | Impresión 3D en polvo a base de níquel |

|---|---|---|

| Proceso | Sustractiva (eliminación de material) o aditiva (moldeado de metal fundido) | Aditivo (construcción capa a capa) |

| Herramientas | Requiere moldes o matrices complejos y costosos | Se necesita un utillaje mínimo, los datos de diseño dirigen el proceso |

| Flexibilidad de diseño | Limitado por la complejidad del molde o la matriz | Se pueden conseguir geometrías muy complejas e intrincadas |

| Residuos materiales | Puede ser importante, especialmente con el mecanizado | Residuos mínimos, el polvo no utilizado puede reciclarse |

| Volumen de producción | Ideal para grandes volúmenes de producción | Más adecuado para piezas de bajo volumen, personalizadas o complejas |

Comparación de ventajas y desventajas

Ahora que conocemos los procesos básicos, veamos cómo se comportan en una batalla cara a cara:

Fabricación tradicional:

Ventajas:

- Rentable para grandes volúmenes: Para la producción en serie de piezas sencillas, los métodos tradicionales ofrecen menores costes por unidad.

- Tecnología establecida: Estos métodos se han ido perfeccionando a lo largo de décadas, dando lugar a resultados fiables y predecibles.

- Amplia selección de materiales: Las técnicas tradicionales pueden manejar una gama más amplia de aleaciones metálicas en comparación con la impresión 3D.

Desventajas:

- Complejidad de diseño limitada: Crear geometrías complejas puede resultar difícil y caro con los métodos tradicionales.

- Elevados costes iniciales de utillaje: Los moldes y matrices para fundición o forja pueden suponer una inversión importante.

- Residuos materiales: Una importante eliminación de material en el mecanizado o un exceso de material en la fundición pueden provocar un aumento de los costes y del impacto medioambiental.

Polvo a base de níquel Impresión 3D:

Ventajas:

- Libertad de diseño inigualable: Se pueden conseguir fácilmente geometrías muy complejas, canales internos y estructuras ligeras.

- Plazo de entrega reducido: La ausencia de herramientas complejas permite ciclos de producción más rápidos, especialmente para prototipos o tiradas de bajo volumen.

- Mínimo desperdicio de material: El polvo no utilizado puede reciclarse, lo que minimiza el consumo de material y el impacto medioambiental.

- Piezas ligeras: La capacidad de crear intrincadas estructuras internas permite reducir considerablemente el peso.

Desventajas:

- Mayor coste por unidad: Actualmente, la impresión 3D de aleaciones con base de níquel puede resultar más cara que los métodos tradicionales para la producción de grandes volúmenes.

- Selección limitada de materiales: La gama de aleaciones de níquel imprimibles sigue evolucionando en comparación con los métodos tradicionales.

- Requisitos de postprocesamiento: Las piezas impresas pueden requerir un tratamiento térmico o la retirada de la estructura de soporte, lo que aumenta el tiempo de procesamiento.

El veredicto: Aquí no hay un claro ganador. La elección entre la fabricación tradicional y la impresión 3D con polvo a base de níquel depende de sus necesidades específicas. Para la producción de grandes volúmenes de piezas sencillas, los métodos tradicionales pueden ser la mejor opción. Sin embargo, si la complejidad del diseño, la creación rápida de prototipos o las piezas ligeras son fundamentales, la impresión 3D con polvo a base de níquel se perfila como una opción convincente. A medida que la tecnología de impresión 3D madure, se espera que los costes de producción disminuyan, convirtiéndola en una opción más viable para una gama más amplia de aplicaciones.

Aplicaciones de Polvo a base de níquel Impresión 3d

Las aleaciones de níquel son conocidas por su excepcional solidez, resistencia a altas temperaturas y resistencia a la corrosión. Estas propiedades las hacen ideales para aplicaciones exigentes en diversas industrias:

- Aeroespacial: La impresión 3D basada en níquel se está utilizando para crear componentes ligeros y de alta resistencia para motores a reacción, fuselajes y naves espaciales. La capacidad de producir intrincados canales de refrigeración dentro de las piezas permite mejorar la gestión térmica.

Imagine la cámara de combustión de un motor a reacción. Tradicionalmente, este componente crítico es un complejo ensamblaje de muchas piezas. La impresión 3D basada en níquel permite a los ingenieros crear una única e intrincada cámara de combustión con canales de refrigeración internos, lo que reduce el peso y la complejidad al tiempo que mejora el rendimiento.

- Petróleo y gas: Las aleaciones de níquel pueden resistir los duros entornos de fondo de pozo. La impresión 3D permite crear componentes de pozo personalizados, dispositivos de control de flujo e incluso herramientas de fondo de pozo con características internas complejas para mejorar su funcionalidad.

Piense en un sensor de presión de fondo de pozo. Tradicionalmente, sería un componente mecanizado complejo. La impresión 3D permite un diseño más ligero e intrincado con canales internos para el flujo de fluidos y la medición de la presión, todo en una sola pieza.

- Médico: Las aleaciones de níquel biocompatibles se están utilizando en implantes y prótesis. La impresión 3D permite diseños personalizados que se adaptan perfectamente a la anatomía del paciente, lo que mejora el ajuste y la función.

- Automóvil: La impresión 3D basada en níquel se está explorando para crear componentes de alto rendimiento como pistones, bielas e incluso pinzas de freno. La capacidad de diseñar estructuras ligeras con gran resistencia resulta especialmente atractiva para la industria del automóvil.

El futuro de Polvo a base de níquel Impresión 3d

El futuro de la impresión 3D con polvo a base de níquel es brillante. A medida que la investigación y el desarrollo continúen, podemos esperar ver:

- Reducción de los costes de producción: Se espera que los avances en la tecnología y los materiales de impresión reduzcan el coste por unidad, haciendo que la impresión 3D sea más competitiva para aplicaciones más amplias.

- Mayor selección de materiales: La gama de aleaciones de níquel imprimibles seguirá creciendo, ofreciendo a los ingenieros más opciones para necesidades de rendimiento específicas.

- Velocidades de impresión más rápidas y mayores volúmenes de impresión: Los avances en la tecnología de impresión acelerarán los tiempos de impresión y permitirán crear piezas más grandes y complejas.

- Integración con otras tecnologías: La impresión 3D puede combinarse con otras técnicas de fabricación avanzadas, como el mecanizado o el acabado de superficies, para obtener una solución completa.

Preguntas más frecuentes

He aquí algunas preguntas frecuentes sobre la impresión 3D con polvo a base de níquel:

| Pregunta | Respuesta |

|---|---|

| ¿Cuáles son las características del acabado superficial de las piezas impresas en 3D a base de níquel? | El acabado superficial puede variar en función del proceso de impresión y de las técnicas de tratamiento posterior. Las piezas pueden requerir un mecanizado o pulido adicional para conseguir el acabado superficial deseado. |

| ¿Pueden soldarse o unirse a otros componentes las piezas impresas en 3D a base de níquel? | Sí, las piezas impresas en 3D a base de níquel pueden soldarse utilizando técnicas especializadas. Sin embargo, la soldabilidad puede variar en función de la aleación específica y los parámetros de impresión. |

| ¿Cuáles son las ventajas medioambientales de la impresión 3D con níquel? | En comparación con los métodos tradicionales, la impresión 3D ofrece un menor desperdicio de material y un menor consumo de energía gracias a la mínima extracción de material. |

| ¿Es segura la impresión 3D con níquel? | El polvo de níquel puede ser peligroso para la salud si se inhala. Los protocolos de seguridad y los sistemas de ventilación adecuados son esenciales cuando se trabaja con polvo de níquel en un entorno de impresión 3D. |

En conclusión

La impresión 3D con polvo a base de níquel es una tecnología transformadora con potencial para revolucionar diversos sectores. Aunque puede que no sustituya por completo a la fabricación tradicional, ofrece ventajas únicas para aplicaciones que requieren geometrías complejas, piezas ligeras y prototipado rápido. A medida que la tecnología madure y los costes disminuyan, cabe esperar que la impresión 3D basada en níquel desempeñe un papel cada vez más importante en el futuro de la fabricación.

conocer más procesos de impresión 3D

Frequently Asked Questions (FAQ)

1) Which nickel-based alloys are most used in powder 3D printing today?

- IN718 and IN625 dominate due to balanced weldability and properties. Higher-temperature grades like IN738LC and IN939 are emerging but require tighter oxygen control and post-treatment.

2) How do powder characteristics impact LPBF outcomes vs traditional routes?

- For LPBF, PSD 15–45 μm, high sphericity (>0.93), low satellites, and low O/N/H (e.g., O ≤0.03–0.06 wt%) are critical to density and surface finish. Traditional routes rely less on powder morphology and more on melt cleanliness and mold/die quality.

3) When is Nickel-based Powder AM cost-competitive with casting/forging?

- Low-to-mid volumes, complex internal channels, part consolidation, or high buy-to-fly ratios. Eliminating tooling and reducing machining can offset higher per-kg powder and machine-hour costs.

4) What post-processing is typical for AM nickel parts?

- Stress relief, HIP for porosity, solution/age heat treatments (e.g., IN718), machining/EDM for features and surface finish, and NDT (CT, UT, dye penetrant) to meet aerospace/energy specs.

5) Can AM parts match fatigue performance of wrought/cast components?

- Yes, with optimized parameters, HIP, and surface finishing. Internal defect control and surface condition are key; several aerospace-qualified IN718 AM parts meet or exceed conventional baselines under specified conditions.

2025 Industry Trends: Nickel-based Powder AM vs Traditional

- Productivity: Multi-laser LPBF and advanced scan strategies increase build rates 20–60% vs 2023 for IN718/IN625.

- Qualification: Wider adoption of standardized artifacts and digital material passports speeds aerospace/energy approvals.

- Sustainability: Argon recovery in atomization, higher recycled content disclosures (5–20%), and extended powder reuse with tighter QA.

- Design shift: Part consolidation reduces fasteners and leak-paths; conformal cooling in hot-section components improves efficiency.

- Hybrid workflows: AM near-net shapes + finish machining challenge investment casting lead times for complex hardware.

2025 KPI Snapshot (indicative ranges)

| Métrica | Traditional (Casting/Forging + Machining) | Nickel-based Powder AM (LPBF) | Notes/Sources |

|---|---|---|---|

| Lead time (tooling to part) | 10–30+ weeks (tooling-dependent) | 2–8 weeks (no tooling) | OEM case studies; supplier data |

| Buy-to-fly ratio | 4:1 to >10:1 (machined) | 1.1:1 to 2:1 | AM part consolidation |

| As-built relative density | N/A (cast ~99.0–99.5%) | 99.6–99.9% (optimized) | CT-confirmed coupons |

| Surface finish Ra (μm) | Casting 3–12; machined ≤1 | LPBF 8–20; post-machined ≤1 | Process and finish dependent |

| LPBF build rate (cm³/h per laser, IN718) | N/A | 35–60 (2025) | Multi-laser + path tuning |

| Oxygen content (wt%, AM-grade powder) | N/A | 0.03–0.06 typical | ISO/ASTM 52907; ASTM E1019 |

| Reuse cycles before blend | N/A | 5–10 with QA | Digital powder passports |

References: ISO/ASTM 52907; ASTM E1019; ASTM B212/B213/B703; NIST AM‑Bench; OEM application notes (EOS, SLM Solutions, GE Additive), industry sustainability reports

Latest Research Cases

Case Study 1: Consolidated IN718 AM Combustor Liner for Lead-Time Reduction (2025)

Background: An aero tier‑1 faced 24‑week lead times and 12‑part assemblies for a small combustor liner.

Solution: Redesigned for LPBF with integrated effusion and conformal channels; used multi‑laser overlap calibration, HIP, and IN718 age hardening.

Results: Part count 12 → 1; lead time −58%; mass −18%; pressure drop −9%; low‑cycle fatigue at 650°C matched spec after surface finishing.

Case Study 2: Argon Recovery and He‑Assist Atomization for IN625 Powder Quality (2024)

Background: A powder supplier sought lower satellites and oxygen with reduced gas cost.

Solution: Installed cryogenic argon recovery and selective helium assist at the nozzle; inline O2 ppm monitoring and PSD control.

Results: Argon consumption −34%; median O 0.061 → 0.045 wt%; satellite count −29%; Hall flow improved by 1.6 s/50 g; customer AM density +0.2% absolute.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Consistent powder metrics—PSD, O/N/H, flow, density—plus digital traceability underpin reproducible Nickel‑based Powder AM across sites.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “In 2025, parameter portability and multi‑laser calibration move nickel AM from prototypes to dependable serial production in hot‑section hardware.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Aligning supplier COAs with ISO/ASTM methods and material passports is compressing qualification timelines in aerospace and energy.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Feedstock characterization for metal AM powders

https://www.iso.org/standard/78974.html - ASTM standards: E1019 (O/N/H), B212/B213/B703 (flow/density), F3301/F3571 (PBF practices)

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets for AM validation

https://www.nist.gov/ambench - Senvol Database: Machine/material data for Nickel‑based Powder applications

https://senvol.com/database - HSE ATEX/DSEAR: Safe handling of combustible metal powders

https://www.hse.gov.uk/fireandexplosion/atex.htm - OEM resources (GE Additive, EOS, SLM Solutions, Renishaw): Parameter guides and application notes

Last updated: 2025-08-27

Changelog: Added 5 FAQs, 2025 KPI comparison table, two recent case studies, expert viewpoints, and curated standards/resources tailored to Nickel‑based Powder AM vs traditional processes.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major OEMs release new Ni alloy parameter sets, or new datasets on powder reuse and argon recovery are published.