Introducción

La impresión 3D, también conocida como fabricación aditiva, ha revolucionado la producción en todos los sectores. La tecnología construye objetos capa a capa utilizando materiales como plásticos, metales, cerámica e incluso células vivas. La impresión 3D ofrece ventajas como la personalización masiva, la creación rápida de prototipos y la fabricación distribuida. Uno de los materiales más prometedores para la impresión 3D es el metal, que permite fabricar piezas finales de gran resistencia y durabilidad.

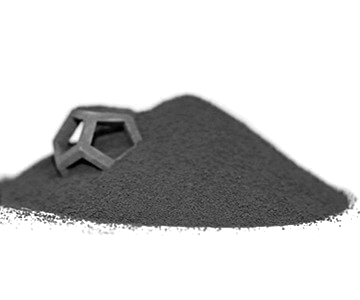

disilicida de molibdeno en polvo es un material cerámico avanzado que está ganando popularidad como polvo metálico para impresión 3D. El MoSi2 ofrece propiedades excepcionales que lo hacen idóneo para piezas impresas en 3D en aplicaciones aeroespaciales, de automoción, médicas e industriales.

¿Qué es el polvo disilicida de molibdeno?

El disiliciuro de molibdeno (MoSi2) es un compuesto cerámico intermetálico formado por átomos de molibdeno y silicio en una proporción de 1:2. Tiene una estructura cristalina tetragonal. Tiene una estructura cristalina tetragonal y se clasifica como cerámica refractaria debido a su elevado punto de fusión de 2.030 °C.

Algunas propiedades clave del disiliciuro de molibdeno son:

- Alto punto de fusión - Permite su uso en aplicaciones de alta temperatura de hasta 1.700°C en entornos oxidantes.

- Baja densidad - Aproximadamente 6,24 g/cm3, lo que permite ahorrar peso

- Excelente resistencia a la oxidación - Forma una capa protectora de SiO2 a altas temperaturas

- Conductividad térmica - Hasta 125 W/mK, para una buena disipación del calor

- Resistencia al choque térmico - Resiste el agrietamiento por tensiones térmicas

- Alta resistencia - Resistencia a la flexión en torno a 700 MPa a temperatura ambiente

Estos atributos hacen que el MoSi2 sea adecuado para aplicaciones exigentes en entornos extremos. Este material se utiliza desde hace décadas en elementos calefactores de alta temperatura y aplicaciones de gestión térmica. Más recientemente, se ha revelado como un excepcional material de lecho de polvo para la impresión 3D de piezas metálicas de alto rendimiento.

¿Por qué utilizar polvo de MoSi2 para la impresión 3D?

El disiliciuro de molibdeno posee una combinación única de propiedades que lo convierten en un candidato idóneo para la impresión 3D de componentes metálicos de alta resistencia y termoestables.

Alto punto de fusión

El elevadísimo punto de fusión del MoSi2 permite que las piezas impresas en 3D mantengan su resistencia y forma a temperaturas elevadas superiores a 1.500 °C. Esto permite utilizar el material en entornos extremadamente calientes.

Resistencia a la oxidación

El MoSi2 forma una capa protectora de sílice (SiO2) cuando se expone al oxígeno a altas temperaturas. Esta capa de óxido protege el material de la oxidación y la corrosión. La resistencia a la oxidación permite que los componentes de MoSi2 impresos en 3D funcionen en el aire o en atmósferas oxidantes a altas temperaturas.

Propiedades térmicas

El bajo coeficiente de expansión térmica minimiza las tensiones térmicas, mientras que la alta conductividad térmica permite disipar eficazmente el calor de las piezas metálicas impresas en 3D. Esto se traduce en una excelente resistencia al choque térmico para aplicaciones de calentamiento cíclico.

Alta resistencia

El MoSi2 mantiene una buena solidez y resistencia a la fluencia a altas temperaturas. Su resistencia a la flexión a temperatura ambiente supera los 700 MPa, por lo que es más fuerte que muchas aleaciones de acero. Esto permite imprimir en 3D piezas ligeras y de alta resistencia.

Baja densidad

Con una densidad en torno a 6,2 g/cm3, el MoSi2 es mucho más ligero que las aleaciones tradicionales de alta temperatura basadas en tungsteno o molibdeno. Su menor densidad permite fabricar componentes más ligeros.

Procesabilidad

El polvo de MoSi2 puede procesarse mediante técnicas estándar de fusión de lecho de polvo para metales, lo que permite fabricar fácilmente geometrías complejas. Las piezas pueden procesarse posteriormente mediante prensado isostático en caliente (HIP) para mejorar aún más la densificación y las propiedades.

La combinación de estos atributos convierte al MoSi2 en un material excepcional para la impresión 3D de componentes de alto rendimiento destinados a entornos extremos y aplicaciones avanzadas.

¿Cómo se produce el polvo de MoSi2?

El polvo de disiliciuro de molibdeno para impresión 3D se produce comercialmente mediante varios métodos, la mayoría de los cuales implican reacciones a alta temperatura entre el molibdeno y el silicio.

Algunas de las principales vías de producción son:

Reacción de los elementos Mo y Si

El polvo de MoSi2 puede sintetizarse haciendo reaccionar directamente polvo de molibdeno con polvo de silicio a temperaturas superiores a 1.400°C en atmósferas de vacío o de gas inerte. Los polvos se muelen juntos y se someten a la siguiente reacción:

Mo (s) + 2Si (s) → MoSi2 (s)

Reducción de MoO3

El polvo de MoSi2 puede producirse reduciendo el polvo de trióxido de molibdeno (MoO3) con silicio, carbono o gas hidrógeno. Esto implica calentar una mezcla de polvo de MoO3 y Si a más de 1.000 °C para iniciar las reducciones:

MoO3 (s) + Si (s) → MoSi2 (s) + SiO2 (g)

MoO3 (s) + 3C (s) → MoSi2 (s) + 3CO (g)

MoO3 (s) + 3H2 (g) → MoSi2 (s) + 3H2O (g)

Siliconización de Mo

El MoSi2 se forma calentando polvo metálico de molibdeno con vapor de silicio o gases que contienen silicio, como el silano (SiH4). El silicio gaseoso se difunde en las partículas de polvo de Mo para producir MoSi2 en las superficies de las partículas.

Mo (s) + 2SiH4 (g) → MoSi2 (s) + 4H2 (g)

El polvo de MoSi2 resultante se sigue moliendo y tamizando para conseguir las distribuciones de tamaño de partícula deseadas para las aplicaciones de impresión 3D.

Propiedades del polvo de MoSi2 para la impresión 3D

Los polvos de disiliciuro de molibdeno destinados a la impresión 3D deben cumplir especificaciones muy exigentes en cuanto a propiedades como el tamaño, la forma y la pureza de las partículas para permitir una impresión de alta densidad.

Tamaño de partícula

Las distribuciones de tamaño típicas son 10-45 μm o 15-53 μm. Los polvos finos favorecen la dispersión y la densidad del polvo, mientras que las partículas grandes mejoran la fluidez del polvo. El tamaño de las partículas afecta a la resolución mínima de las características.

Morfología de las partículas

Las partículas de polvo esféricas y redondeadas permiten que el polvo se extienda y empaquete sin problemas durante la impresión. Las partículas de forma irregular dificultan el flujo del polvo y pueden afectar negativamente a la densidad.

Pureza

Se requiere una alta pureza química (>99,5% MoSi2) para evitar problemas de contaminación que afecten a la densificación y las propiedades. Las impurezas críticas que deben controlarse son el oxígeno, el carbono y los elementos metálicos.

Fluidez

El polvo debe tener unas propiedades de flujo adaptadas al sistema de manipulación del polvo de la impresora. Los caudales, las fuerzas de cizallamiento y la capacidad de dispersión son parámetros importantes.

Densidad del grifo

Las densidades más altas permiten empaquetar más polvo en un volumen determinado, lo que aumenta la resolución de impresión y reduce la porosidad. Las densidades de toma típicas son de 4-5 g/cm3.

Mantener un control estricto de estas características del polvo garantiza una impresión fiable y de alta calidad utilizando materia prima MoSi2. Los parámetros de impresión y el postprocesado también son fundamentales para conseguir piezas totalmente densas.

Aplicaciones clave de los componentes de MoSi2 impresos en 3D

Las excepcionales propiedades a altas temperaturas del disiliciuro de molibdeno permiten muchas aplicaciones nuevas de piezas metálicas impresas en 3D utilizando materias primas en polvo de MoSi2.

Aeroespacial

- Componentes del motor - Álabes de turbina, toberas, cámaras de combustión

- Vehículos hipersónicos - Bordes de ataque, sistemas de propulsión

- Naves espaciales - Propulsores, motores, espejos

Energía

- Reactores nucleares - Revestimiento del combustible, intercambiadores de calor

- Sistemas de combustibles fósiles - Componentes de perforación, válvulas, herramientas

- Concentradores solares - Reflectores, intercambiadores de calor

Automotor

- Componentes de competición - Pistones, turbocompresores, escape

- Sensores - Sensores de presión a alta temperatura y de gas

- Elementos calefactores - Ignitores, bujías de incandescencia

Industrial

- Moldes de vidrio - Piezas moldeadas de precisión resistentes al vidrio fundido

- Matrices de extrusión - Para cerámica, metales, polímeros

- Elementos calefactores - Componentes de hornos de alta temperatura

Médico

- Implantes ortopédicos - Prótesis articulares resistentes al desgaste

- Implantes dentales - Sustitución de dientes y puentes

El alto punto de fusión, la solidez y la resistencia a la oxidación del MoSi2 permiten que los componentes sobrevivan y funcionen en entornos exigentes que superan los 1.500 °C. La impresión 3D facilita la fabricación de piezas complejas de alto rendimiento adaptadas a estas exigentes aplicaciones.

El proceso de impresión 3D de MoSi2

Los componentes de disiliciuro de molibdeno se fabrican mediante técnicas estándar de fusión de lecho de polvo adaptadas a materiales de alta temperatura. Esto implica fundir selectivamente capas de polvo de MoSi2 utilizando una fuente de calor focalizada en una atmósfera inerte.

Cama de polvo Fusion

La fusión en lecho de polvo (PBF) utiliza un láser o un haz de electrones para fundir y fusionar selectivamente el material extendido en una fina capa sobre una placa de impresión. El proceso tiene lugar dentro de una cámara sellada llena de un gas inerte como el argón o el nitrógeno.

Entre las técnicas PBF más utilizadas con MoSi2 se incluyen:

- Fusión selectiva por láser (SLM) - Utiliza un láser de alta potencia como fuente de calor.

- Fusión por haz de electrones (EBM) - Utiliza un haz concentrado de electrones para la fusión.

Proceso de impresión

El proceso general de impresión 3D para MoSi2 implica:

- El polvo de MoSi2 se esparce en una capa fina sobre la plataforma de impresión utilizando una cuchilla de recubrimiento o un sistema de esparcimiento de polvo.

- El láser o haz electrónico explora y funde selectivamente las regiones del lecho de polvo correspondientes a la sección transversal de la pieza.

- La plataforma de construcción desciende, se esparce otra capa de polvo por encima y se repite el proceso.

- Una vez completadas todas las capas, la pieza impresa en 3D se retira del lecho de polvo.

- El polvo no fundido se recupera y se tamiza para reutilizarlo en impresiones posteriores

Atmósfera inerte

La impresión se realiza al vacío o en atmósferas inertes con un contenido de oxígeno inferior a 50 ppm para evitar la oxidación del polvo de MoSi2. Las atmósferas habituales son argón, nitrógeno o mezclas como Ar-5%H2.

Tratamiento posterior

Las piezas de MoSi2 recién impresas suelen someterse a un proceso posterior, como el prensado isostático en caliente (HIP), para aumentar la densidad y mejorar las propiedades del material tras la impresión. Esto densifica cualquier porosidad residual.

Parámetros clave de impresión para MoSi2

La impresión de componentes de MoSi2 de alta calidad y totalmente densos requiere la optimización de los parámetros de impresión adaptados a las propiedades únicas del material y a las características del polvo.

Potencia láser

- Gama típica de 50-500 W

- Las densidades de potencia más elevadas favorecen la fusión y la densificación

- Una potencia excesiva puede causar evaporación o ablación

Velocidad de exploración

- Velocidades de 100-1000 mm/s

- Las exploraciones más lentas aumentan el aporte de energía y la densificación

- Las exploraciones rápidas pueden generar defectos de porosidad

Espacio entre escotillas

- Espaciado de ~50-200 μm entre líneas de exploración

- Una mayor separación provoca porosidad entre los crisoles de fusión

- Un espaciado más estrecho aumenta la densidad

Grosor de la capa

- Espesor de capa de 20-100 μm

- Las capas más finas mejoran la resolución y la precisión

- Las capas más gruesas construyen las piezas más rápido

Flujo de gas inerte

- Caudales bajos <10 L/min durante la impresión

- Elimina subproductos del proceso como la sílice

- Un mayor caudal puede alterar el polvo no fundido

Temperatura de precalentamiento

- Precalentamiento del sustrato de 300-1000°C

- Mejora la sinterización del polvo y la conductividad térmica

- Reduce las tensiones residuales y el agrietamiento

La optimización de estos parámetros es necesaria para conseguir piezas impresas de MoSi2 totalmente densas y sin huecos, con buenas propiedades e integridad estructural.

Métodos de postprocesado para piezas de MoSi2

Los componentes de disiliciuro de molibdeno ya impresos suelen someterse a un tratamiento posterior adicional para mejorar sus propiedades y rendimiento.

Prensado isostático en caliente (HIP)

El HIP aplica simultáneamente calor y alta presión isostática para cerrar los huecos internos y aumentar la densidad. Las condiciones típicas de HIP son 1.200°C a 100-200 MPa durante 2-4 horas en atmósfera inerte. Esto puede mejorar la densidad hasta más de 99%.

Tratamiento térmico

El tratamiento térmico a 1.400-1.600°C en gas inerte o al vacío densifica aún más las piezas al favorecer la sinterización y el crecimiento del grano. Esto también alivia las tensiones residuales de la impresión.

Mecanizado de superficies

Pueden aplicarse operaciones de mecanizado como el fresado o el rectificado para mejorar el acabado superficial y la precisión dimensional de las piezas impresas. Esto también elimina cualquier defecto superficial.

Revestimientos

La aplicación de revestimientos cerámicos por deposición química o física de vapor protege el medio ambiente. Los revestimientos de aluminuro y siliciuro mejoran la resistencia a la oxidación y la corrosión.

Infiltración

Para las impresiones muy porosas, la infiltración de metales de relleno como el cobre o el níquel aumenta la densificación y la resistencia. Esto convierte el componente en un compuesto de MoSi2 y metal.

La combinación del perfeccionamiento del proceso de impresión y un postprocesado adecuado permite obtener piezas de MoSi2 con una microestructura óptima y las propiedades del material diseñadas.

Microestructura de MoSi2 impreso

La microestructura del MoSi2 impreso difiere notablemente de las cerámicas de MoSi2 convencionales producidas mediante el procesado de polvo y la sinterización. Esto tiene importantes implicaciones para las propiedades del material.

Estructura del grano

- Principalmente granos columnares alargados alineados en la dirección de construcción

- El crecimiento epitaxial a través de charcos de fusión produce continuidad cristalina

- Granos finos equiaxados en algunas regiones

- Granulometría global típica de 10-100 μm

Defectos

- Porosidad por falta de defectos de fusión

- Grietas entre capas por tensiones residuales

- Partículas no fundidas ocasionales a lo largo de los límites de grano

Fases

- Fase predominantemente tetragonal β-MoSi2

- Pequeñas fracciones de α-MoSi2 hexagonal en algunos casos.

- Trazas de molibdeno y subfases de siliciuro

Composición

- Cerca de la estequiometría nominal de MoSi2

- Cierta pérdida de Si por evaporación provoca una ligera composición rica en Mo.

- Recogida de oxígeno a niveles de 0,5-1 wt%

La microestructura única de la impresión es el resultado de la rápida fusión y solidificación durante el proceso de impresión por capas. La maximización de la densidad y la optimización de la estructura del grano son áreas de investigación activas.

Propiedades mecánicas de MoSi2 impreso

El disiliciuro de molibdeno impreso por fusión en lecho de polvo presenta buenas propiedades mecánicas gracias a su fuerte enlace atómico, su naturaleza refractaria y su diseño microestructural.

Fuerza

- Alta resistencia a la flexión de hasta ~850 MPa

- Resistencia a la compresión superior a 1.500 MPa

- La resistencia a la tracción oscila entre 200 y 450 MPa

Dureza

- Dureza Vickers de 5-9 GPa en función de la densidad

- Se acerca a la dureza del MoSi2 sinterizado

Resistencia a la fractura

- Valores comunicados de 4-7 MPafm^1/2

- Inferior al MoSi2 sinterizado debido a la microfisuración

Resistencia a altas temperaturas

- Resistencia superior a 500 MPa a 1.000°C

- Disminución gradual por encima de 1.200°C

- Mejor que el MoSi2 sinterizado

Resistencia al choque térmico

- Parámetro de choque térmico de 250-400 W/m

- Resiste el agrietamiento durante los ciclos térmicos

Con un mayor perfeccionamiento de la impresión y el posprocesamiento, las propiedades de las piezas de MoSi2 impresas en 3D siguen mejorando hacia sus límites teóricos.

Ventajas y posibles problemas de la impresión en polvo de MoSi2

Es evidente que el disiliciuro de molibdeno posee propiedades excepcionales que lo hacen muy atractivo para la impresión de componentes metálicos de alto rendimiento. Sin embargo, existen algunas desventajas y retos técnicos que deben abordarse.

Ventajas

- Alta resistencia mantenida a más de 1500°C

- Excelente resistencia a la oxidación en el aire

- Menor densidad que las aleaciones de wolframio o molibdeno

- Se pueden imprimir geometrías complejas

- Propiedades superadas MoSi2 sinterizado

Posibles problemas

- Fragilidad y susceptibilidad al agrietamiento

- Porosidad de las piezas impresas

- Dificultades de manipulación del polvo por partículas irregulares

- Costes de material relativamente elevados

- Falta de desarrollo de aleaciones en comparación con las superaleaciones

La investigación continua para optimizar los parámetros de impresión, desarrollar nuevas composiciones de aleación y mejorar el postprocesado ayudará a superar las limitaciones actuales de la fabricación aditiva de MoSi2.

Análisis de costes del polvo de MoSi2

El polvo de disiliciuro de molibdeno para impresión 3D tiene un coste muy superior al de los polvos metálicos convencionales, como el acero inoxidable. Sin embargo, la diferencia de precio está justificada para aplicaciones extremadamente exigentes a altas temperaturas.

Coste de las materias primas

- Los precios del molibdeno metálico oscilan entre $25-40/lb

- Los precios del silicio metálico oscilan entre $1-2/lb

- El rendimiento de la producción de polvo es de 70-90%

Coste del polvo de MoSi2

- Los costes típicos del polvo de MoSi2 son $75-150/lb

- Aproximadamente 3-5 veces más que el polvo de acero inoxidable 316L

Componente Ahorro de costes

- Reducción de residuos gracias a geometrías optimizadas

- Menores ratios de compra en comparación con el mecanizado

- Reducción de los plazos de entrega y de las existencias

Capacidades únicas

- Acceso a nuevas geometrías y prestaciones

- Los componentes funcionan a temperaturas extremas

- Permite innovar en nuevos productos

A pesar de su mayor coste inicial, el polvo de MoSi2 ofrece valor a largo plazo para la fabricación de componentes especializados de alta temperatura con mejores prestaciones.

Consideraciones de salud y seguridad para MoSi2

Como material cerámico avanzado, el polvo de disiliciuro de molibdeno requiere precauciones de manipulación adecuadas similares a las de otros polvos metálicos finos utilizados en la impresión 3D.

Peligros del polvo

- El pequeño tamaño de las partículas presenta un riesgo de inhalación

- Sensibilización potencial por exposición repetida

- Manipule siempre el polvo en zonas bien ventiladas

Emisiones de impresión

- La fusión puede generar humos y partículas irritantes

- Utilice la ventilación por aspiración en las impresoras

Protección de los trabajadores

- Llevar equipo de protección: mascarillas, guantes, protección ocular

- Minimizar el contacto de la piel con el polvo

- Respetar los límites de exposición recomendados

Liberación medioambiental

- Evitar derrames de polvo y pérdidas de contención

- Cumplir las normas de eliminación

Avances en la investigación sobre la impresión de MoSi2

La investigación activa está haciendo avanzar la tecnología de fabricación aditiva de MoSi2 en múltiples frentes, desde novedosos métodos de producción de polvo hasta procesos de supervisión en línea.

Nueva síntesis de polvos

- La síntesis asistida por ultrasonidos permite controlar la morfología y la distribución del tamaño del polvo de MoSi2

- La síntesis por combustión de precursores de nanopolvos de molibdeno y silicio produce polvos ultrafinos de <50 nm

- La esferoidización por plasma de polvos irregulares mejora la fluidez del polvo para la impresión

- La fusión selectiva por láser puede sintetizar directamente polvo de MoSi2 a partir de molibdeno y silicio

Control de defectos

- La supervisión en línea mediante imágenes de alta velocidad detecta los defectos a medida que se forman

- El modelado de las tensiones térmicas y la distorsión minimiza las grietas

- La manipulación de la estructura de grano mediante núcleos sembrados controla la anisotropía

- Las estrategias de escaneado optimizadas controlan con precisión las dimensiones del baño de fusión

Aleación in situ

- Impresión reactiva por infiltración de polvo de molibdeno con fundidos de silicio

- Elementos de aleación adicionales como el wolframio o el renio introducidos en el lecho de polvo

- Composiciones graduadas y piezas graduadas funcionalmente impresas mediante el control de los baños de fusión

Modificación de la superficie

- Recubrimiento por láser de revestimientos metálicos como el aluminuro de níquel para la protección contra la oxidación

- La infiltración de cobre en lecho de polvo mejora la conductividad térmica y eléctrica

- La siembra de nanopartículas en capas de polvo modifica el crecimiento del grano y sus propiedades

Aplicaciones en desarrollo

Se están desarrollando aplicaciones punteras del disiliciuro de molibdeno impreso en 3D en campos muy exigentes, como la hipersónica, la energía nuclear y la impresión 3D de metales.

Hipersónica

- Cámaras de combustión y toberas ligeras para motores scramjet

- Bordes de ataque afilados para vehículos de reentrada y aviones hipersónicos

- Estructuras calientes para sistemas de propulsión y protección térmica

Energía nuclear

- Revestimiento de combustible con mayor tolerancia a los accidentes

- Geometrías complejas para componentes de reactores refrigerados por gas

- Sistemas de almacenamiento y gestión de residuos radiactivos

Fabricación aditiva

- Estructuras reticulares con coeficiente de dilatación térmica negativo

- Susceptores de alta temperatura para la sinterización por microondas

- Conjuntos de boquillas de precisión para cabezales de impresión por fusión de lecho de polvo

Las propiedades únicas del MoSi2 impreso en 3D amplían las fronteras de la tecnología de materiales de alta temperatura y permiten diseños de componentes de nueva generación.

Perspectiva del futuro

El disiliciuro de molibdeno posee unas características excepcionales que lo convierten en un material en polvo muy apreciado para la impresión de componentes metálicos especializados.

- La adopción se acelerará en las aplicaciones hipersónicas, espaciales y nucleares.

- El desarrollo de aleaciones reforzará las propiedades mecánicas y la resistencia a la fractura

- Los costes disminuirán a medida que aumente la fabricación de polvo

- El aumento de la competencia mejorará la calidad y ampliará la oferta de material

- Las herramientas de diseño optimizarán las geometrías en función del rendimiento térmico y estructural

- La impresión híbrida con composiciones graduadas producirá una mayor funcionalidad

- Se elaborarán normas para calificar las piezas aeroespaciales y nucleares

- La producción de grandes volúmenes será posible gracias a varias impresoras de gran formato

Aprovechando las ventajas del MoSi2 y de la impresión 3D, los fabricantes pueden superar los límites de rendimiento y diseño en los entornos operativos más exigentes.

Conclusión

El disiliciuro de molibdeno posee una combinación única de propiedades que incluyen alta resistencia, resistencia a la fluencia, resistencia a la oxidación y conductividad térmica hasta temperaturas extremadamente altas que superan los 1.500 °C. Estos atributos, combinados con las nuevas posibilidades que ofrece la impresión 3D de geometrías complejas a partir de polvo de MoSi2, están abriendo nuevas e interesantes aplicaciones en los sectores aeroespacial, energético, automovilístico, médico e industrial.

Sin embargo, la producción de polvos esféricos de alta pureza optimizados para la fabricación aditiva sigue planteando retos técnicos. El perfeccionamiento de los parámetros de impresión para conseguir piezas de alta densidad y el desarrollo del posprocesamiento para mejorar las propiedades y el rendimiento serán tareas en curso. La aleación y la nanoingeniería aportarán nuevas mejoras.

Pero las perspectivas de futuro de la fabricación aditiva con MoSi2 son muy halagüeñas. Aprovechando las sinergias entre este material excepcional y la libertad geométrica de la impresión 3D, los fabricantes seguirán ampliando los límites del rendimiento. El resultado serán componentes más ligeros, resistentes y capaces de funcionar en los entornos más extremos.

Preguntas más frecuentes

¿Qué es el disiliciuro de molibdeno (MoSi2)?

El disiliciuro de molibdeno (MoSi2) es un material cerámico avanzado compuesto de molibdeno y silicio. Tiene una estructura cristalina tetragonal y un punto de fusión muy elevado de 2030°C. Entre sus principales propiedades destacan su gran resistencia, resistencia a la oxidación, conductividad térmica y resistencia al choque térmico.

¿Por qué es bueno el MoSi2 para la impresión 3D?

El MoSi2 tiene propiedades ideales para la impresión 3D de componentes de alta temperatura, como un alto punto de fusión, excelente resistencia a la oxidación, buena resistencia a altas temperaturas, baja densidad y propiedades térmicas que minimizan las tensiones térmicas. Esto permite que las piezas impresas funcionen en entornos extremos.

¿Cómo se fabrica el polvo de MoSi2?

El polvo de MoSi2 se produce comercialmente haciendo reaccionar molibdeno y silicio a altas temperaturas superiores a 1400°C. Otros métodos incluyen la reducción de MoO3 con silicio o la producción de revestimientos de MoSi2 sobre partículas de molibdeno mediante reacciones en fase vapor. El polvo se muele y clasifica para conseguir tamaños de partícula adecuados para la impresión 3D.

¿Qué proceso de impresión 3D se utiliza con MoSi2?

El MoSi2 se imprime casi exclusivamente mediante técnicas de fusión de lecho de polvo, como la fusión selectiva por láser (SLM) y la fusión por haz de electrones (EBM). Estos métodos consisten en fundir selectivamente capas de polvo mediante una fuente de calor focalizada en una atmósfera inerte.

¿Requiere el MoSi2 un tratamiento posterior tras la impresión 3D?

Sí, las piezas de MoSi2 as-printed suelen someterse a un postprocesado como el prensado isostático en caliente (HIP) o el tratamiento térmico para aumentar la densidad, aliviar tensiones y mejorar las propiedades del material. También pueden aplicarse recubrimientos o acabados superficiales adicionales.

¿Cuáles son las principales aplicaciones del MoSi2 impreso en 3D?

Entre las aplicaciones clave que aprovechan las capacidades de alta temperatura del MoSi2 se incluyen componentes aeroespaciales como estructuras de propulsión hipersónica y vehículos de reentrada, piezas de reactores nucleares, sensores y turbocompresores de automoción, componentes metálicos de impresión 3D y utillaje industrial.

¿Cuáles son los principales retos de la impresión de MoSi2?

Entre los retos más importantes se encuentran la producción de polvo de alta pureza optimizado para la fabricación aditiva, la minimización de la porosidad y las grietas en las piezas impresas, la mejora de la resistencia a la fractura y la reducción de costes. El desarrollo de aleaciones también está relativamente inmaduro en comparación con las aleaciones tradicionales de alta temperatura.

¿Es seguro imprimir con MoSi2?

Como con cualquier polvo metálico fino, es necesario tomar ciertas precauciones al manipular el polvo de MoSi2 para minimizar la generación de polvo. La impresión debe realizarse con una ventilación adecuada y en atmósferas inertes. Los operarios de la impresora deben llevar equipo de protección personal y seguir buenas prácticas de trabajo.

conocer más procesos de impresión 3D

Frequently Asked Questions (FAQ)

1) What powder specifications are critical for Molybdenum Disilicide Powder in PBF?

- Tight PSD (commonly 10–45 μm), high sphericity for flow, low oxygen/carbon (target O < 0.3–0.8 wt% depending on process), and >99.5% purity. Verify via ISO/ASTM 52907, ICP‑OES/MS, LECO (O/N/H/C).

2) Can MoSi2 be processed on standard laser PBF systems?

- Yes, but success hinges on elevated preheat (often 300–800°C), low oxygen (<50 ppm), tailored scan strategies to mitigate cracking, and powder handling practices similar to reactive alloys.

3) How does Molybdenum Disilicide Powder compare to Ni superalloys for high temperature?

- MoSi2 offers higher oxidation resistance at 1200–1500°C and lower density, but lower fracture toughness at room temperature. It excels for hot structures and heating elements; superalloys lead in damage tolerance.

4) What post‑processing most improves printed MoSi2?

- HIP (e.g., 1200–1400°C, 100–200 MPa) to close porosity, stress‑relief/heat treatment for microcrack healing, and surface finishing (grinding/electropolish). Select coatings (aluminide/silicide) further enhance oxidation resistance.

5) Is powder reuse feasible with MoSi2?

- Limited but possible. Use inert closed‑loop handling, sieving, and blend rules; monitor oxygen rise and PSD shift. Many workflows cap at 3–6 cycles before blending with virgin powder to control Si loss/oxide buildup.

2025 Industry Trends: Molybdenum Disilicide Powder

- Wider availability: More suppliers offer gas‑atomized and plasma‑spheroidized MoSi2 with improved sphericity and lower oxide films.

- Preheat‑centric strategies: Elevated bed/platform preheat and beam shaping reduce microcracking and improve density for thin‑wall features.

- Digital material passports: Lot‑level tracking of PSD, O/N/H/C, reuse count, and tap density becoming standard for aerospace/energy qualification.

- Sustainability: Argon recovery on atomizers and powder circularity programs cut gas use 20–35% and reduce scrap.

- Application pull: Hypersonic leading edges, hot structures, and high‑temp sensors drive demand for MoSi2 and MoSi2‑based composites.

2025 KPI Snapshot for MoSi2 in Powder Bed Fusion (indicative ranges)

| Métrica | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| Achievable relative density (as‑built) | 96–98% | 97–99% | HIP commonly ≥99.5% |

| As‑built Ra (μm) | 18–30 | 15–25 | Post‑finish reduces further |

| Preheat setpoint (°C) | 300–700 | 400–900 | Reduces cracking/warp |

| Oxygen (wt%) after 3 reuse cycles | +0.2–0.4 | +0.1–0.3 | Better inert handling |

| Build scrap rate (complex lattices) | 10–18% | 6–12% | Scan/path optimization |

References: ISO/ASTM 52907; ASTM E1019 (O/N/H); supplier technical notes; GE Additive/Arcam and LPBF OEM application briefs; NIST AM‑Bench insights

Latest Research Cases

Case Study 1: Preheat‑Driven Crack Mitigation in LPBF MoSi2 Thin Walls (2025)

Background: An aerospace R&D team experienced edge cracking in 0.5–1.0 mm walls for a hypersonic hot‑structure demonstrator.

Solution: Increased platform preheat from 450°C to 700°C, narrowed hatch spacing, applied rotated stripe strategy, and implemented inert O2 < 30 ppm; followed by HIP at 1300°C/150 MPa.

Results: Edge crack incidence −60%; density +1.2% absolute; room‑temperature flexural strength +15%; dimensional bow reduced from 350 μm to 140 μm over 80 mm span.

Case Study 2: Plasma‑Spheroidized MoSi2 Powder for Improved Flowability (2024)

Background: A powder producer sought to reduce recoater streaking and lot‑to‑lot variability.

Solution: Applied plasma spheroidization to water‑reduced MoSi2, targeting sphericity >0.93; introduced inline optical morphology and automated Hall flow QC.

Results: Hall flow improved by 1.6 s/50 g; apparent density +0.25 g/cm³; LPBF layer defects −35%; customer yield +9% across three geometries.

Expert Opinions

- Prof. Christopher Schuh, Head of Materials Science and Engineering, Northwestern University

Key viewpoint: “For intermetallic ceramics like MoSi2, controlling defect populations—porosity and microcracks—via preheat and post‑densification is the linchpin for reproducible performance.” - Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Digital powder passports capturing PSD, O/N/H/C, and reuse history are essential to qualifying Molybdenum Disilicide Powder across sites and machines.” https://www.nist.gov/ - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Expect rapid maturation of test methods and specifications for MoSi2 AM, mirroring what we’ve seen in titanium and nickel systems.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Powder feedstock characterization for AM

https://www.iso.org/standard/78974.html - ASTM E1019 (O/N/H analysis) and related chemical analysis standards

https://www.astm.org/ - NIST AM‑Bench: Datasets and validation resources for AM processes

https://www.nist.gov/ambench - GE Additive and LPBF OEM application notes on high‑temperature ceramics/intermetallics

https://www.ge.com/additive/ - Materials Project: Crystal and thermodynamic data for MoSi2

https://materialsproject.org/ - OSHA/NIOSH resources on respirable dust and metal powder handling best practices

https://www.osha.gov/ and https://www.cdc.gov/niosh/

Last updated: 2025-08-27

Changelog: Added five MoSi2‑focused FAQs, 2025 KPI/trend table, two recent case studies on preheat and powder spheroidization, expert viewpoints, and vetted standards/resources to support qualification of Molybdenum Disilicide Powder in AM.

Next review date & triggers: 2026-03-31 or earlier if OEMs publish MoSi2 parameter sets, new ASTM/ISO methods for intermetallic powders are released, or major datasets on MoSi2 reuse/oxidation control become available.