1. Introducción

En los últimos años, el campo de la fabricación aditiva ha experimentado avances significativos, especialmente en el ámbito de la impresión 3D con polvos metálicos. La impresión 3D de metales ofrece una forma innovadora de fabricar componentes complejos e intrincados con gran precisión y excelentes propiedades mecánicas. Este artículo se adentra en el mundo de la polvos metálicos para impresión 3DEn esta sección se analizan sus ventajas, tipos, procesos, características y aplicaciones.

2. Polvos metálicos para impresión 3D

Los polvos metálicos son los componentes básicos de la impresión 3D en metal. Son partículas finamente molidas de diversos metales que se utilizan como materia prima en los procesos de fabricación aditiva. Estos polvos poseen propiedades específicas que permiten fundirlos y fusionarlos selectivamente para crear objetos tridimensionales capa a capa.

3. Ventajas de los polvos metálicos en la impresión 3D

El uso de polvos metálicos para impresión 3D ofrece numerosas ventajas sobre los métodos de fabricación tradicionales. Una ventaja clave es la capacidad de producir geometrías complejas que, de otro modo, serían difíciles o imposibles de fabricar con técnicas convencionales. Los polvos metálicos para impresión 3D también permiten la creación rápida de prototipos, lo que reduce los plazos de entrega y los costes asociados a las herramientas.

Además, esta tecnología permite diseños ligeros, ya que las estructuras reticulares internas y las piezas huecas pueden integrarse fácilmente en los componentes impresos. La capacidad de personalizar y optimizar los diseños en función de aplicaciones específicas es otra ventaja notable. Aprovechando los polvos metálicos, los ingenieros pueden crear piezas con propiedades mecánicas a medida, como mayor resistencia, durabilidad y resistencia al calor.

4. Tipos de polvos metálicos utilizados en la impresión 3D

los polvos metálicos para impresión 3d abarcan una amplia gama de materiales, cada uno con sus propias características y aplicaciones. Algunos de los polvos metálicos más utilizados son:

4.1 Polvos de acero inoxidable

Los polvos de acero inoxidable son populares por su resistencia a la corrosión, lo que los hace adecuados para aplicaciones en los sectores de automoción, aeroespacial y médico. Ofrecen buena solidez y resistencia a altas temperaturas.

4.2 Titanio en polvo

Los polvos de titanio son famosos por su excelente relación resistencia-peso y su biocompatibilidad. Se utilizan mucho en los sectores aeroespacial, médico y automovilístico, donde son esenciales los componentes ligeros y de alta resistencia.

4.3 Aluminio en polvo

El polvo de aluminio se valora por su baja densidad, buena conductividad térmica y alta resistencia. Se utilizan mucho en las industrias aeroespacial, automovilística y de electrónica de consumo, ya que permiten fabricar piezas ligeras.

4.4 Níquel en polvo

Los polvos de níquel poseen una excelente resistencia a la corrosión y propiedades a altas temperaturas. Se utilizan en aplicaciones como el procesamiento químico, la electrónica y la generación de energía.

4.5 Polvo de cobre

Los polvos de cobre ofrecen una elevada conductividad eléctrica y térmica, lo que los hace adecuados para aplicaciones en electrónica, telecomunicaciones e intercambiadores de calor.

4.6 Otros polvos metálicos

Además de los anteriores, existen otros polvos metálicos para impresión 3D, como el cobalto, el bronce y metales preciosos como el oro y la plata. Estos materiales tienen aplicaciones en diversos sectores, como la joyería, la odontología y las creaciones artísticas.

5. Proceso de fusión del lecho de polvo (PBF)

El proceso de fusión de lecho de polvo (PBF) es una de las principales técnicas empleadas en la impresión 3D de metales. Consiste en fundir y fusionar selectivamente polvos metálicos capa por capa para crear piezas complejas. Existen dos variantes principales del proceso PBF:

5.1 Fusión selectiva por láser (SLM)

La fusión selectiva por láser (SLM) utiliza un rayo láser de alta potencia para fundir y fusionar selectivamente polvos metálicos para la impresión 3D. El láser escanea el lecho de polvo según la sección transversal deseada de la pieza, solidificando el material capa a capa.

5.2 Fusión por haz de electrones (EBM)

La fusión por haz de electrones (EBM) utiliza un haz de electrones en lugar de un láser para fundir y fusionar los polvos metálicos para la impresión 3D. La EBM funciona en un entorno de vacío y puede alcanzar mayores velocidades de fabricación que la SLM.

6. Proceso de deposición directa de energía (DED)

Además del PBF, otra técnica de impresión 3D en metal es la deposición directa de energía (DED). Este proceso consiste en fundir polvos metálicos para impresión 3D utilizando una fuente de energía focalizada, como un láser o un haz de electrones, mientras se deposita simultáneamente el material fundido sobre un sustrato. La DED permite fabricar componentes a gran escala y reparar piezas existentes.

7. Características del polvo metálico para la impresión 3D

Para garantizar una impresión 3D metálica satisfactoria y de alta calidad, es necesario tener en cuenta varias características del polvo:

7.1 Tamaño y distribución de las partículas

El tamaño y la distribución de las partículas de los polvos metálicos para impresión 3D influyen significativamente en la calidad de la impresión y en las propiedades de la pieza final. Una distribución granulométrica estrecha favorece una fusión uniforme y reduce el riesgo de defectos.

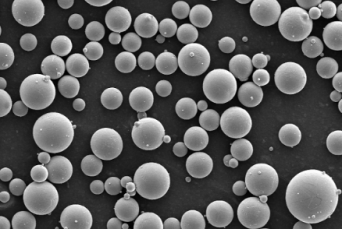

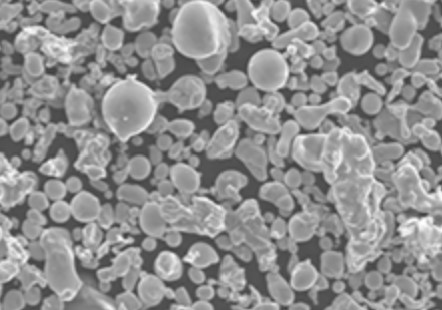

7.2 Morfología del polvo

La forma y las características superficiales de los polvos metálicos para impresión 3D influyen en su fluidez y densidad de empaquetamiento. En general, se prefieren los polvos esféricos por su mayor fluidez y eficacia de empaquetado.

7.3 Fluidez del polvo

La fluidez del polvo es crucial para conseguir una distribución uniforme del polvo y un grosor uniforme de la capa durante el proceso de impresión. Una fluidez adecuada garantiza una densidad óptima del lecho de polvo y minimiza el riesgo de aglomeración de polvo.

7.4 Densidad del polvo

La densidad de los polvos metálicos para impresión 3D afecta a las propiedades mecánicas de las piezas impresas. Una mayor densidad del polvo suele traducirse en una mayor resistencia y una menor porosidad en los componentes finales.

7.5 Composición y pureza del polvo

La composición y pureza de los polvos metálicos para impresión 3D influyen directamente en las propiedades del material de las piezas impresas. Es esencial utilizar polvos de alta calidad con la composición de aleación deseada y un mínimo de impurezas.

8. Preparación de polvos metálicos para la impresión 3D

La manipulación y preparación adecuadas de los polvos metálicos para impresión 3D son fundamentales para garantizar el éxito de la impresión y mantener la integridad del polvo:

8.1 Manipulación y almacenamiento del polvo

Los polvos metálicos deben almacenarse y manipularse en entornos controlados para evitar la contaminación y la oxidación. El uso de recipientes de almacenamiento adecuados y de salas con humedad controlada ayuda a mantener la calidad de los polvos.

8.2 Reutilización del polvo

En muchos casos, los polvos metálicos para impresión 3D pueden reutilizarse para minimizar el desperdicio de material y los costes. Sin embargo, los polvos deben someterse a minuciosos análisis y pruebas para garantizar que cumplen las normas de calidad exigidas. Para evaluar el estado del polvo y su idoneidad para la reutilización se emplean diversas técnicas, como el tamizado y el análisis de tamizado.

9. Consideraciones para el éxito de la impresión 3D en metal

Para lograr el éxito de la impresión metálica en 3D, deben tenerse en cuenta varias consideraciones a lo largo del proceso:

9.1 Consideraciones sobre el diseño

El diseño de piezas de polvos metálicos para impresión 3D requiere comprender las capacidades y limitaciones de la tecnología. Es esencial optimizar los diseños para la fabricación aditiva, teniendo en cuenta factores como las estructuras de soporte, los voladizos y el estrés térmico. Diseñar pensando en aplicaciones específicas permite crear componentes innovadores y funcionales.

9.2 Tratamiento posterior y acabado

Las piezas metálicas impresas en 3D suelen requerir un postprocesado y un acabado para lograr el acabado superficial y la precisión dimensional deseados. Pueden emplearse técnicas como el mecanizado, el pulido y el tratamiento térmico para eliminar estructuras de soporte, mejorar la calidad de la superficie y aumentar las propiedades mecánicas.

9.3 Control de calidad y pruebas

Mantener el control de calidad durante todo el proceso de impresión 3D en metal es crucial. La supervisión, la inspección y los ensayos durante el proceso garantizan que las piezas cumplan las tolerancias especificadas, la integridad estructural y las propiedades de los materiales. Los métodos de ensayo no destructivos, como los rayos X y la tomografía computarizada, ayudan a identificar defectos o incoherencias en los componentes impresos.

10. Aplicaciones de la impresión 3D en metal

La impresión 3D sobre metal tiene aplicaciones en una amplia gama de sectores:

10.1 Aeroespacial y defensa

La impresión metálica en 3D revoluciona la fabricación aeroespacial y de defensa al permitir la producción de componentes ligeros, complejos y de alto rendimiento. Permite crear geometrías optimizadas, reducir el peso manteniendo la integridad estructural y cumplir las estrictas normas del sector.

10.2 Automoción

En el sector de la automoción, la impresión 3D en metal ofrece oportunidades para el aligeramiento, la consolidación de piezas y la creación rápida de prototipos. Permite la producción de componentes personalizados, como piezas de motor, soportes y componentes de suspensión, lo que se traduce en una mejora del rendimiento y la eficiencia del combustible.

10.3 Sanidad

La impresión metálica en 3D ha contribuido significativamente al sector sanitario. Permite fabricar implantes, prótesis e instrumentos quirúrgicos específicos para cada paciente con diseños optimizados y materiales biocompatibles. Esta tecnología facilita intervenciones médicas más rápidas y precisas, mejorando los resultados de los pacientes.

10.4 Fabricación industrial

La impresión 3D en metal se adopta cada vez más en la fabricación industrial para la producción de herramientas, moldes y plantillas complejas. Permite tiempos de entrega más rápidos, reduce el desperdicio de material y ofrece mayor libertad de diseño para soluciones de fabricación personalizadas.

11. Tendencias futuras en la impresión 3D de metales

La impresión metálica en 3D sigue evolucionando rápidamente, y varias tendencias interesantes están dando forma a su futuro:

- Avances en el desarrollo de materiales: Los esfuerzos de investigación se centran en el desarrollo de nuevas aleaciones metálicas con propiedades mejoradas, ampliando la gama de materiales disponibles para la impresión 3D.

- Mejora de los procesos de impresión: La investigación en curso tiene como objetivo aumentar la velocidad de impresión, mejorar la precisión y reducir los costes para que la impresión 3D de metales sea más accesible a una gama más amplia de industrias.

- Impresión multimaterial: La capacidad de imprimir piezas con múltiples materiales o composiciones variadas abre nuevas posibilidades para crear estructuras funcionales y compuestas.

- Integración de otros procesos de fabricación: Los enfoques híbridos que combinan la impresión 3D de metales con otras técnicas de fabricación, como el mecanizado CNC o los tratamientos superficiales posteriores al proceso, ofrecen oportunidades para mejorar la eficiencia y la rentabilidad.

12. Conclusión

Los polvos metálicos para impresión 3D han revolucionado la industria manufacturera, permitiendo la producción de componentes complejos y personalizados con propiedades mecánicas superiores. En este artículo se analizan las ventajas de los polvos metálicos, los distintos tipos utilizados en la impresión 3D, los procesos de fusión de lecho de polvo y de deposición directa de energía, las características de los polvos y las consideraciones a tener en cuenta para imprimir con éxito. También se destacan las aplicaciones de la impresión 3D metálica en distintos sectores y se analizan las tendencias futuras en este campo. Con los continuos avances, la impresión 3D sobre metal está preparada para remodelar el panorama de la fabricación y abrir nuevas posibilidades de diseño y producción.

preguntas frecuentes

P1: ¿Se puede utilizar cualquier metal en la impresión 3D? Sí, en la impresión 3D se puede utilizar una amplia gama de metales, como acero inoxidable, titanio, aluminio, níquel, cobre, etc.

P2: ¿Cuáles son las ventajas de la impresión 3D sobre metal frente a los métodos de fabricación tradicionales? La impresión metálica en 3D ofrece ventajas como la capacidad de crear geometrías complejas, prototipado rápido, diseños ligeros y propiedades mecánicas personalizadas.

P3: ¿Son las piezas metálicas impresas en 3D tan resistentes como las fabricadas tradicionalmente? Sí, las piezas metálicas impresas en 3D diseñadas y fabricadas correctamente pueden presentar una resistencia y unas propiedades mecánicas comparables a las de las piezas fabricadas tradicionalmente.

P4: ¿Pueden reutilizarse los polvos metálicos en la impresión 3D? En muchos casos, los polvos metálicos pueden reutilizarse, pero se requieren análisis y pruebas cuidadosas para garantizar su idoneidad para la reutilización.

P5: ¿Cuáles son algunas de las aplicaciones emergentes de la impresión 3D en metal? Entre las aplicaciones emergentes figuran la fabricación aeroespacial y de defensa, los componentes de automoción, los implantes sanitarios y la fabricación industrial de herramientas y plantillas.