Polvo de aleación de cobre se refiere al polvo fabricado a partir de una combinación de cobre y otros elementos de aleación para producir materiales con propiedades especializadas. Este polvo puede utilizarse para fabricar piezas de alto rendimiento mediante técnicas pulvimetalúrgicas como el prensado y la sinterización o la fabricación aditiva.

Visión general de la aleación de cobre en polvo

Las aleaciones de cobre son algunos de los materiales de ingeniería más utilizados debido a su excepcional combinación de fuerza, conductividad, resistencia a la corrosión, maquinabilidad y otras propiedades. Mediante la mezcla de cobre con elementos de aleación como el zinc, el estaño, el níquel, el silicio, el aluminio y otros, se puede crear una amplia gama de mezclas con características perfectamente adaptadas a aplicaciones específicas.

La pulvimetalurgia utiliza polvos finos de aleaciones de cobre que pueden compactarse en piezas complejas y sinterizarse para su uso en industrias como la automovilística, eléctrica, electrónica, maquinaria industrial, etc. Las rápidas velocidades de solidificación durante la atomización del polvo permiten la mezcla de elementos inmiscibles y la formación de microestructuras únicas que no son posibles con la metalurgia de lingotes.

Algunas de las razones por las que se prefiere el polvo de aleación de cobre son:

- Excelente control de la composición química en polvos mezclados

- Refinamiento de la microestructura mediante solidificación rápida

- Capacidad para producir piezas porosas y de densidad controlada

- Procesamiento más sencillo para fabricar formas complejas

- Prevención de la segregación habitual durante la colada de lingotes

- Importante ahorro de costes gracias a la reducción de material, energía y mano de obra

La fabricación aditiva avanzada utiliza los polvos metálicos más avanzados para imprimir en 3D componentes sofisticados con un tamaño de grano más fino y propiedades mecánicas superiores a las de los métodos tradicionales.

Tipos de aleaciones de cobre en polvo

El cobre puede alearse con una serie de elementos para crear materiales adecuados para diversas aplicaciones. Algunos polvos habituales son:

| Tipo | Composición |

|---|---|

| Latón | Cobre-Zinc (Cu-Zn) |

| Bronce | Cobre-Estaño (Cu-Sn) |

| Cuproníquel | Cobre-níquel (Cu-Ni) |

| Cobre-hierro | Cobre-Hierro (Cu-Fe) |

| Cobre berilio | Cobre-Berilio (Cu-Be) |

Estos polvos base pueden modificarse añadiendo pequeñas cantidades de otros elementos como cromo, silicio, cobalto, etc. para mejorar sus propiedades. La composición influye directamente en características como la fuerza, la resistencia a la corrosión, la resistencia al desgaste, las propiedades térmicas, la fricción y la lubricidad, etc. Los proveedores de polvo suelen desarrollar aleaciones personalizadas bajo demanda con fórmulas específicas para cada aplicación.

Características de Polvo de aleación de cobre

Las aleaciones de cobre presentan una atractiva combinación de características físicas y químicas que las hacen útiles para piezas y componentes industriales. Algunas propiedades destacables son:

| Propiedad | Caracteristicas |

|---|---|

| Fuerza | Las aleaciones de cobre, como los latones y los bronces, pueden alcanzar resistencias a la tracción superiores a 1200 MPa, muy superiores a las del cobre puro. |

| Conductividad | Conductividad eléctrica y térmica inferiores a las del cobre puro, pero considerablemente superiores a las de las alternativas ferrosas. |

| Resistencia a la corrosión | Excelente resistencia a la corrosión en diversos entornos, desde humedad, ácidos, etc. mediante pasivación |

| Maquinabilidad | Las aleaciones de cobre de mecanizado libre, como el bronce con plomo, son más fáciles de mecanizar que el acero; se ha mejorado la capacidad de rotura de virutas. |

| Resistencia al desgaste | Composiciones especiales como cobre-cobalto y cobre-cromo desarrolladas para piezas de desgaste con dureza ~ 150 BHN |

| Coeficiente de fricción | El coeficiente de fricción oscila entre 0,2 para aleaciones lubricadas y 1,0 para materiales de alta fricción adaptados a usos específicos. |

| Permeabilidad | Permeabilidades magnéticas relativas de 10 a 10000 veces la del acero inoxidable austenítico en función de la aleación. |

La diversidad de características de los materiales hace que las aleaciones de cobre sean adecuadas para contactos, marcos de plomo, casquillos, puntas de soldadura, usos en vacío y a altas temperaturas, etc., además de para piezas estructurales.

Aplicaciones del polvo de aleación de cobre

La combinación única de conductividad, resistencia a la corrosión, propiedades de fricción, maquinabilidad, etc. que presentan las distintas aleaciones de cobre permite su uso en una amplia gama de ámbitos industriales:

| Industria | Aplicaciones |

|---|---|

| Automotor | Bujes, arandelas, puntas de soldadura, conectores, fijaciones, interruptores, relés |

| Eléctrico | Regletas de contactos, terminales, conectores, marcos de conductores, fusibles, elementos de resistencia |

| Electrónica | Bastidores, conectores, piezas de gestión térmica como disipadores y dispersores de calor |

| Ingeniería | Rodamientos, bujes, engranajes, piezas de desgaste |

| Maquinaria industrial | Casquillos, puntas de émbolo, piezas de válvulas, componentes de aplicación de polvo/toner |

| Médico y dental | Implantes para clavos, tornillos y placas debido a su biocompatibilidad |

| Militar y defensa | Percutores, casquillos de munición, vainas de bala |

| Petróleo y gas | Válvulas, bombas, componentes submarinos y de fondo de pozo |

La combinación de resistencia, ductilidad, resistencia al desgaste y geometrías complejas hace que las aleaciones de cobre sean adecuadas para piezas estructurales pequeñas, medianas y grandes de diversos sectores.

Especificaciones del polvo de aleación de cobre

Los polvos de aleaciones de cobre se producen de acuerdo con una serie de especificaciones internacionales y regionales que definen características como los límites de composición, el tamaño del polvo y la distribución de las partículas, los valores de densidad aparente, los valores de densidad de toma, etc. Algunas normas clave son:

| Estándar | Los grados | Elementos limitados |

|---|---|---|

| EN ISO 3522 | CuP2, CuP3, CuP4, etc. | Pb, As, Cd, Ni, etc. |

| ASTM B177 | CDA Metal dorado, Bronce CDA 854, C97300 etc. | S, Se, Te, Sb, etc. |

| DIN 8513 | MF-CuSn8, MF-CuSn12, MFCuCr1, etc. | S, P, etc. |

| GB/T 4337 | HB61, HB62, HB63, etc. | Zn, Ni, Al, etc. |

| AWS A5.7 | ERCuNi, ERCuZn-C, etc. | S, P, O, etc. |

Éstas definen las normas de calidad, coherencia y fiabilidad para el abastecimiento de polvos. Los límites permitidos ayudan a controlar las impurezas potencialmente perjudiciales.

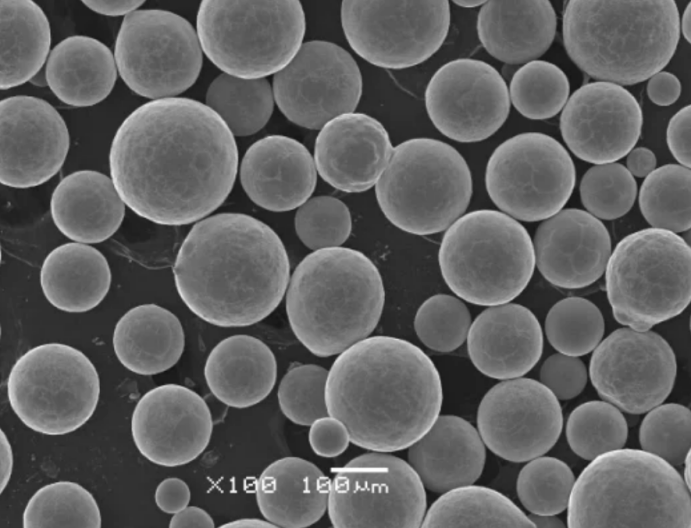

Aleación de cobre en polvo Tamaños

Los polvos de aleación de cobre más finos, por debajo de las 100 micras, facilitan una mayor densificación durante la sinterización para maximizar las propiedades mecánicas en las piezas finales. También permiten mejorar el acabado superficial y el detalle de las características. Pero su manipulación se complica. Las partículas más gruesas, por encima de 150 micras, reducen los problemas de polvo, pero su densidad de sinterización es menor. De ahí que una gama práctica sea:

| Parámetro | Tamaños típicos |

|---|---|

| Tamaño máximo de las partículas | 150 μm |

| Tamaño mínimo de las partículas | 15-20 μm |

| Tamaño medio de las partículas | 45-75 μm |

Aleaciones de cobre en polvo

En función de la composición y las características del polvo, los polvos de aleaciones de cobre se clasifican en grupos de grados como:

| Los grados | Composiciones | Aplicaciones comunes |

|---|---|---|

| Mecanizado libre | Latones y bronces plomados como Cu-Zn-Pb, Cu-Sn-Pb | Piezas torneadas que necesitan control de virutas |

| Alta conductividad | Cu-Ni, Cu-Fe | Electrónica: armazones, conectores, etc. |

| Resistencia al desgaste | Cu-Cr, Cu-Co | Cojinetes, casquillos, émbolos |

| Fuerza | Aleaciones complejas de Cu como Cu-Ni-Si-Cr | Piezas estructurales de alta resistencia |

Proceso de producción de aleaciones de cobre en polvo

Las técnicas populares para la producción de polvos de aleaciones de cobre para usos industriales incluyen:

- Atomización: Corriente de metal fundido roto en finas gotitas que se solidifican rápidamente en polvo

- Electrólisis: Producción electroquímica en la que los componentes de la aleación se depositan capa a capa.

- Proceso carbonílico: Descomposición térmica de vapores de carbonilo metálico para producir partículas finas

Las ventajas de estos métodos son unos polvos ultrafinos de morfología esférica/irregular con una química precisa. También pueden suministrarse mezclas listas para prensar con lubricantes como materia prima para procesos de conformado. La alta pureza, densidad y fluidez de estos polvos dan como resultado componentes sinterizados de alta calidad.

Proveedores de aleaciones de cobre en polvo

Algunos de los principales productores mundiales de cobre y aleaciones en polvo son:

| Compañía | Marcas | Capacidad de producción |

|---|---|---|

| Hoganas | Hoganas | 200.000 toneladas |

| GKN Hoeganaes | Hoeganaes, Höganäs norteamericano | 180.000 toneladas |

| Fabricación de polvos metálicos | Makin | 20.000 toneladas |

| Grupo CNPC Powder | CNPC | 100.000 toneladas |

Estas empresas tienen capacidad de diseño de aleaciones para adaptar los materiales a la demanda y capacidades de producción para suministrar desde pequeños volúmenes de I+D hasta grandes cantidades comerciales.

Precios de los polvos de aleaciones de cobre

Los precios varían en función de:

| Parámetro | Efecto sobre los precios |

|---|---|

| Composiciones | Más caro a medida que aumentan los elementos de aleación como Cr, Be, Co |

| Pureza/calidad del polvo | Los grados médicos/dentales de gran pureza son los más caros |

| Cantidad del pedido | Descuentos para grandes cantidades |

| Demanda regional | Los precios en Asia pueden ser 30% más bajos que en Europa/EE.UU. |

Los precios suelen oscilar entre:

| Tipo de aleación | Precios |

|---|---|

| Polvos de latón | $15-25 por kg |

| Polvos de bronce | $25-45 por kg |

| Cobre-níquel-cromo | $50+ por kg |

El precio también depende de los servicios adicionales como la clasificación granulométrica, la mezcla lista para prensar y el envasado especial que puedan ofrecer los proveedores.

Comparación de polvos de aleaciones de cobre

Un análisis paralelo de diferentes aleaciones de cobre revela:

| Latón | Bronce | Cobre-hierro | Cobre-níquel | |

|---|---|---|---|---|

| Fuerza | Moderado | Alta | Alta | Moderado |

| Conductividad | Alta | Moderado | Muy alta | Alta |

| Resistencia a la corrosión | Moderado | Moderado | Bajo | Muy alta |

| Resistencia al desgaste | Moderado | Bajo | Bajo | Moderado |

| Coste | Bajo | Moderado | Moderado | Alta |

Así, se puede seleccionar la aleación de cobre adecuada en función de los requisitos críticos de rendimiento.

Ventajas de los polvos de aleaciones de cobre

Algunas ventajas útiles sobre las aleaciones a granel son:

- Uniformidad: Ausencia de microsegregación y microestructura homogénea

- Propiedades isotrópicas: A diferencia de los productos de fundición con anisotropía

- Granos finos: El enfriamiento rápido produce granos muy finos que mejoran la resistencia

- Trabajabilidad: Fácil moldeabilidad en formas complejas y densas

- Personalización: Química adaptable, distribución granulométrica según las necesidades

- Productividad: Producción automatizada de gran volumen con pérdidas mínimas de desechos

- Calidad: La consistencia de un lote a otro supera la variabilidad de la pieza fundida

Limitaciones de Polvos de aleación de cobre

Algunos inconvenientes son:

- Coste más elevado que las aleaciones a granel

- Tamaños y formas limitados en comparación con otras formas

- Menores conductividades térmica y eléctrica tras la compactación

- Puede necesitar atmósfera protectora durante la sinterización

- Posibilidad de crecimiento del grano si no se sinteriza correctamente

- Manipulación y recipientes especiales necesarios para evitar la oxidación

conocer más procesos de impresión 3D

Frequently Asked Questions (Supplemental)

1) Which Copper Alloy Powder is best for high‑conductivity and heat‑sink applications?

- Oxygen‑free Cu and CuCrZr powders offer high electrical/thermal conductivity; for LPBF, use green/blue‑laser compatible, highly spherical powders (D10/50/90 ≈ 15/30/45 μm) with very low oxide.

2) How do I choose between brass, bronze, and cupronickel powders?

- Brass (Cu‑Zn): good conductivity and machinability, lower cost; Bronze (Cu‑Sn): better strength/wear; Cupronickel (Cu‑Ni): superior corrosion resistance (marine) with moderate conductivity. Match to corrosion, conductivity, and cost targets.

3) What powder specs matter most for AM vs press‑and‑sinter?

- AM (PBF/BJ): sphericity, narrow PSD, low oxygen (<0.08 wt% for Cu/Cu alloys), high apparent/tap density, low satellites. Press‑and‑sinter: flowability, consistent PSD (45–75 μm typical), controlled lubricant blends, and deoxidizing sintering atmospheres.

4) Can recycled Copper Alloy Powder be blended without hurting properties?

- Yes, with strict sieving, oxide/spatter removal, and “powder passports” tracking PSD, O/H, and flow. Typical validated blend‑back for PBF: 10–30%; for SLS/BJ: follow OEM refresh ratios and verify conductivity and density.

5) What atmospheres are recommended for sintering copper alloys?

- High‑purity hydrogen or dissociated ammonia (dew point ≤ −40°C) for maximum conductivity; nitrogen‑hydrogen blends for brasses/bronzes; avoid oxidizing atmospheres to prevent oxide films and loss of conductivity.

2025 Industry Trends and Data

- Green/blue laser adoption accelerates dense copper and Cu alloys in PBF for EV busbars and thermal management.

- ESG disclosure: Recycled copper content (15–40%) and Environmental Product Declarations increasingly required in RFQs.

- Binder jet + HIP maturation enables complex bronzes with high density and fine detail at lower cost-per‑part.

- AI‑assisted powder classification improves lot‑to‑lot PSD and flow consistency.

- Corrosion‑focused alloys (Cu‑Ni, Cu‑Ni‑Cr) see growth in desalination and offshore wind balance‑of‑plant components.

| KPI (Copper Alloy Powder & Use), 2025 | 2023 Baseline | 2025 Typical/Target | Application area | Why it matters | Sources/Notes |

|---|---|---|---|---|---|

| PBF Cu/CuCrZr as‑built density (%) | 98.5–99.4 | 99.5–99.9 | Metal AM | Mechanical, conductivity | OEM/peer‑reviewed data |

| Conductivity vs. wrought (IACS) | 80–90% | 90–95% | Cu/CuCrZr PBF | Electrical performance | Machine + alloy improvements |

| Oxygen in AM‑grade Cu powders (wt%) | 0.08–0.12 | 0.03–0.08 | AM powder | Porosity, spatter | ASTM E1019; supplier QC |

| Binder‑jetted bronze final density (%) | 96–98 | 98.5–99.5 (post‑HIP) | Binder jet | Reliability, machinability | BJ + HIP workflows |

| Disclosed recycled Cu content (%) | Limitado | 15–40 | All | ESG, cost stability | EPD/LCA reports |

| Sintering atmosphere dew point (°C) | −20 to −30 | ≤ −40 | Press‑sinter | Conductivity retention | Furnace best practices |

Authoritative resources:

- ISO/ASTM 52907 (metal powder characterization), 52904 (PBF practice): https://www.iso.org

- ASTM B822/B214 (PSD), B212/B213 (density/flow), B923 (true density), E1019 (O/N/H): https://www.astm.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

- Copper Development Association application data: https://www.copper.org

Latest Research Cases

Case Study 1: Blue‑Laser PBF of CuCrZr Heat Spreaders for Power Electronics (2025)

- Background: An inverter manufacturer needed compact, high‑conductivity heat spreaders with internal lattices.

- Solution: Highly spherical CuCrZr powder (PSD 15/30/45 μm; O = 0.04 wt%); blue‑laser PBF with optimized hatch and contour; stress‑relief + aging; surface finishing of flow channels.

- Results: Density 99.7%; thermal conductivity 360–380 W/m·K; part count consolidation 5→1; module temperature −7°C at equal load; scrap rate 4% (was 11%).

Case Study 2: Binder‑Jetted Tin Bronze Bushings with Sinter‑HIP (2024)

- Background: An industrial OEM sought cost‑effective, oil‑impregnated bushings with complex lubrication features.

- Solution: Fine bronze powder (Cu‑Sn, D50 ≈ 25 μm); binder jetting; debind + H2 sinter; HIP; controlled porosity zones via green density tuning; oil impregnation.

- Results: Final density 98.8–99.3% in load regions; tailored porosity 5–8% in lube zones; wear rate −22% vs. machined bronze; unit cost −15% at 10k/yr.

Expert Opinions

- Dr. Brandon Lane, Research Engineer, NIST

- Viewpoint: “Linking powder oxygen and PSD from Copper Alloy Powder passports to in‑situ melt‑pool metrics improves first‑time‑right builds for conductive parts.”

- Prof. Iain Todd, Professor of Metallurgy, University of Sheffield

- Viewpoint: “Laser wavelength matching for copper—especially blue and green—has moved Cu and CuCrZr from ‘difficult’ to production‑ready in PBF.”

- Dr. Christina Friedrichs, Head of Powder R&D, industrial metals manufacturer

- Viewpoint: “For press‑and‑sinter, furnace atmosphere control—dew point and gas purity—dominates conductivity outcomes more than minor alloy tweaks.”

Affiliation links:

- NIST AM: https://www.nist.gov

- University of Sheffield (Materials): https://www.sheffield.ac.uk

Practical Tools/Resources

- Standards/QC: ISO/ASTM 52907; ASTM B212/B213/B214/B822; ASTM B923; ASTM E1019

- Design/simulation: Ansys/Simufact Additive for scan/path; nTopology for lattice heat‑spreaders; Thermo‑Calc/DICTRA for Cu‑alloy aging

- Databases: Senvol Database (https://senvol.com/database); Copper Development Association (https://www.copper.org); MatWeb (https://www.matweb.com)

- Metrology: Four‑point probe for resistivity; DSC/DMTA for alloy temper behavior; CT for porosity; SEM/XPS for oxide films

- Safety: NFPA 484 guidance for combustible metals; supplier SDS; inert gas handling best practices

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs tailored to Copper Alloy Powder selection, specs, and processing; introduced a 2025 KPI table and trend insights; provided two case studies (CuCrZr heat spreaders via blue‑laser PBF; binder‑jet bronze bushings with HIP); included expert viewpoints with affiliations; compiled standards, simulation, databases, and safety resources.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major OEMs publish new copper AM parameter sets, or significant EPD/ESG requirements for copper powders change.