impresión 3d inconel 625 es una aleación de níquel, cromo y molibdeno con una excelente resistencia a altas temperaturas y a la corrosión. Por ello, es idónea para la impresión 3D de geometrías complejas en aplicaciones exigentes. Esta guía ofrece una visión general de la composición, las propiedades, los parámetros y los usos del Inconel 625 impreso en 3D.

Introducción a la impresión 3d inconel 625

Inconel 625 es una superaleación de alto rendimiento que se utiliza con frecuencia para la fabricación aditiva en los sectores aeroespacial, naval, nuclear y químico. Sus principales propiedades son:

Cuadro 1: Visión general del material Inconel 625 impreso en 3D

| Propiedades | Detalles |

|---|---|

| Contenido en níquel | 58-63% |

| Alta resistencia | Resistencia a la tracción 1.310 MPa |

| Resistencia a la temperatura | Hasta 1.400 °F o 760 °C |

| Resistencia a la corrosión | Muy resistente al calor, los ácidos y los álcalis |

| Resistencia a las grietas | Excelente resistencia a la fatiga y tenacidad |

| Trabajabilidad | Fácilmente soldable |

| Usos comunes | Aplicaciones aeroespaciales, marinas e industriales |

La impresión 3D permite fabricar piezas complejas de Inconel 625 inalcanzables con los métodos tradicionales. Siga leyendo para obtener información detallada sobre la composición, las características, los parámetros del proceso de impresión, las aplicaciones y mucho más.

Composición química del inconel 625 para impresión 3D

La composición química de la aleación Inconel 625 incluye níquel, cromo, molibdeno, niobio y hierro:

Tabla 2: Composición de la aleación Inconel 625

| Elemento | Peso % |

|---|---|

| Níquel (Ni) | 58.0 – 63.0 % |

| Cromo (Cr) | 20.0 – 23.0 % |

| Molibdeno (Mo) | 8.0 – 10.0 % |

| Niobio (Nb) | 3.15 – 4.15 % |

| Hierro (Fe) | Resto |

| Carbono (C) | ≤ 0,10% |

| Manganeso (Mn) | ≤ 0,50% |

| Silicio (Si) | ≤ 0,50% |

| Fósforo (P) | ≤ 0,015% |

| Azufre (S) | ≤ 0,015% |

| Aluminio (Al) | ≤ 0,40% |

| Titanio (Ti) | ≤ 0,40% |

| Cobalto (Co) | ≤ 1.0% |

Esta matriz de níquel-cromo cuidadosamente optimizada proporciona una combinación excepcional de resistencia al calor y a la corrosión, al tiempo que conserva la ductilidad, la resistencia a la fatiga y la soldabilidad.

Propiedades mecánicas del Inconel 625 impreso en 3D

Las propiedades mecánicas del Inconel 625 lo hacen adecuado para aplicaciones exigentes:

Tabla 3: Propiedades mecánicas del Inconel 625

| Propiedad | Valor |

|---|---|

| Densidad | 8,44 g/cm3 |

| Punto de fusión | 2.300-2.460°F (1.260-1.350°C) |

| Resistencia a la tracción | 125.000 - 240.000 psi |

| Límite elástico (recocido) | 110.000 psi mín. |

| Alargamiento | 30% mínimo |

| Módulo de Young | 29 x 10^6 psi |

| Ratio de Poission | 0.29 |

| Resistencia a la fatiga | 110 - 129 ksi |

| Resistencia a la fractura | 200 ksi√in |

| Dureza | ~35 HRC |

La combinación de fuerza, resistencia al agrietamiento, propiedades térmicas y resistencia a la corrosión permiten al Inconel 625 soportar entornos extremos.

Principales ventajas de Inconel 625 para la impresión 3D

El Inconel 625 impreso en 3D ofrece grandes ventajas:

Tabla 4: Ventajas de Impresión 3D Inconel 625 piezas

| Beneficios | Descripción |

|---|---|

| Elevada relación resistencia/peso | Tan resistente como el acero pero con una fracción del peso, lo que ahorra costes |

| Resiste temperaturas extremas | Mantiene las propiedades mecánicas desde temperaturas criogénicas hasta 1.400 °F. |

| Resistencia a la corrosión | Excelente resistencia química a ácidos, soluciones alcalinas hasta 1.400°F |

| Resistencia a las grietas | La alta resistencia a la fatiga resiste el fallo por fractura |

| Estabilidad térmica | El bajo coeficiente de dilatación térmica evita distorsiones |

| Seguridad alimentaria | Aprobado para equipos de procesamiento de alimentos sin lixiviación |

| Aleaciones personalizadas | Puede personalizar la química según los requisitos de la aplicación |

| Geometrías complejas | Imprima formas intrincadas inalcanzables con la fabricación |

| Conjuntos consolidados | Imprima conjuntos complejos sin soldaduras, reduciendo costes |

| Iteración rápida | Diseñar, probar y adaptar piezas mediante prototipos rápidos |

Estas ventajas amplían las posibilidades de diseño y permiten fabricar componentes más ligeros, resistentes y duraderos.

Parámetros de impresión 3D recomendados para Inconel 625

A continuación se indican los parámetros típicos del proceso de impresión de piezas de Inconel 625 en sistemas de fusión de lecho de polvo láser y de deposición de energía dirigida:

Cuadro 5: Parámetros estándar de impresión 3D de Inconel 625

| Parámetro | Valor típico |

|---|---|

| Grosor de la capa | 20 - 100 micras |

| Potencia del láser | Hasta 500 W |

| Velocidad de exploración | 800 - 1200 mm/s |

| Diámetro del haz | 50 - 200 micras |

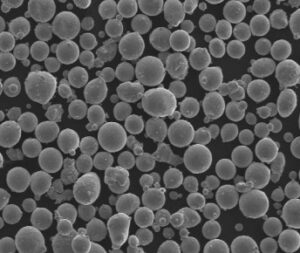

| Tamaño del polvo | 15 - 45 micras |

| Orientación de impresión | Ángulos de 45 |

| Estructuras de apoyo | Obligatorio |

| Recocido | Opcional 2.100 - 2.300 °F durante 2 h |

Los ajustes deben equilibrar la densidad con las tensiones residuales. Siguiendo métodos establecidos como ASTM F3056 se minimizan las grietas y distorsiones. Veamos a continuación las aplicaciones más comunes.

Aplicaciones de las piezas de Inconel 625 impresas en 3D

Entre los usos más comunes de Inconel 625 fabricado aditivamente en distintos sectores industriales se incluyen los siguientes:

Tabla 6: Aplicaciones de impresión 3D de Inconel 625

| Industria | Aplicaciones | Componentes |

|---|---|---|

| Aeroespacial | Soportes estructurales, componentes del motor, sistemas hidráulicos | Álabes de turbina, toberas de cohetes, colectores de escape, elementos de combustible |

| Petróleo y gas | Herramientas de fondo de pozo, válvulas, sistemas de boca de pozo | Brocas, herramientas de cable, árboles de Navidad |

| Automotor | Turbocompresores, componentes de escape | Colector, carcasa del rotor del sobrealimentador, impulsores del turbo |

| Tratamiento químico | Intercambiadores de calor, recipientes de reacción, accesorios de tuberías | Carretes y codos para tuberías, palas mezcladoras, equipos de proceso |

| Alimentación y farmacia | Mezcladoras, secadoras, calentadores, cintas transportadoras | Rodamientos, ejes, fijaciones, conectores |

| Marina | Componentes de propulsión, sistemas de desalinización | Bombas, impulsores, acoplamientos, válvulas |

| Generación de energía | Intercambiadores de calor, componentes del sistema de vapor | Cabezales, tubos del recalentador, tubos del condensador |

La impresión 3D permite fabricar piezas de Inconel 625 más ligeras, resistentes y personalizadas que consolidan conjuntos complejos en aplicaciones exigentes, impulsando su adopción en sistemas críticos.

Opciones de materiales para la impresión 3D de Inconel 625

Entre las opciones de aleación de Inconel 625 más populares para la fabricación aditiva se incluyen:

Tabla 7: Común Impresión 3D Inconel 625 formatos del material

| Tipo | Descripción | Propiedades clave |

|---|---|---|

| Inconel 625 Estándar | Grado más utilizado para aditivos | Resistencia a la tracción 1050 MPa, resistencia a la rotura 760 MPa a 980°C |

| Inconel 625 Ultra | Mayor densidad y ductilidad | 30% mayor límite elástico y resistencia a la tracción |

| Inconel 718 | Grado aeroespacial resistente al calor | Excelente resistencia y dureza >540°C |

| Aleaciones 625 personalizadas | Química personalizada para aplicaciones específicas | Mayor emisividad, conductividad, magnetismo, etc. |

Los polvos Inconel especializados optimizan la forma, el tamaño y la química de las partículas para impulsar el éxito de la impresión 3D.

Normas de impresión 3D de Inconel 625

Normas clave para la cualificación de piezas y polvos de Inconel 625 impresos en 3D:

Cuadro 8: Normas de impresión 3D de la aleación Inconel 625

| Estándar | Descripción |

|---|---|

| ASTM F3056 | Especificación estándar para la fabricación aditiva de aleación de níquel |

| ASTM B946 | Norma para la detección de defectos |

| AMS 2801 | Tratamiento térmico de las aleaciones de níquel |

| AMS 5662 | Requisitos del proceso de fusión de lecho de polvo por láser |

| ISO/ASTM 52900 | Principios generales de diseño y fabricación |

La certificación de los componentes Inconel impresos según estas especificaciones garantiza una alta calidad y fiabilidad para el servicio.

Proveedores de Inconel 625 para impresión 3D

Entre los principales proveedores de polvos metálicos de Inconel 625 figuran:

Cuadro 9: Proveedores de polvo de Inconel 625

| Proveedor | Descripción | Precios |

|---|---|---|

| Tecnología LPW | Amplia gama de aleaciones, optimización de partículas a medida | $$$ |

| Sandvik Osprey | Polvos de aleación de níquel estándar y personalizados | $$$ |

| Erasteel | Amplia cartera de materiales de superaleación | $$ |

| AMG Superalloys Reino Unido | Especialización en aleaciones de níquel | $-$$ |

| Tekna | Proceso avanzado de esferoidización por plasma | $$$ |

Estos especialistas en aleaciones de primera calidad ajustan con precisión el tamaño de las partículas, la forma, la química y los defectos de Inconel 625 para garantizar el éxito de la impresión.

Ventajas e inconvenientes del Inconel 625 impreso en 3D

Cuadro 10: Ventajas y limitaciones de la impresión 3D de Inconel 625

| Pros | Contras |

|---|---|

| Soporta oscilaciones de temperatura de 1800 °F | Más caro que el acero o el aluminio |

| Cinco veces más resistente a la fractura que el acero | Requiere tratamiento térmico para aliviar las tensiones |

| La mitad de densidad que el acero | Susceptible de microfisuración sin optimización |

| Resiste la corrosión en caliente y las picaduras | Voladizos difíciles de imprimir que requieren soportes |

| Biocompatible para usos alimentarios y médicos | Proveedores e impresores a gran escala limitados |

| Imprima geometrías complejas consolidando conjuntos | El postprocesado puede ser un reto |

Con unas buenas prácticas de proceso, las enormes ventajas de rendimiento del Inconel 625 impreso en 3D compensan el mayor coste de las piezas.

Preguntas más frecuentes

P: ¿Qué causa el agrietamiento al imprimir Inconel 625?

R: Las altas tensiones de enfriamiento debidas a grandes gradientes térmicos provocan grietas. Unas estructuras de soporte adecuadas, unos ajustes de proceso optimizados, un tratamiento térmico previo y posterior y unos relieves de mecanizado ayudan a minimizar el agrietamiento.

P: ¿Necesita tratamiento térmico el Inconel 625 impreso en 3D?

R: El tratamiento térmico opcional alivia las tensiones internas, mejorando las propiedades mecánicas y la resistencia a las grietas. El recocido a 1900-2100 °F durante 1-3 horas es típico en función del grosor de la sección.

P: ¿Qué acabado superficial cabe esperar en las piezas de Inconel 625 as-printed?

R: El acabado superficial en bruto oscila entre 250-500 micras Ra en función de los parámetros de impresión. El mecanizado adicional, el esmerilado, el pulido o el electropulido pueden mejorar los requisitos de acabado superficial.

P: ¿Se puede soldar Inconel 625 impreso en 3D?

R: Sí, el Inconel 625 puede soldarse fácilmente utilizando métodos de soldadura GTAW, por haz de electrones o láser para unir conjuntos impresos en 3D o modificar componentes. Una fijación adecuada es fundamental para evitar distorsiones.

conocer más procesos de impresión 3D

Additional FAQs on 3D Printing Inconel 625

1) What powder specifications matter most for 3D Printing Inconel 625?

Aim for spherical gas-atomized IN625 with PSD D10–D90 ≈ 15–45 μm, low interstitials (O ≤0.03–0.06 wt%, N ≤0.02 wt%, H ≤10 ppm), and minimal satellites. Consistent flow (Hall flow) and tap density support stable recoating and high density.

2) Which heat treatments are commonly used after LPBF IN625?

Stress relief: 870–980°C for 1–2 h in vacuum/argon.

Solution/anneal: 980–1150°C followed by rapid cool to restore ductility and corrosion resistance. HIP is often applied first (e.g., 1150–1200°C, 100–170 MPa, 2–4 h, inert) to close porosity.

3) How can I reduce cracking and distortion in 3D Printing Inconel 625?

Use platform preheat (≥80–200°C), thin layers (20–40 μm), optimized hatch and contour strategies, adequate supports, reduced downskin energy, and balanced scan rotations. Apply HIP and proper stress relief. Keep oxygen low in the build chamber.

4) What corrosion environments justify choosing IN625 over stainless steels?

Hot chlorides, seawater crevice conditions, sour service (H2S/CO2), oxidizing and reducing acids, and high-temperature salt exposure. IN625’s Cr–Mo–Nb chemistry provides superior pitting and crevice corrosion resistance versus 316L/904L.

5) What nondestructive evaluation (NDE) methods suit printed IN625?

X-ray CT for internal porosity/lack-of-fusion, dye penetrant for surface-breaking flaws, and eddy current or ultrasonic testing for near-surface/subsurface indications. Correlate in-situ monitoring with CT to reduce inspection load where permitted.

2025 Industry Trends for 3D Printing Inconel 625

- Multi-laser LPBF standardization: 8–12 laser systems with coordinated tiling cut cycle times 20–40% for IN625 brackets and heat exchangers.

- In-situ quality acceptance: Melt pool and coaxial imaging linked to part acceptance for defined geometries, reducing CT volume in production.

- Post-processing playbooks: HIP + targeted anneal recipes standardized for aerospace and energy, improving fatigue life and corrosion performance.

- L-PBF to DED hybrid repairs: IN625 DED used for turbine component repairs with digital twins for bead geometry control.

- Sustainability: Argon recirculation, powder genealogy, and higher recycled Ni content in powder supply chains.

| 2025 Metric (IN625 AM) | Typical Range/Value | Why it matters | Fuente |

|---|---|---|---|

| LPBF relative density (post-HIP) | 99.6–99.95% | Aerospace-grade integrity | Peer-reviewed AM studies; OEM notes |

| High-cycle fatigue (machined, HIP) | 250–450 MPa at 10^7 cycles | Qualification for rotating/pressure hardware | Journal datasets; ASTM E466 |

| Build rate (12‑laser LPBF, 40 μm layers) | 35–70 cm³/h per system | Cost per part reduction | OEM application notes |

| Oxygen in AM-grade powder | ≤0.03–0.06 wt% | Ductility, crack resistance | Supplier specs; ASM |

| Typical LPBF PSD | D10–D90 ≈ 15–45 μm | Stable recoating | ISO/ASTM 52907 |

| Indicative powder price (gas-atomized IN625) | $40–$120/kg | Budgeting and sourcing | Market trackers/suppliers |

Authoritative references and further reading:

- ASTM F3056 (AM nickel alloys), ISO/ASTM 52907 (feedstock), ISO/ASTM 52910 (DFAM): https://www.astm.org and https://www.iso.org

- ASM Handbook (Nickel, Cobalt, and Their Alloys): https://www.asminternational.org

- NIST AM Bench and datasets: https://www.nist.gov

Latest Research Cases

Case Study 1: Multi‑Laser LPBF IN625 Heat Exchanger with In‑Situ QA (2025)

Background: An aerospace OEM needed to scale a compact IN625 heat exchanger while reducing CT inspection.

Solution: Printed on a 12‑laser LPBF with coordinated tiling; implemented coaxial melt pool monitoring and layer-wise anomaly tagging; HIP followed by 980°C anneal and Ni‑based diffusion brazing of manifolds.

Results: 33% build-time reduction, 40% cut in CT usage for designated regions after correlation studies, >99.8% density post‑HIP, and 18% lower pressure drop at equal duty vs. prior design.

Case Study 2: DED Repair of IN625 Turbine Exhaust Components (2024)

Background: A power-gen utility sought to extend service life of cracked IN625 exhaust mixers.

Solution: Removed damage and deposited IN625 via laser DED with closed-loop bead height control; local stress relief at 950°C; final machining to datum.

Results: Restored geometry within ±0.15 mm, passed fluorescent penetrant and UT; returned to service with projected 8,000 h life extension; 42% cost saving vs. new part.

Expert Opinions

- Dr. John N. DuPont, Professor of Materials Science and Engineering, Lehigh University

Key viewpoint: “Controlling Nb segregation and minimizing lack‑of‑fusion are paramount in LPBF IN625; HIP plus appropriate solution anneal restores ductility and corrosion resistance.” - Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

Key viewpoint: “Validated in‑situ monitoring linked to acceptance criteria is reducing reliance on blanket CT for IN625 production parts.” - Dr. Brent Stucker, AM standards contributor and industry executive

Key viewpoint: “Hybrid approaches—AM preforms, HIP, and selective machining—achieve wrought‑like performance in IN625 while preserving design freedom where it matters.”

Citations for expert profiles:

- Lehigh University: https://www.lehigh.edu

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- ASTM AM CoE: https://amcoe.org

Practical Tools and Resources

- Standards and qualification

- ASTM F3056 (AM nickel alloys), AMS 5662/5666 (Ni alloy requirements), ISO/ASTM 52901 (qualification principles)

- Design and simulation

- Ansys Additive/Mechanical, Simufact Additive for distortion and support optimization

- nTopology for lattice/thermal topology optimization

- Process control and QC

- LECO O/N/H analysis: https://www.leco.com

- CT scanning per ASTM E1441; melt pool monitoring from major OEMs

- Bodycote HIP services: https://www.bodycote.com

- Materials data and learning

- ASM Alloy Center Database: https://www.asminternational.org

- NIST AM Bench datasets: https://www.nist.gov

Last updated: 2025-08-21

Changelog: Added 5 focused FAQs, 2025 trend table with sourcing, two IN625 case studies, expert viewpoints with credible affiliations, and practical tools/resources aligned to IN625 AM.

Next review date & triggers: 2026-02-01 or earlier if ASTM/AMS standards are updated, major OEMs publish new multi-laser IN625 parameter sets or in‑situ acceptance criteria, or powder pricing/availability shifts >10% QoQ.