Introducción a la tecnología EBM

En el vertiginoso mundo de la fabricación y la ingeniería, los avances tecnológicos están revolucionando la forma de fabricar productos. Una de estas tecnologías revolucionarias es la fusión por haz de electrones (EBM). Este artículo se adentra en el mundo de la Tecnología EBMEn la conferencia se analizarán sus principios, aplicaciones, ventajas, retos y su impacto en diversas industrias. También debatiremos las perspectivas de futuro de la MBE y su papel en la configuración de un futuro sostenible.

¿Qué es la tecnología EBM?

EBM, abreviatura de Electron Beam Melting (fusión por haz de electrones), es una tecnología puntera de fabricación aditiva que permite crear objetos tridimensionales complejos. A diferencia de los métodos de fabricación tradicionales, la EBM utiliza un haz de electrones para fundir y fusionar selectivamente polvos metálicos, capa por capa, para construir un producto final. Este proceso suele denominarse fusión de lecho de polvo, lo que lo convierte en parte integrante de la familia de la fabricación aditiva.

Comprender los principios de la MBE

Para comprender la esencia de la tecnología EBM, es esencial entender sus principios fundamentales. En esencia, la EBM se basa en el uso de haces de electrones de alta energía emitidos por un cañón de electrones. Estos haces se dirigen con precisión sobre una fina capa de polvo metálico, haciendo que las partículas de polvo se fundan y fusionen rápidamente. Al escanear repetidamente y añadir más capas, el objeto va tomando forma con una precisión excepcional.

Fuente de energía: Cañón de electrones

El cañón de electrones es la principal fuente de energía de la tecnología EBM. Emite un flujo concentrado de electrones de alta energía, que son los responsables de fundir el polvo metálico.

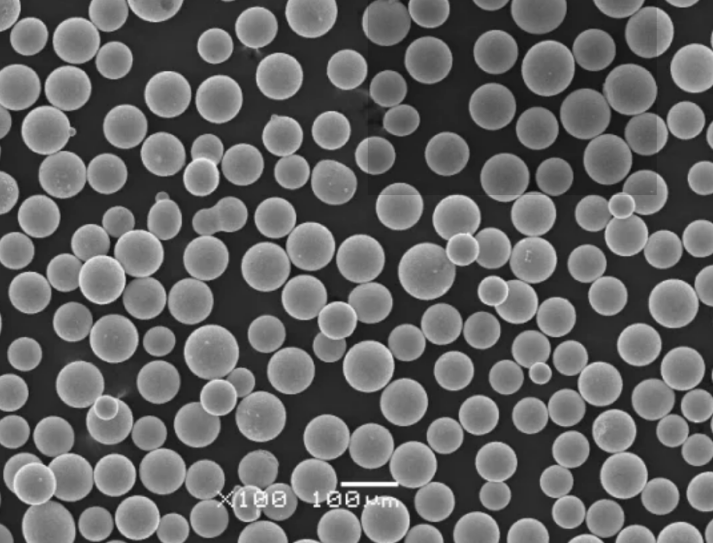

Cama de polvo

El polvo metálico utilizado en la EBM sirve de materia prima para construir el objeto. El lecho de polvo proporciona una capa sobre la que actúa el haz de electrones.

Fusión selectiva

La EBM implica una fusión selectiva, en la que el haz de electrones se dirige a zonas específicas del lecho de polvo para crear la forma deseada, dejando otras zonas intactas.

Enfoque por capas

El enfoque por capas es un aspecto fundamental de la MBE, en el que cada capa sucesiva se añade sobre la anterior hasta completar el objeto.

Historia de la tecnología EBM

Las raíces de la MBE se remontan a la década de 1980, cuando se conceptualizó y desarrolló por primera vez. La pionera de esta tecnología fue una empresa sueca llamada Arcam AB. A lo largo de los años, la EBM ha experimentado mejoras y perfeccionamientos significativos, lo que ha llevado a su adopción en diversas aplicaciones industriales.

Primeros avances

Las etapas iniciales de la tecnología EBM estuvieron marcadas por experimentos con diversas fuentes de haces de electrones y polvos metálicos para lograr resultados óptimos.

Contribución de Arcam AB

Arcam AB, fundada en 1997, desempeñó un papel fundamental en el avance de la tecnología EBM. Sus continuos esfuerzos de investigación y desarrollo contribuyeron a hacer de la EBM un método de fabricación comercialmente viable.

Cómo funciona la tecnología EBM

Para comprender los entresijos de la MBE, es fundamental entender paso a paso cómo funciona esta innovadora tecnología.

Diseño digital

El primer paso de la EBM consiste en crear un diseño digital del objeto que se va a fabricar. Este diseño sirve como plano para todo el proceso de fabricación.

Preparación del lecho de polvo

El polvo metálico, elegido en función de los requisitos del material, se esparce uniformemente sobre la plataforma de construcción, creando la primera capa.

FUSIÓN POR HAZ DE ELECTRONES

El cañón de electrones emite haces de alta energía que funden selectivamente el polvo metálico según el diseño digital.

Añadir capas

Una vez fundida y solidificada cada capa, la plataforma de construcción desciende y se extiende una nueva capa de polvo metálico. El proceso se repite hasta que se fabrica todo el objeto.

Aplicaciones de la EBM en diversas industrias

Las capacidades de la EBM han abierto nuevas vías en diversos sectores. Exploremos algunas de las principales aplicaciones de la tecnología EBM.

Aplicaciones de la EBM en diversas industrias (cont.)

Aeroespacial y aviación

Las industrias aeroespacial y aeronáutica han sido las primeras en adoptar la tecnología EBM. La EBM permite crear componentes complejos, ligeros y de alta resistencia para aviones y naves espaciales. Esto ha permitido mejorar la eficiencia del combustible, reducir las emisiones y aumentar el rendimiento.

Sanidad y productos sanitarios

En el campo médico, la EBM ha revolucionado la producción de implantes y prótesis personalizados. Su capacidad para crear diseños intrincados y específicos para cada paciente garantiza una mayor compatibilidad y funcionalidad, lo que se traduce en mejores resultados para los pacientes.

Industria del automóvil

En el sector de la automoción, la EBM se utiliza para fabricar componentes ligeros y duraderos, como piezas de motor, engranajes y soportes. Esto contribuye a aumentar la eficiencia de los vehículos, reducir las emisiones y mejorar el rendimiento general.

Herramientas y prototipos

La EBM se utiliza cada vez más en los procesos de fabricación de herramientas y prototipos. Permite una producción rápida y rentable de moldes, patrones y prototipos, ahorrando tiempo y recursos en el ciclo de desarrollo del producto.

Ventajas y beneficios de la tecnología EBM

La tecnología EBM ofrece varias ventajas sobre los métodos de fabricación tradicionales, lo que la convierte en una opción atractiva para diversas industrias.

Libertad de diseño

La EBM permite fabricar geometrías complejas que serían difíciles o imposibles de conseguir mediante técnicas convencionales. Esta libertad de diseño abre posibilidades de innovación y optimización en el desarrollo de productos.

Eficiencia material

La EBM es conocida por su excelente aprovechamiento del material, que reduce los residuos y minimiza los costes generales de material. El método capa por capa garantiza que solo se utilice la cantidad necesaria de material para construir el objeto.

Plazos de entrega reducidos

La naturaleza aditiva de la tecnología EBM permite ciclos de producción más rápidos en comparación con los métodos sustractivos. Esta reducción del plazo de entrega acelera el desarrollo del producto y el plazo de comercialización.

Mejora del rendimiento

Los componentes fabricados con EBM suelen presentar propiedades mecánicas superiores, como resistencia y resistencia a la fatiga, lo que mejora el rendimiento y la durabilidad del producto.

Retos y limitaciones de la MBE

Aunque la tecnología de MBE tiene un potencial significativo, también se enfrenta a ciertos retos y limitaciones que deben abordarse.

Acabado superficial y tratamiento posterior

El acabado superficial de las piezas producidas con EBM no siempre cumple las normas exigidas, por lo que se requieren pasos de postprocesado que pueden añadir tiempo y costes al proceso de producción.

Selección y disponibilidad de materiales

La gama de materiales compatibles con la EBM sigue siendo relativamente limitada en comparación con los métodos de fabricación tradicionales. Ampliar las opciones de materiales es esencial para satisfacer las diversas necesidades de la industria.

Tamaño y coste de la máquina

Las máquinas de EBM, especialmente para la producción a gran escala, pueden ser costosas de adquirir y mantener. A los pequeños fabricantes les puede resultar difícil invertir en tecnología de EBM.

Optimización de procesos

La optimización del proceso de EBM para lograr resultados coherentes en distintos materiales y aplicaciones requiere una labor continua de investigación y desarrollo.

El futuro de la tecnología EBM

El futuro de la tecnología de MBE es muy prometedor, ya que la investigación y la innovación en curso están preparadas para superar las limitaciones actuales y abrir nuevas posibilidades.

Avances materiales

Se espera que la investigación de nuevos materiales y aleaciones compatibles con la EBM amplíe el campo de aplicación de esta tecnología en todas las industrias.

Integración con la Industria 4.0

Como parte de la revolución de la Industria 4.0, es probable que la tecnología EBM se integre con los sistemas de fabricación inteligente, permitiendo procesos de producción más automatizados e interconectados.

Impresión multimaterial

Los avances en la tecnología EBM pueden llevar a la capacidad de imprimir objetos utilizando múltiples materiales en una sola construcción, mejorando aún más la flexibilidad y el rendimiento del diseño.

Mayor accesibilidad

A medida que la tecnología EBM madure y se generalice, es probable que los costes asociados a las máquinas y los materiales disminuyan, lo que la hará más accesible a un abanico más amplio de fabricantes.

Tecnología EBM en sanidad y medicina

El campo de la medicina está experimentando importantes transformaciones gracias a la tecnología EBM. Exploremos su impacto en la asistencia sanitaria y la medicina.

Tecnología EBM en sanidad y medicina (cont.)

Implantes y prótesis personalizados

Una de las aportaciones más significativas de la tecnología EBM a la atención sanitaria es la producción de implantes y prótesis personalizados. La MBE permite crear diseños específicos para cada paciente, lo que garantiza un ajuste perfecto y reduce el riesgo de complicaciones tras la implantación.

Aplicaciones dentales

La EBM ha encontrado aplicaciones en la industria dental, donde se utiliza para fabricar coronas dentales, puentes y dispositivos de ortodoncia. La naturaleza precisa de la EBM garantiza que las prótesis dentales se adapten con exactitud a la anatomía dental única del paciente.

Instrumentación médica

La tecnología EBM permite fabricar instrumentos médicos especializados, como herramientas y guías quirúrgicas. Estos instrumentos pueden diseñarse para ser ligeros, ergonómicos y adaptados a procedimientos médicos específicos.

Ingeniería de tejidos

Los investigadores están estudiando el uso de la MBE para imprimir tejidos vivos y andamios para aplicaciones de ingeniería tisular. Este avance podría revolucionar la medicina regenerativa y el trasplante de órganos.

EBM en las industrias aeroespacial y del automóvil

Componentes ligeros para la industria aeroespacial

Los ingenieros aeroespaciales aprovechan la EBM para fabricar componentes ligeros y complejos para aviones y naves espaciales. Esto no solo reduce el peso total de los vehículos, sino que también contribuye a la eficiencia del combustible y a la mejora del rendimiento.

Componentes de motor para automoción

En el sector de la automoción, la EBM se utiliza para fabricar componentes críticos de motores con estructuras internas complejas, lo que mejora el rendimiento del motor y reduce el consumo de combustible.

Producción de piezas de recambio

La EBM puede revolucionar la producción de piezas de recambio en los sectores aeroespacial y automovilístico. Al imprimir piezas de repuesto a la carta, los fabricantes pueden reducir considerablemente los costes de inventario y garantizar un mantenimiento y unas reparaciones rápidas.

EBM y sostenibilidad

Eficiencia de los recursos

La eficiencia material de la EBM se traduce en una reducción de los residuos de material, lo que la convierte en un proceso de fabricación respetuoso con el medio ambiente en comparación con los métodos tradicionales.

Ahorro de energía

La naturaleza aditiva de la EBM consume menos energía que las técnicas tradicionales de fabricación sustractiva, lo que contribuye al ahorro energético global.

Diseño sostenible

La EBM permite crear diseños sostenibles con geometrías optimizadas, lo que da lugar a productos más ligeros que requieren menos energía para funcionar.

EBM frente a los métodos de fabricación tradicionales

Fabricación aditiva frente a sustractiva

Comparando la EBM con los métodos tradicionales de fabricación sustractiva, exploramos las principales diferencias y ventajas que ofrece el enfoque aditivo.

Complejidad y libertad de diseño

La EBM permite producir geometrías muy complejas que serían difíciles o imposibles de conseguir con métodos sustractivos.

Residuos de materiales y eficiencia

La fabricación tradicional suele generar importantes residuos de material, mientras que la EBM minimiza los residuos utilizando sólo la cantidad necesaria de material.

Ahorro de tiempo y dinero

La EBM puede suponer un ahorro de costes y tiempo en la producción, sobre todo en la fabricación personalizada y de bajo volumen.

Innovaciones e investigación en EBM

Innovación de materiales

Los investigadores exploran continuamente nuevos materiales y aleaciones para ampliar las opciones de materiales disponibles para la tecnología EBM.

EBM a nanoescala

Los avances en EBM están ampliando los límites de la resolución, permitiendo la impresión 3D a nanoescala, lo que abre nuevas posibilidades en microelectrónica y biomedicina.

Control durante el proceso

Los investigadores están desarrollando técnicas de control durante el proceso para garantizar la calidad y fiabilidad de las piezas producidas por EBM.

Conclusión

La tecnología EBM ha surgido como una fuerza revolucionaria en la fabricación moderna. Su capacidad para crear objetos complejos, ligeros y personalizados ha transformado sectores como el aeroespacial, el sanitario y el automovilístico. Aunque la EBM se enfrenta a retos y limitaciones, se espera que la investigación y las innovaciones en curso resuelvan estos problemas, impulsando la EBM hacia un futuro más sostenible e interconectado.

preguntas frecuentes

¿Se limita la tecnología EBM a materiales específicos?Actualmente, la EBM funciona mejor con determinados metales, como el titanio, el acero inoxidable y las aleaciones a base de níquel. Sin embargo, las investigaciones en curso pretenden ampliar la gama de materiales compatibles.

¿Cómo beneficia la EBM a la industria aeroespacial?La EBM permite a los fabricantes del sector aeroespacial crear componentes ligeros e intrincados, lo que se traduce en una mayor eficiencia en el consumo de combustible y un mejor rendimiento de aviones y naves espaciales.

¿Puede utilizarse la EBM para la producción en serie?Mientras que la EBM es excelente para la producción de bajo volumen y personalizada, actualmente no es tan adecuada para la producción en masa debido a su menor velocidad de impresión.

¿Cuál es el impacto potencial de la MBE en el campo de la medicina?La MBE tiene el potencial de revolucionar la atención sanitaria al permitir la producción de implantes y prótesis específicos para cada paciente, además de facilitar los avances en ingeniería de tejidos y medicina regenerativa.

¿Cómo contribuye la MBE a la sostenibilidad?La eficiencia de los materiales, el menor consumo de energía y la capacidad de crear diseños ligeros de la EBM contribuyen a un proceso de fabricación más sostenible y respetuoso con el medio ambiente que los métodos tradicionales.

conocer más procesos de impresión 3D

Frequently Asked Questions (FAQ)

1) What metals perform best in EBM Technology and why?

- Ti-6Al-4V, pure titanium, CoCr, and some nickel-based superalloys print reliably due to good electron-beam absorptivity, vacuum compatibility, and powder stability at high temperatures.

2) How does EBM differ from laser PBF for medical and aerospace parts?

- EBM operates in high vacuum with elevated bed temperatures, reducing residual stress and enabling crack-resistant builds (e.g., Ti‑6Al‑4V lattice implants). Laser PBF offers finer surface finish but can carry higher residual stresses without preheating.

3) What powder specifications are critical for consistent EBM builds?

- Spherical morphology, tight PSD (commonly 45–105 μm), low oxygen/nitrogen, controlled flow/tap density, and minimal satellites. Powder recyclability and oxidation control are essential due to repeated high-temperature exposure.

4) Can EBM produce lattice structures and internal channels reliably?

- Yes. The high preheat and vacuum conditions support robust fusion of struts and nodes, making EBM well-suited for porous implants, heat exchangers, and lightweight aerospace brackets.

5) What are typical post-processing steps after EBM?

- Powder removal, hot isostatic pressing (HIP) to close porosity, heat treatment, machining of critical interfaces, surface finishing (blasting, machining, or electropolishing), and inspection (CT scanning, metallography, mechanical testing).

2025 Industry Trends: EBM Technology

- Higher throughput platforms: Multi-beam scanning strategies and smarter raster planning improve build rates for Ti‑6Al‑4V orthopedic and aero brackets.

- Qualification acceleration: Digital build records with powder passports (PSD, O/N/H, reuse count) shorten aerospace and medical qualifications.

- Enhanced surface strategies: Parameter sets that reduce surface roughness 10–20% on as-built features, decreasing machining burden.

- Cost control: Argon-free vacuum operation remains an advantage; improved powder reuse protocols cut material costs per build.

- Regulatory alignment: Expanded use of ASTM F3301-style data packages linking process parameters to CT density and mechanical outcomes.

2025 KPI Snapshot for EBM (indicative ranges)

| Métrica | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| Build rate (Ti‑6Al‑4V, cm³/h) | 55–80 | 70–110 | Multi-beam and path optimization |

| As-built porosity (%) | 0.3–0.8 | 0.15–0.5 | Improved parameter windows |

| Surface roughness Ra (μm, vertical) | 25-35 | 20–28 | Scan and contour tuning |

| Powder reuse cycles (Ti‑6Al‑4V) | 8–12 | 10–16 | Controlled O pickup and sieving |

| Post-HIP UTS (Ti‑6Al‑4V, MPa) | 900–980 | 930–1000 | Heat treatment optimization |

| Qualification lead-time reduction | - | 20–35% | Digital traceability and CT linkage |

Sources: ASTM/ISO standards (e.g., ISO/ASTM 52900, ASTM F2924 for Ti‑6Al‑4V), OEM application notes, peer-reviewed AM studies, NIST AM‑Bench resources

Latest Research Cases

Case Study 1: EBM Ti‑6Al‑4V Porous Acetabular Cups with Reduced Post-Machining (2025)

Background: An orthopedic OEM needed to lower finishing time while maintaining osseointegration pore structures.

Solution: Adopted updated EBM contour strategies and elevated preheat to stabilize overhangs; implemented powder passport tracking (PSD 45–90 μm, O ≤ 0.15 wt%) and CT-based acceptance criteria.

Results: As-built Ra reduced 18% on rim features; HIP yield +6%; machining time −22% per cup; zero nonconformances on pore size distribution across three lots.

Case Study 2: Nickel Superalloy Brackets for Hypersonic UAV Using EBM (2024)

Background: An aerospace supplier required high-temperature brackets with internal cooling passages and low residual stress.

Solution: EBM-printed Ni-based alloy with staged preheat and beam offset tuning; post-build HIP and age hardening; pressure-tested channels and CT inspection.

Results: Dimensional deviation halved vs prior L-PBF route without stress relief; creep life at 800°C improved 12%; leak-tightness 100% pass at 5 bar; overall lead time −28%.

Expert Opinions

- Dr. Brent Stucker, AM Industry Executive and Researcher

Key viewpoint: “Vacuum, high preheat, and multi-beam controls in EBM are enabling serial production of stress-sensitive aerospace and orthopedic parts that would require extensive stress mitigation in laser PBF.” - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “With improved scan strategies and powder management, EBM Technology is closing the gap on surface quality while keeping its lead in low-stress builds.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Process data tied to standardized COAs and CT inspections is accelerating pathway-to-approval for EBM medical implants.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52900: AM terminology and categories

https://www.iso.org/ - ASTM F2924: Standard specification for additively manufactured Ti‑6Al‑4V by PBF

https://www.astm.org/ - ISO/ASTM 52907: Metal powder feedstock characterization (PSD, O/N/H)

https://www.iso.org/standard/78974.html - NIST AM‑Bench: Datasets linking AM process parameters to part performance

https://www.nist.gov/ambench - FDA Guidance on Additive Manufactured Medical Devices (for U.S. submissions)

https://www.fda.gov/ - OEM technical notes (e.g., GE Additive/Arcam) on EBM parameter development, powder handling, and qualification

Last updated: 2025-08-27

Changelog: Added five focused FAQs, a 2025 KPI table for EBM Technology, two recent case studies (orthopedic cups; hypersonic UAV brackets), expert viewpoints, and vetted tools/resources.

Next review date & triggers: 2026-03-31 or earlier if ASTM/ISO standards update, major EBM platforms release multi-beam upgrades, or new medical/aerospace qualification data is published.