1. Introducción

La fabricación aditiva, también conocida como impresión 3D, ha revolucionado diversas industrias al permitir la producción de piezas complejas y personalizadas. Un componente crucial de la fabricación aditiva es el polvo metálico, que sirve de materia prima para crear objetos metálicos sólidos mediante la deposición por capas. El precio de los polvos metálicos utilizados en la fabricación aditiva puede influir significativamente en el coste global de producción y en la rentabilidad. En este artículo exploraremos los factores que influyen en la fabricación aditiva. fabricación de polvo metálico precios y debatir estrategias para gestionar eficazmente estos costes.

2. Comprender la fabricación aditiva

2.1 ¿Qué es la fabricación aditiva?

La fabricación aditiva se refiere al proceso de crear objetos tridimensionales añadiendo capas de material unas sobre otras. A diferencia de los métodos tradicionales de fabricación sustractiva, que implican cortar o perforar el material, la fabricación aditiva construye objetos desde cero. Esta tecnología ofrece una libertad de diseño sin precedentes, lo que permite producir con facilidad geometrías complejas y estructuras intrincadas.

2.2 Tipos de procesos de fabricación aditiva

Existen varios procesos de fabricación aditiva, entre ellos:

- Fusión de cama de polvo: En este proceso, una fina capa de polvo metálico se funde y fusiona selectivamente mediante un láser o un haz de electrones. Este método capa por capa construye el objeto de abajo arriba.

- Deposición de energía dirigida: En este proceso, se utiliza una fuente de alta energía, como un láser o un haz de electrones, para fundir y fusionar polvo metálico a medida que se alimenta continuamente sobre un sustrato. Esta técnica suele utilizarse para reparar o añadir material a piezas existentes.

- Binder Jetting: En este proceso, un aglutinante líquido se deposita selectivamente sobre una capa de polvo metálico, uniendo las partículas entre sí. Este proceso se repite capa a capa hasta que el objeto está completamente formado.

3. Polvo metálico en la fabricación aditiva

3.1 Importancia del polvo metálico en la fabricación aditiva

El polvo metálico es un componente fundamental en la fabricación aditiva, ya que actúa como material de construcción para crear objetos metálicos sólidos. Las propiedades del polvo metálico, como la composición, el tamaño de las partículas y la forma, influyen directamente en las características finales de la pieza impresa. Por lo tanto, seleccionar el polvo metálico adecuado es esencial para conseguir las propiedades mecánicas, químicas y físicas deseadas del objeto impreso.

3.2 Factores que influyen en el precio del polvo metálico

Varios factores contribuyen al precio de los polvos metálicos utilizados en la fabricación aditiva. Entre ellos figuran:

- Composición y pureza del material: El tipo de metal y su pureza influyen significativamente en el precio del polvo. Los metales preciosos, como el oro y el platino, suelen ser más caros que los metales comunes, como el aluminio o el acero inoxidable. Los niveles de pureza más altos también aumentan el coste.

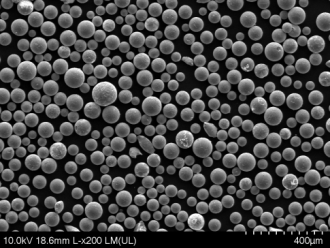

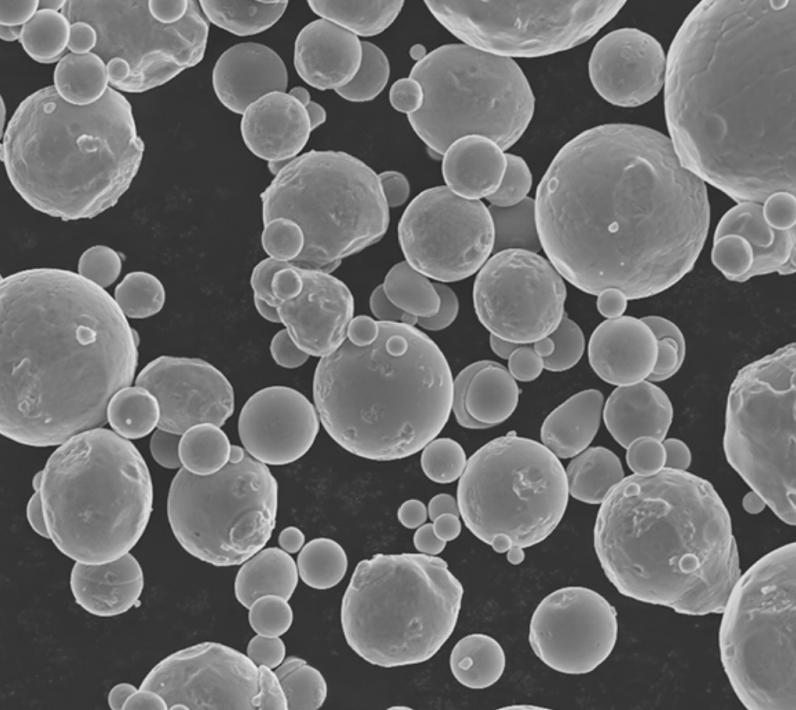

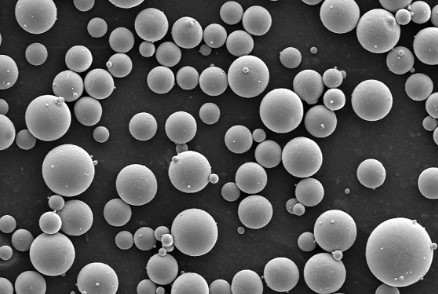

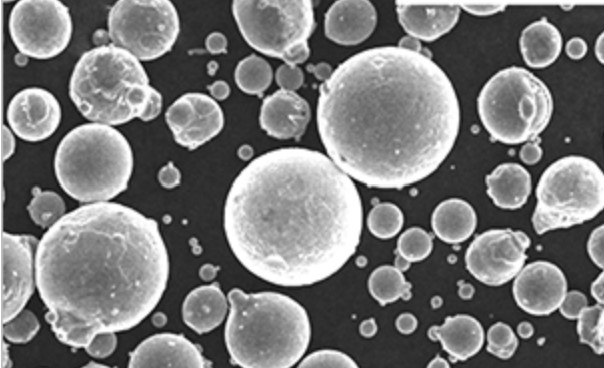

- Tamaño y forma de las partículas de polvo: Los polvos más finos, con partículas de menor tamaño y forma esférica, suelen ser más caros debido a su mayor superficie y mejor fluidez. Determinadas aplicaciones pueden requerir tamaños de partícula específicos, lo que provoca variaciones en el precio del polvo metálico de fabricación aditiva.

- Métodos de producción de polvo: Los diferentes procesos de fabricación utilizados para producir polvos metálicos pueden afectar al precio del polvo metálico de fabricación aditiva. Métodos como la atomización con gas, la atomización con agua y la atomización con plasma llevan asociados costes variables.

- Proveedor de polvo y garantía de calidad: La reputación y los estándares de calidad del proveedor de polvo influyen en el precio. Los proveedores de confianza que garantizan una calidad, fiabilidad y certificación constantes pueden cobrar un precio más alto por el polvo metálico para fabricación aditiva.

4. Factores de precio de los polvos metálicos en la fabricación aditiva

4.1 Composición y pureza del material

La composición y pureza del polvo metálico son factores cruciales que influyen en su precio. Los metales raros o exóticos, como el titanio o las aleaciones de cobalto y cromo, suelen ser más caros debido a su limitada disponibilidad y a sus mayores costes de producción. Además, los niveles de pureza más elevados suelen requerir procesos de refinado más extensos, lo que contribuye a aumentar el precio del polvo metálico de fabricación aditiva.

4.2 Tamaño y forma de las partículas de polvo

El tamaño y la forma de las partículas influyen considerablemente en la fluidez y la densidad de empaquetamiento de los polvos metálicos. Los polvos más finos con tamaños de partícula más pequeños son más deseables para lograr una mayor resolución y acabados superficiales más suaves. Sin embargo, la producción de polvos finos requiere equipos y procesos especializados, lo que puede incrementar los costes.

4.3 Métodos de producción de polvo

Para producir polvos metálicos se utilizan diferentes técnicas de fabricación, como la atomización con gas, la atomización con agua o la atomización con plasma. Cada método tiene sus ventajas y costes asociados. Por ejemplo, la atomización con gas es un método muy utilizado que produce polvos esféricos, pero puede ser más caro que otras técnicas.

4.4 Proveedor de polvo y garantía de calidad

La elección del proveedor de polvo es crucial para garantizar una calidad y fiabilidad constantes. Los proveedores reputados invierten en medidas de garantía de calidad, como certificaciones, pruebas rigurosas y trazabilidad de sus materiales. Aunque estos proveedores pueden cobrar un precio más alto por el polvo metálico para fabricación aditiva, ofrecen tranquilidad y minimizan el riesgo de utilizar polvos de calidad inferior.

5. Tendencias actuales de los precios del polvo metálico en la fabricación aditiva

El precio del polvo metálico utilizado en la fabricación aditiva está sujeto a diversas tendencias e influencias del mercado. Comprender estas tendencias es vital para que las empresas sigan siendo competitivas y tomen decisiones con conocimiento de causa. Los siguientes factores influyen en los precios actuales del polvo metálico:

- Oferta y demanda del mercado: Las fluctuaciones en la demanda del mercado de aplicaciones de fabricación aditiva influyen en el precio del polvo metálico para fabricación aditiva. El aumento de la demanda de metales o aleaciones específicos puede provocar picos de precios, mientras que el exceso de oferta puede reducir el precio del polvo metálico para fabricación aditiva.

- Avances tecnológicos: A medida que evoluciona la tecnología de fabricación aditiva, surgen nuevos materiales y métodos de producción mejorados. Estos avances pueden repercutir en el precio de los polvos metálicos de fabricación aditiva, sobre todo si ofrecen propiedades superiores o alternativas rentables a los polvos existentes.

- Competencia en el sector: El panorama competitivo de la fabricación aditiva impulsa las estrategias de precios entre los proveedores de polvo. La intensa competencia puede dar lugar a reducciones de precios u ofertas especiales para atraer a los clientes.

- Coste de las materias primas: El coste de las materias primas utilizadas para producir polvos metálicos es un factor importante en la fijación de precios. Las fluctuaciones de los precios de los metales y otros insumos, como el gas o la electricidad, pueden repercutir directamente en el coste global de los polvos metálicos.

6. Estrategias para gestionar los costes del polvo metálico

Para gestionar eficazmente los costes del polvo metálico en la fabricación aditiva, las empresas pueden considerar las siguientes estrategias:

- Evaluación y negociación de proveedores: Evaluar minuciosamente a los posibles proveedores de polvo en función de sus normas de calidad, certificaciones y trayectoria. Negociar acuerdos de precios que equilibren costes y calidad, teniendo en cuenta las asociaciones a largo plazo.

- Optimización de materiales y reducción de residuos: Optimice los diseños de las piezas y los parámetros de impresión para minimizar el desperdicio de material. La aplicación de estrategias de anidamiento, la mejora de las estructuras de soporte y la reducción de los volúmenes de fabricación innecesarios pueden suponer un importante ahorro de costes.

- Reciclaje y reutilización de polvos metálicos: Implemente programas de reciclaje para recuperar y reutilizar los polvos metálicos sobrantes o usados. El reciclaje reduce los costes de material y minimiza el impacto medioambiental. Establecer procesos adecuados de manipulación y reciclaje del polvo puede ayudar a maximizar la utilización de los recursos y minimizar los residuos.

- Optimización de procesos: Analice y optimice continuamente el proceso de fabricación aditiva para mejorar la eficiencia del polvo. El ajuste de parámetros como el grosor de la capa, la potencia del láser y la velocidad de escaneado puede mejorar la calidad de las piezas y reducir la cantidad de polvo consumido.

- Compras a granel y gestión de inventarios: Considere la posibilidad de comprar polvos metálicos al por mayor para aprovechar los descuentos por volumen. Unas prácticas de gestión de inventarios eficientes, que incluyan pedidos justo a tiempo y minimicen el acopio de existencias, pueden ayudar a reducir los costes de mantenimiento y evitar la obsolescencia de los materiales.

- Colaboración e intercambio de conocimientos: Colabore con colegas del sector, instituciones de investigación y comunidades de fabricación aditiva para compartir las mejores prácticas y conocimientos sobre medidas de ahorro de costes. Los esfuerzos de colaboración pueden dar lugar a soluciones innovadoras y estrategias de optimización de costes.

7. Perspectivas futuras de los precios del polvo metálico para fabricación aditiva

El futuro del precio del polvo metálico en la fabricación aditiva dependerá de varios factores. A medida que la tecnología se generalice y aumente la demanda, se espera que las economías de escala reduzcan el precio del polvo metálico de fabricación aditiva para determinados metales. Sin embargo, la introducción de nuevas aleaciones, la mejora de los métodos de producción y la evolución de la dinámica del mercado pueden introducir variaciones en los precios.

Los avances en las tecnologías de fabricación de polvo, como los nuevos métodos de atomización o las técnicas de reciclado de polvo, podrían contribuir a reducir los costes de producción y, en última instancia, los precios del polvo metálico para fabricación aditiva. Además, los esfuerzos de investigación y desarrollo en curso centrados en la optimización de materiales y las innovaciones en las aleaciones pueden dar lugar a alternativas rentables con propiedades mejoradas.

Es fundamental que las empresas sigan de cerca las tendencias del mercado, los avances tecnológicos y la dinámica de la cadena de suministro para adaptarse con eficacia a los cambios de precio del polvo metálico en la fabricación aditiva. Al mantenerse informadas y aplicar estrategias de gestión de costes, las empresas pueden navegar por el cambiante panorama de la fabricación aditiva y mantener la competitividad.

8. Conclusión

El precio del polvo metálico de fabricación aditiva desempeña un papel importante en el coste global de la fabricación aditiva. Comprender los factores que influyen en estos precios, como la composición del material, el tamaño de las partículas, los métodos de producción y la calidad del proveedor, es esencial para las empresas que pretenden optimizar sus procesos de fabricación aditiva.

Adoptando estrategias como la evaluación de proveedores, la optimización de materiales, el reciclaje, la optimización de procesos, las compras a granel y la colaboración, las empresas pueden gestionar eficazmente los costes del polvo metálico. El seguimiento continuo de las tendencias del mercado y los avances tecnológicos también permitirá a las empresas mantenerse a la vanguardia en un sector en rápida evolución.

A medida que la fabricación aditiva sigue revolucionando diversos sectores, como el aeroespacial, la automoción y la sanidad, entre otros, la gestión de los costes del polvo metálico seguirá siendo un aspecto crítico para lograr la viabilidad económica e impulsar la innovación.

preguntas frecuentes

1. ¿Son los polvos metálicos los únicos materiales utilizados en la fabricación aditiva?

No, aunque los polvos metálicos se utilizan mucho en la fabricación aditiva, también pueden emplearse otros materiales, como polímeros, cerámicas y materiales compuestos, en función de la aplicación y los requisitos deseados.

2. ¿Cómo puedo garantizar la calidad de los polvos metálicos utilizados en la fabricación aditiva?

Es esencial elegir proveedores reputados que cumplan estrictas normas de calidad, certificaciones y medidas de trazabilidad. Se recomienda solicitar certificaciones de materiales, realizar pruebas internas y colaborar con socios de confianza para verificar la calidad del polvo.

3. ¿Pueden reciclarse los polvos metálicos en la fabricación aditiva?

Sí, los polvos metálicos pueden reciclarse y reutilizarse en los procesos de fabricación aditiva. La implantación de sistemas adecuados de manipulación, almacenamiento y reciclaje del polvo puede ayudar a minimizar los residuos y reducir los costes de material.

4. ¿Son caros los polvos metálicos utilizados en la fabricación aditiva?

El coste de los polvos metálicos varía en función de factores como la composición del material, la pureza, el tamaño de las partículas y los métodos de producción. Aunque algunos metales o aleaciones pueden ser relativamente caros, los avances tecnológicos y la creciente competencia en el mercado hacen que los precios bajen progresivamente.

5. ¿Cómo puede beneficiarse la fabricación aditiva de la optimización de costes?

La optimización de costes en la fabricación aditiva puede conducir a una mayor rentabilidad, un aumento de la competitividad y una mejor utilización de los recursos. Mediante la aplicación de estrategias como la optimización de materiales, el reciclaje y la optimización de procesos, las empresas pueden ahorrar costes y mejorar la eficiencia general.

Frequently Asked Questions (FAQ)

1) Which variables most strongly influence Additive Manufacturing Metal Powder Price?

- Alloy family (Ti, Ni, Al, steels), atomization route (gas/plasma/EIGA vs. water), PSD cut (e.g., 15–45 μm vs. 45–106 μm), sphericity/satellites, impurity limits (O/N/H), and certification level (medical/aerospace COAs, lot traceability).

2) How much can powder reuse reduce effective powder cost?

- With controlled sieving, chemistry monitoring, and blend-back rules, many operations achieve 5–10 reuse cycles, lowering effective cost per printed kg by 15–35% while maintaining quality KPIs.

3) Does buying coarser cuts always save money?

- Coarser cuts (45–106 μm) are often cheaper per kg, but only suitable for certain processes (EBM, DED, cold spray). For LPBF, 15–45 μm is typical; using the wrong cut increases scrap and total cost.

4) How do energy and gas prices affect metal powder pricing?

- Atomization is energy- and gas-intensive. Spikes in electricity and argon/helium costs can add 5–15% to Additive Manufacturing Metal Powder Price within a quarter, especially for plasma/EIGA routes.

5) Are recycled or secondary-feed powders viable for regulated industries?

- They can be viable with rigorous qualification, but aerospace/medical often require virgin feed or tightly controlled recycled content with full traceability and demonstrated equivalency per ISO/ASTM methods.

2025 Industry Trends: Additive Manufacturing Metal Powder Price

- Gas recovery and circularity: Argon/helium recirculation and powder take-back programs reduce utility costs 20–40% and stabilize pricing.

- Digital material passports: Lot-level PSD (D10/D50/D90), O/N/H, flow, tap density, and reuse count now standard on COAs, enabling performance-based sourcing.

- Broader supply base: More regional atomizers and toll-spheroidization providers increase competition, narrowing bid spreads 5–10% for common alloys.

- Risk-adjusted contracts: Indexed pricing tied to APT (for W), Ti sponge, Ni LME, and power tariffs to limit volatility.

- Application-driven cuts: Premiums persist for ultra-low O/N medical Ti and high-purity Ni superalloys; binder jetting grades grow with lower-cost water-atomized routes plus post-spheroidization.

2025 Pricing and Performance Snapshot (indicative industry ranges)

| Categoría | Typical AM Grade | 2025 Price Range (USD/kg) | Principales impulsores | Notas |

|---|---|---|---|---|

| Ti‑6Al‑4V (LPBF 15–45 μm) | Plasma/EIGA | 130–220 | Ti sponge, O/H limits, medical COA | Lower with gas atomization if specs allow |

| IN718/IN625 (LPBF 15–45 μm) | Gas atomizado | 70–140 | Ni LME, oxygen spec, demand in aero/energy | HIP/use-case affects spec premium |

| AlSi10Mg (LPBF 20–63 μm) | Gas atomizado | 35–70 | Al LME, PSD yield, moisture control | Coarse EBM cuts can be cheaper |

| 17‑4PH/316L (LPBF 15–45 μm) | Gas atomizado | 18–45 | Stainless surcharge, atomization yield | Water‑atomized + spheroidized for BJ: 8–20 |

| Tool steel (H13/M2) | Gas atomizado | 25–60 | Alloying surcharges, atomization route | BJ grades cheaper with post‑treat |

| W‑based (LPBF/DED) | Plasma/GA | 150–300 | APT index, He usage, O content | Specialty demand volatility |

| CoCrMo (LPBF 15–45 μm) | Gas atomizado | 60–120 | Co surcharge, medical certification | Biocompatibility premiums |

Sources: ISO/ASTM 52907; ASTM B213/B212; ASTM E1409/E1447/E1019; LME/commodity indices; OEM application notes; supplier sustainability reports

Latest Research Cases

Case Study 1: Index-Linked Powder Contracts Stabilize Costs (2025)

Background: An aerospace AM bureau faced quarterly swings >12% in Ni superalloy powder pricing.

Solution: Adopted multi-year contracts indexed to LME Ni and regional electricity tariffs with floors/ceilings; implemented argon recirculation and digital passports to extend reuse cycles.

Results: Price variance reduced to ±3.5% QoQ; effective cost/kg −17% via 8 reuse cycles (avg.); first-pass yield +9% due to tighter PSD and moisture control.

Case Study 2: Water‑Atomized Steel + Post‑Spheroidization for Binder Jetting (2024)

Background: A tooling OEM needed lower powder cost without sacrificing part quality in BJ + sinter H13.

Solution: Qualified water‑atomized H13 with plasma spheroidization and narrow PSD; added in‑line dehumidification and optimized sintering profile.

Results: Powder cost −28% vs GA baseline; green density +5%; dimensional variability −22%; throughput +15% with improved spreadability.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Transparent linkage between powder KPIs—PSD, O/N/H, flow—and CT/mechanical outcomes enables performance-based procurement that tempers Additive Manufacturing Metal Powder Price volatility.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “In 2025, digital passports and regional atomization capacity are reshaping price discovery, giving buyers leverage beyond simple per‑kg quotes.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Harmonizing COAs to ISO/ASTM 52907 and using standardized artifacts shortens qualification and reduces hidden costs tied to powder variability.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder feedstock characterization

https://www.iso.org/standard/78974.html - ASTM B213/B212/B703; E1019/E1409/E1447: Powder flow/density and O/N/H/H analysis

https://www.astm.org/ - LME and commodity indices for Ni, Al, Co pricing

https://www.lme.com/ - NIST AM‑Bench: Public datasets correlating process, powder, and performance

https://www.nist.gov/ambench - Senvol Database: Machine/material data to benchmark cost-performance

https://senvol.com/database - HSE ATEX/DSEAR guidance: Safe handling of metal powders (cost of compliance)

https://www.hse.gov.uk/fireandexplosion/atex.htm - OEM parameter guides (EOS, SLM Solutions, Renishaw, GE Additive): Powder spec and reuse guidance

Last updated: 2025-08-27

Changelog: Added 5 targeted FAQs, 2025 pricing/performance table with indicative USD/kg ranges, two recent case studies on index-linked contracts and spheroidized BJ steels, expert viewpoints, and curated tools/resources related to Additive Manufacturing Metal Powder Price.

Next review date & triggers: 2026-03-31 or earlier if commodity indices shift >15% QoQ, new ISO/ASTM updates publish, or major OEMs revise powder reuse and COA requirements.