Con el continuo desarrollo de la tecnología de impresión 3D, la cuota de mercado de los materiales metálicos en polvo para impresión 3D también sigue siendo alta.

Este artículo presenta principalmente los últimos avances de la tecnología de aerosolización, el proceso actual de preparación de polvo metálico para impresión 3D y analiza el estado actual de la tecnología de preparación de polvo metálico para impresión 3D.

La tecnología de impresión 3D es un nuevo tipo de tecnología de impresión, su ventaja sobresaliente es que sin procesamiento mecánico ni ningún molde, puede generar directamente cualquier forma de piezas a partir de datos gráficos por computadora, reduciendo así en gran medida el ciclo de desarrollo del producto, mejorando la productividad y reduciendo los costos de producción. .

Polvo metálico de impresión 3D como la materia prima más importante para la impresión 3D de piezas metálicas, su método de preparación ha atraído mucha atención, la impresión 3D Polvo metálico como la parte más importante de la cadena de la industria de la impresión 3D de piezas metálicas, pero también el mayor valor .

Los principales expertos del mundo en la industria de la impresión 3D tienen una definición clara de polvo metálico de impresión 3D, que se refiere a un grupo de partículas metálicas con un tamaño de menos de 1 mm. Esto incluye polvo de un solo metal, polvo de aleación y cierto polvo de compuesto refractario con propiedades metálicas.

En la actualidad, los materiales en polvo metálico para impresión 3D incluyen aleación de cobalto-cromo, acero inoxidable, acero industrial, aleación de bronce, aleación de titanio y aleación de níquel-aluminio. Sin embargo, además de una buena plasticidad, los polvos metálicos impresos en 3D también deben cumplir los requisitos de tamaño de partículas finas, distribución estrecha del tamaño de partículas, alta esfericidad, buena fluidez y alta densidad aparente.

Proceso de fabricación de polvo metálico

En la actualidad, el método de preparación del polvo según el proceso de preparación se puede dividir en: método de reducción, método de electrólisis, método de descomposición de carbonilo, método de molienda, método de atomización, etc.

Entre ellos, es más común utilizar el polvo producido por métodos de reducción, electrólisis y atomización como materia prima para la industria de la pulvimetalurgia. Sin embargo, los métodos electrolíticos y de reducción se limitan a la producción de polvos de un solo metal, mientras que para los polvos de aleación estos métodos no son aplicables.

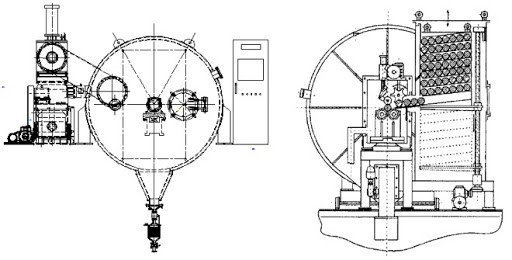

El método de atomización se puede utilizar para la producción de polvos de aleación, y el proceso de atomización moderno también puede controlar la forma del polvo, y la estructura de la cámara de atomización en evolución ha mejorado significativamente la eficiencia de atomización, lo que hace que el método de atomización se desarrolle gradualmente hasta convertirse en el principal método de producción de polvo.

El método de atomización cumple con los requisitos especiales de los consumibles de impresión 3D en polvo metálico. El método de atomización se refiere al método mecánico para triturar el metal fundido en partículas de tamaño inferior a aproximadamente 150 μm.

La aerosolización es uno de los principales métodos de producción de polvos de metales y aleaciones. El principio básico de la aerosolización es el proceso de romper la corriente de metal líquido en pequeñas gotas y solidificarlas en polvo mediante un flujo de aire de alta velocidad. Debido a las ventajas de alta pureza, bajo contenido de oxígeno, tamaño de polvo controlable, bajo costo de producción y alta esfericidad, se ha convertido en la principal dirección de desarrollo de la tecnología de preparación de polvo de aleación especial y de alto rendimiento. Sin embargo, el método de atomización de gas también tiene deficiencias.

La energía del flujo de aire a alta presión es mucho menor que la del flujo de agua a alta presión, por lo que la eficiencia de frenado de la atomización de gas en el metal fundido es menor que la de la atomización de agua, lo que hace que la eficiencia de atomización del polvo atomizado con gas sea menor, por lo tanto aumentando el costo de preparación del polvo atomizado.

Frequently Asked Questions (FAQ)

1) What is PREP in 3D Printing Metal Powder Making Technology?

- PREP stands for Plasma Rotating Electrode Process. A consumable alloy rod is spun at high speed; its tip is melted by a plasma arc and centrifugal force atomizes the melt into highly spherical, low‑oxygen powder, ideal for LPBF/EBM and DED.

2) How does PREP differ from gas atomization (GA) and water atomization (WA)?

- PREP: top-tier sphericity, cleanliness, narrow satellites, low O/N pickup; lower yield and higher cost. GA (VIGA/EIGA): scalable, excellent sphericity for most alloys; moderate oxygen depending on melt route. WA: highest yield/lowest cost but irregular morphology and higher O—often needs post‑spheroidization for AM.

3) Which alloys benefit most from PREP-made powders?

- Reactive and high-value systems where cleanliness matters: titanium alloys (Ti‑6Al‑4V, Ti‑6242), Ni‑based superalloys (IN718/625), Co‑Cr‑Mo for medical, and specialty refractory alloys where inclusion control is critical.

4) What particle-size distributions are typical from PREP?

- Common LPBF cuts are 15–45 μm or 20–53 μm; EBM often uses 45–105 μm; DED favors 75–150 μm. PREP can be tuned via rotation speed and melt rate to target these PSD bands.

5) What quality tests should verify PREP powder for AM?

- PSD (laser diffraction), morphology/satellites (SEM), flow (Hall/Carney), apparent/tap density (ASTM B212/B703), chemistry O/N/H (ASTM E1019), and inclusion/phase checks. Build coupons validated to ISO/ASTM 52907 practices.

2025 Industry Trends in PREP and Atomization for AM Powders

- Clean-melt expansion: More EIGA/VPA melt feeds combined with PREP reduce oxygen baselines by 10–20% vs 2023.

- Yield optimization: New electrode clamping and arc stabilization increase PREP fine-fraction yield by 3–6 percentage points.

- Hybrid routes: WA steel powders upgraded via RF plasma spheroidization approach GA flow at lower cost for Binder Jetting.

- Digital QA: Inline optical/AI satellite detection and digital material passports standardize lot traceability across sites.

- Sustainability: Argon recovery on PREP/GA lines cuts inert gas consumption by 25–40%; powder circularity extends reuse cycles to 8–12.

2025 KPI Snapshot: PREP vs GA vs WA (AM-relevant ranges)

| Metric (AM-grade) | DEBERES | Gas Atomization (VIGA/EIGA) | Atomización del agua |

|---|---|---|---|

| Sphericity (aspect ratio) | 0.95–0.98 | 0.94–0.97 | 0.85–0.92 |

| Oxygen content, Ti-6Al-4V (wt%) | 0.05–0.10 | 0.06–0.12 (EIGA lower end) | 0.10–0.20+ |

| Hall flow (s/50 g, steels/Ni) | 15–18 | 15–20 | 20–35 (pre‑spheroidization) |

| Typical LPBF PSD (μm) | 15–45 | 15–45 | 15–45 (after spheroidization) |

| Fine-fraction yield (<53 μm) | Low–Moderate | Moderate–High | Alta |

| Relative powder cost | Alta | Medio | Bajo |

| Notes/Sources | ISO/ASTM 52907, OEM datasheets | Wohlers 2025, plant reports | Post‑processing often required |

Key references:

- ISO/ASTM 52907:2023 powder characterization https://www.iso.org/standard/78974.html

- ASTM B212/B213/B703; ASTM E1019 O/N/H https://www.astm.org/

- NIST AM‑Bench datasets https://www.nist.gov/ambench

- Wohlers Report 2025 market insights https://wohlersassociates.com/

Latest Research Cases

Case Study 1: PREP Ti‑6Al‑4V with EIGA Feedstock Lowers Oxygen and Boosts Fatigue (2025)

Background: An aerospace supplier observed fatigue scatter using GA Ti powder on multi‑laser LPBF platforms.

Solution: Switched to EIGA billets as PREP electrodes; optimized rotation speed and arc stability; implemented closed‑loop inert powder handling and AI melt-pool control; HIP + stress relief per AMS guidance.

Results: Oxygen stabilized at 0.06–0.08 wt%; porosity fell from 0.35% to 0.12%; HCF median life (R=0.1) +24%; first‑pass yield +17% across 8 reuse cycles.

Case Study 2: RF Spheroidization Upgrade Path for WA 17‑4PH vs PREP Baseline (2024)

Background: An automotive Tier‑1 weighed PREP quality vs cost for Binder Jetting brackets.

Solution: Benchmarked PREP 17‑4PH against WA powder upgraded via RF plasma spheroidization; tuned PSD (D10–D90: 10–45 μm) and sintering curves with dilatometry.

Results: PREP achieved best flow (Hall 15.8 s/50 g) and lowest satellites; RF‑upgraded WA reached 17.5 s/50 g with Hausner 1.27, meeting dimensional Cpk at 12–18% lower powder cost. Decision: PREP for safety‑critical; RF‑upgraded WA for cost‑sensitive parts.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Viewpoint: “Powder route matters, but consistent characterization—PSD, flow, and O/N/H per ISO/ASTM 52907—is what translates PREP’s cleanliness into reliable AM parts.” Source: NIST AM workshops https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Viewpoint: “PREP remains the gold standard for reactive alloys; integration with clean-melt feeds like EIGA closes the loop on inclusions and oxygen control for flight hardware.” Source: AM conference proceedings https://www.utwente.nl/ - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Viewpoint: “In 2025, digital material passports and round‑robin datasets are shortening qualification cycles for PREP powders across platforms.” Source: ASTM AM CoE https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Powder characterization for AM

https://www.iso.org/standard/78974.html - ASTM standards for powder and chemistry testing: B212/B213/B703, E1019

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets and validation problems

https://www.nist.gov/ambench - Senvol Database: Compare machines/materials, including PREP powder options

https://senvol.com/database - HSE ATEX/DSEAR: Safe handling of reactive metal powders

https://www.hse.gov.uk/fireandexplosion/atex.htm - Open-source tools: Thermo‑Calc (CALPHAD for alloy design), pySLM (scan strategies), AdditiveFOAM (thermal/porosity modeling), ImageJ (particle morphology)

Last updated: 2025-08-27

Changelog: Added 5 FAQs on PREP and atomization, 2025 KPI comparison table with sources, two recent case studies, expert viewpoints, and curated tools/resources aligned with ISO/ASTM standards.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major PREP/EIGA capacity changes, or new OEM AM parameter sets affecting powder qualification.