تقنية التصنيع المضافة بالليزر هي طريقة تصنيع تستخدم الليزر كمصدر للحرارة وتستخدم تأثير تركيز شعاع عالي الطاقة لليزر لإذابة مسحوق المعادن بسرعة.

نظرًا لكثافة الطاقة العالية لليزر ، يمكنه تحقيق تصنيع معادن يصعب تصنيعها ، مثل سبائك التيتانيوم والسبائك عالية الحرارة المستخدمة في الفضاء ، وما إلى ذلك. تتميز تقنية تصنيع إضافات الليزر أيضًا بميزة عدم تقييدها بواسطة هيكل الأجزاء ، والتي يمكن استخدامها لمعالجة وتصنيع الهياكل المعقدة ، والمعالجة الصعبة والأجزاء رقيقة الجدران.

في الوقت الحاضر ، تم تطبيق تكنولوجيا تصنيع المواد المضافة بالليزر على المواد التي تغطي سبائك التيتانيوم ، والسبائك ذات درجة الحرارة العالية ، والسبائك القائمة على الحديد ، وسبائك الألومنيوم ، والسبائك المقاومة للحرارة ، والسبائك غير المتبلورة ، والسيراميك ، والمواد المتدرجة ، وما إلى ذلك. ولها مزايا كبيرة في تصنيع مكونات معقدة عالية الأداء في مجال الفضاء والهياكل المعقدة المسامية في مجال التصنيع الحيوي.

تنقسم تقنية التصنيع المضافة باستخدام الليزر كمصدر للحرارة بشكل أساسي إلى عملية ترسيب بالليزر تعتمد على تغذية المسحوق وتقنية ذوبان المنطقة المختارة بالليزر على أساس انتشار المسحوق.

نظرًا للأسماء المختلفة للوحدات ، تُعرف تقنية ترسيب الذوبان بالليزر القائمة على التغذية بالمسحوق أيضًا باسم ترسيب الطاقة الموجهة ، DED ، التشكيل بالليزر الصلب ، LSF ، الترسيب المباشر للمعادن ، DMD ، ترسيب الذوبان بالليزر ، LMD ، إلخ. الاسم ، المبدأ هو استخدام المبدأ الأساسي للنماذج الأولية السريعة ، باستخدام مسحوق معدني كمادة خام ، باستخدام ليزر عالي الطاقة كمصدر للطاقة ، وفقًا لمسار المعالجة المحدد مسبقًا ، تزامن مسحوق المعدن المعطى لـ طبقة تلو الأخرى انصهار ، تصلب سريع وطبقة تلو طبقة ، وذلك لتحقيق التصنيع المباشر للأجزاء المعدنية.

بشكل نموذجي ، تتكون منصة نظام تشكيل المعادن بالليزر من ليزر ، طاولة CNC ، فوهة تغذية المسحوق ، مغذي مسحوق قابل للضبط عالي الدقة وأجهزة مساعدة أخرى كما هو موضح في الشكل أدناه. تنقسم أشعة الليزر المتاحة لعملية إعداد النمط بشكل أساسي إلى أشعة الليزر المستمرة لأشباه الموصلات ، والليزر المستمر بالألياف ، والليزر المستمر لثاني أكسيد الكربون ، والليزر النبضي YAG: Nd وفقًا لنمط الحزمة. وفقًا لوضع الفوهات ، تنقسم بشكل أساسي إلى مجموعة فوهة تغذية المسحوق المحورية وفوهة تغذية المسحوق الجانبية.

تستخدم تقنية الصهر الانتقائي بالليزر الليزر عالي السطوع لإذابة مادة المسحوق المعدني مباشرة بدون رابط ، ويتم تشكيل النماذج ثلاثية الأبعاد مباشرة في أي أجزاء هيكلية معقدة بأداء مشابه للمطروقات ، والأجزاء تحتاج فقط إلى تشطيب السطح لاستخدامها تشمل تقنيات إضافات الليزر الرئيسية الصهر الانتقائي بالليزر (SLM) ، وعملية ترسيب طبقة المسحوق ، إلخ.

المبدأ الأساسي لذوبان منطقة الليزر هو أن شعاع الليزر يتم مسحه ضوئيًا وفقًا لمسار مخطط مسبقًا لإذابة المسحوق المعدني مسبقًا ؛ بعد الانتهاء من مستوى المسح ، تسقط غرفة العمل طبقة في الارتفاع وتعيد طبقة المسحوق طبقة من المسحوق ، وهكذا بشكل متكرر ، طبقة تلو الأخرى ، حتى يتم تصنيع الأجزاء المعدنية المطلوبة ، تكون العملية برمتها في بيئة فراغ ، والتي يمكن أن تتجنب بشكل فعال تأثير الشوائب الضارة في الهواء.

يمكن تحويل عملية الصهر الانتقائي بالليزر مباشرة إلى منتجات معدنية نهائية ، مما يلغي الانتقال الوسيط. تتميز الأجزاء المعدة بدقة أبعاد عالية وخشونة سطحية جيدة (Ra 10 ~ 30μm) وهي مناسبة لمختلف الأشكال المعقدة لقطع العمل ، خاصة لقطع العمل المعقدة ذات الهياكل الداخلية المعقدة. لا يمكن تصنيعها بالطرق التقليدية ؛ مناسبة للأجزاء الهيكلية المعقدة ذات الدفعة المفردة والصغيرة بدون قالب ، سريع. الآلة مناسبة للأجزاء الهيكلية المعقدة ذات القطعة الواحدة والمنخفضة الحجم بدون قوالب وتصنيع الاستجابة السريعة.

Additional FAQs: Laser Additive Manufacturing Technology

1) What are the main differences between Laser Powder Bed Fusion (LPBF/SLM) and Directed Energy Deposition (DED)?

- LPBF uses a powder bed and fine lasers to achieve high resolution and surface finish; best for complex, small-to-medium parts. DED feeds powder (or wire) into a laser melt pool; excels at larger parts, repairs, feature addition, and graded materials with higher deposition rates.

2) Which lasers are most common and how do they affect build quality?

- Fiber lasers (1070 nm) dominate for LPBF due to beam quality (M² ~1.1–1.5) and efficiency; high-power multimode fiber lasers (1–2 kW+) are common for DED. Shorter wavelengths (green, 515–532 nm) increasingly used for reflective metals like copper and precious alloys to improve absorptivity and reduce spatter.

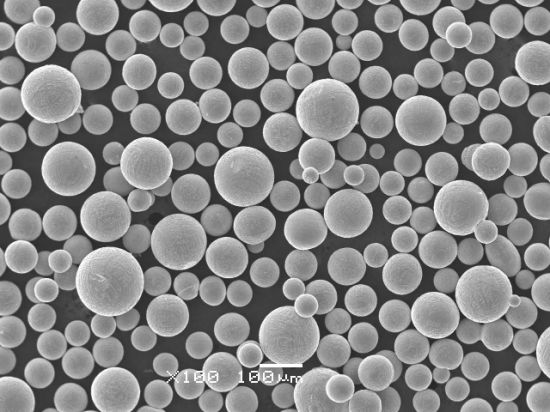

3) How should powder specifications be chosen for laser additive manufacturing technology?

- Prefer spherical, gas/plasma-atomized powders with tight PSD: LPBF typically 15–45 µm; DED 45–150 µm. Control oxygen/nitrogen (e.g., Ti O ≤ 0.15–0.20 wt%, Al N ≤ 0.02 wt%), low satellites, high flowability, and consistent apparent/tap density to ensure repeatable melt behavior.

4) What post-processing is usually required to meet end-use properties?

- Stress relief and/or solution/aging heat treatments per alloy (e.g., IN718: solution + two-step age), Hot Isostatic Pressing (HIP) for defect closure, machining of interfaces, and surface finishing (blasting, chemical/electropolishing). NDT (CT, dye penetrant) is common for critical parts.

5) How do I minimize defects like porosity and lack-of-fusion?

- Calibrate volumetric energy density (ED = P/(v·h·t)), maintain dry/inert environments (O2 < 1000 ppm LPBF), optimize scan strategies (stripe/island, contour passes), ensure uniform powder spreading, and monitor recoater/optics health. For DED, maintain stable powder flow and coaxiality.

2025 Industry Trends: Laser Additive Manufacturing Technology

- Multi-laser LPBF mainstream: 8–12 laser systems become common, improving throughput 1.5–2.5× with advanced scan partitioning and interference mitigation.

- Green/blue laser adoption grows for copper, precious metals, and electronics heat spreaders, improving density and conductivity.

- Qualification momentum: More AMS/ASTM material allowables and OEM process specs for AlSi10Mg, Sc-modified Al, CuCrZr, IN718/625, and maraging steels.

- Closed-loop control: In-situ photodiodes, coaxial cameras, pyrometry, and melt-pool analytics enable adaptive parameter tuning and traceable quality records.

- Sustainability: Powder recycling programs and inert gas recirculation reduce consumables cost and footprint; recycled polymer and metal blends expand where certification allows.

2025 Snapshot: Performance, Cost, Adoption (Indicative)

| متري | LPBF (2023) | LPBF (2025 YTD) | DED (2023) | DED (2025 YTD) | الملاحظات |

|---|---|---|---|---|---|

| Typical build rate (Ti-6Al-4V) | 20–40 cm³/h per laser | 30–55 cm³/h per laser | 50–150 cm³/h | 80–220 cm³/h | Multi-laser + path optimization |

| Feature size (min wall) | 150–300 µm | 120–250 µm | 800–1500 µm | 600–1200 µm | Optics + scan tuning |

| As-built density (optimized) | 99.5–99.9% | 99.7–99.95% | 98.5–99.5% | 99.0–99.6% | Process window tightening |

| System price (new) | $400k–$1.2M | $450k–$1.5M | $500k–$2.5M | $600k–$3.0M | Larger platforms lift cap |

| Qualified alloys (commercial) | ~45–50 | ~60+ | ~20–25 | ~30+ | New Al, Cu, tool steels |

| Gas/O2 spec (LPBF chamber) | <1000 جزء في المليون | <500 ppm typical | غير متاح | غير متاح | Better gas management |

Sources:

- ASTM/ISO AM standards updates: https://www.astm.org, https://www.iso.org

- OEM technical notes (EOS, SLM Solutions, Trumpf, Renishaw, DMG MORI)

- NIST AM-Bench and melt pool monitoring research: https://www.nist.gov/ambench

- ContextAM/Wohlers market trackers (industry reports)

Latest Research Cases

Case Study 1: High-Conductivity Copper Heat Exchangers via Green-Laser LPBF (2025)

Background: An EV OEM targeted improved thermal management for power electronics.

Solution: Deployed 515 nm green-laser LPBF with CuCrZr powder (15–35 µm), optimized hatch and contour strategies; applied precipitation hardening post-build.

Results: 99.9% density, electrical conductivity 90–94% IACS, 23% lower junction temperatures vs. machined baseline, cycle time reduced 28% using dual-laser toolpaths.

Case Study 2: Hybrid DED Repair of IN718 Turbine Seals (2024)

Background: An MRO provider sought life extension for worn seal segments.

Solution: Used high-power fiber-laser DED with argon shielding and IN718 powder (53–106 µm); implemented inline coaxial monitoring and closed-loop powder flow control; post H900 aging.

Results: Dimensional restoration within ±0.15 mm, repaired parts passed fluorescent penetrant and CT; low-cycle fatigue life improved 18% over prior weld-repair method, cost per repair down 22%.

Expert Opinions

- Dr. Todd Palmer, Professor of Engineering Science and Mechanics, Penn State

- “Beam shaping and real-time control are closing the gap between as-built and wrought properties, especially for reflective alloys in laser additive manufacturing technology.”

- Dr. Ellen Cerreta, Division Leader, Materials Science and Technology, Los Alamos National Laboratory

- “Qualification hinges on microstructure control—laser scan strategies that stabilize grain structure and defect populations are proving as important as alloy chemistry.”

- Stefan Zeidler, Head of AM Solutions, TRUMPF

- “In 2025, productivity gains come from smarter multi-laser coordination and automated powder/gas management as much as from raw laser power.”

Practical Tools and Resources

- ISO/ASTM 52900 (terminology), 52907 (metal powder specs), 52904 (LPBF process), 52910 (design guidelines). https://www.iso.org

- ASTM F2924 (Ti-6Al-4V), F3055 (IN718), A1085/AMS specs for AM alloys. https://www.astm.org

- NIST resources on in-situ sensing and qualification for LPBF/DED. https://www.nist.gov/ambench

- OEM application libraries: EOS, SLM Solutions, Renishaw, Trumpf, DMG MORI (process parameters, case studies)

- Senvol Database for machine–material–process mapping. https://senvol.com

- OSHA/NIOSH guidance on laser safety, metal powders, and ventilation. https://www.osha.gov, https://www.cdc.gov/niosh

- MatWeb and Granta EduPack for material datasheets and comparisons. https://www.matweb.com

Last updated: 2025-08-25

Changelog: Added 5 FAQs specific to LPBF/DED; included 2025 trend table with performance/cost metrics; provided two recent case studies; compiled expert opinions; curated tools/resources with standards and databases

Next review date & triggers: 2026-02-01 or earlier if major LPBF/DED standard updates publish, multi-laser coordination breakthroughs are announced, or reflective metal (Cu/Ag/Au) process windows materially change