لمحة عامة عن مسحوق التصنيع المضاف

يستخدم التصنيع الإضافي، المعروف أيضًا باسم الطباعة ثلاثية الأبعاد، مواد مختلفة في شكل مسحوق لبناء الأجزاء والمنتجات طبقة تلو الأخرى. يعتمد نوع المسحوق الذي يتم اختياره على عملية التصنيع المضافة المحددة المستخدمة، بالإضافة إلى الخصائص المرغوبة للجزء النهائي.

تتضمن بعض الأنواع الرئيسية لمساحيق التصنيع المضافة ما يلي:

- المساحيق المعدنية - تستخدم في عمليات الانصهار القاعي للمسحوق وعمليات الترسيب بالطاقة الموجهة. وتشمل المواد الشائعة التيتانيوم والألومنيوم والصلب وسبائك النيكل والكروم الكوبالت.

- مساحيق البوليمر - تُستخدم في عمليات دمج قاع المسحوق وعمليات نفث المواد. تشمل المواد الشائعة النايلون والبولي كربونات والبولي كربونات والبوليسترين والبولي يوريثان الملدن بالحرارة.

- مساحيق السيراميك - تُستخدم في عمليات النفث الموثق وبثق المواد. تشمل المواد الشائعة السيليكا والألومينا والزركونيا والبورسلين.

- المساحيق الرملية ومساحيق الصب - تُستخدم في عمليات النفث الموثق لإنشاء قوالب وقوالب للمسبوكات المعدنية. وعادةً ما تعتمد على السيليكا.

- مساحيق متوافقة حيوياً ونشطة بيولوجياً - تُستخدم في التطبيقات الطبية. تشمل المواد الشائعة التيتانيوم والهيدروكسيباتيت وفوسفات التريكالسيوم.

يمكن لخصائص مساحيق التصنيع المضافة أن تؤثر بشكل كبير على خصائص الأجزاء المطبوعة وجودتها ودقتها وأدائها. تشمل خصائص المساحيق الرئيسية ما يلي:

تركيبة مسحوق التصنيع المضاف

يستخدم التصنيع الإضافي المواد المعدنية والبوليمرية والسيراميك والرمل ومواد المسحوق الأخرى بتركيبات محددة مصممة خصيصًا لعمليات الطباعة المختلفة.

المساحيق المعدنية

| النوع | التراكيب الشائعة |

|---|---|

| سبائك التيتانيوم | Ti-6Al-4V، Ti-6Al-4V، Ti-6Al-7Nb، Ti-Al-Fe، Ti-Al-Mn، Ti-Al-Sn |

| سبائك الألومنيوم | AlSi10Mg، AlSi12، Scalmalloy |

| سبائك الصلب | 17-4 ف، 316 ل، 304 ل، 4140 |

| سبائك النيكل | إنكونيل 625، 718؛ هاستيلوي X |

| الكوبالت كروم | CoCrMo |

مساحيق البوليمر

| النوع | التراكيب الشائعة |

|---|---|

| نايلون | نايلون 11، نايلون 12 |

| ABS | أكريلونيتريل بيوتاديين ستايرين |

| بولي كربونات | بولي كربونات ثنائي الفينول أ |

| البوليسترين | PS، PS عالي التأثير |

| بولي يوريثين لدن بالحرارة | TPU |

مساحيق السيراميك

| النوع | التراكيب الشائعة |

|---|---|

| السيليكا | كوارتز مصهور، كريستوباليت |

| الألومينا | Al2O3 |

| زركونيا | ZrO2, YSZ (YSZ (Yttria stabilized) |

| البورسلين | مزيج من الزجاج والطين والفلسبار |

المساحيق الرملية ومساحيق الصب

| النوع | التركيبات |

|---|---|

| رمل السيليكا | في الغالب SiO2، مع وجود آثار لأكاسيد فلزية وأكاسيد لا فلزية |

| رمل الزركون | سيليكات الزركونيوم |

| رمل أوليفين | سيليكات الحديد المغنيسيوم |

| رمل الكروميت | أكسيد الكروم الحديد |

المساحيق النشطة بيولوجيًا والمتوافقة حيويًا

| النوع | التراكيب الشائعة |

|---|---|

| التيتانيوم والسبائك | التيتانيوم النقي، Ti-6Al-4V |

| هيدروكسيباتيت | Ca10(PO4)6(OH)2 |

| فوسفات التريكالسيوم | Ca3(PO4)2 |

مسحوق التصنيع المضاف الخصائص

تتضمن الخصائص الرئيسية لمساحيق التصنيع المضافة التي تؤثر على جودة الأجزاء وأداء العملية ما يلي:

| الممتلكات | الوصف | الأهمية |

|---|---|---|

| توزيع حجم الجسيمات | نطاق أبعاد جسيمات المسحوق وتوزيعها | يؤثر على قابلية تدفق المسحوق، وكثافة التعبئة، وتوحيد الطبقات، والدقة |

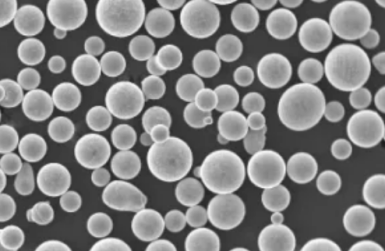

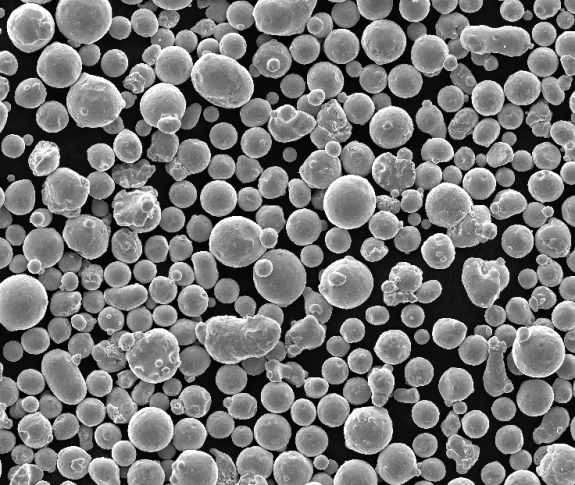

| الشكل والشكل | نسبة أبعاد جسيمات المسحوق وعوامل شكلها | تأثيرات الانتشار، وكثافة التعبئة، وتدفق المسحوق |

| الكثافة | نسبة الكتلة إلى الحجم للمسحوق السائب | تحديد وزن الأجزاء ودقة أبعادها |

| قابلية التدفق | قدرة المسحوق على التدفق بحرية تحت الضغط المطبق | حيوي لانتشار طبقات المسحوق وإعادة طلائه بشكل موحد |

| محتوى الرطوبة | النسبة المئوية لمحتوى الماء في المسحوق | تسبب الرطوبة العالية تكتلات المسحوق وعيوب الطباعة |

| التركيب الكيميائي | التركيب العنصري والمراحل الموجودة | تحديد الخواص الميكانيكية والبنية المجهرية وأداء الأجزاء النهائية |

تطبيقات مساحيق التصنيع المضافة

تُستخدم مساحيق التصنيع المضافة لطباعة المكونات الوظيفية في الصناعات الرئيسية:

| الصناعة | التطبيقات | المواد المستخدمة |

|---|---|---|

| الفضاء | شفرات التوربينات، ومكونات الطائرات، ومحركات الصواريخ | سبائك التيتانيوم، وسبائك النيكل، وسبائك الألومنيوم، وكروم الكوبالت |

| السيارات | وضع النماذج الأولية وإنتاج قطع الغيار مثل التروس والأقواس | سبائك الألومنيوم، النايلون، ABS، سبائك الألومنيوم |

| الطبية | أدوات تقويم الأسنان وزراعة الأسنان والأدوات الجراحية | سبائك التيتانيوم، كروم الكوبالت، الفولاذ المقاوم للصدأ |

| المستهلك | المجوهرات والأشياء الزخرفية وتجهيزات الإضاءة | المعادن الثمينة مثل الذهب والفضة؛ البوليمرات |

مواصفات مسحوق التصنيع المضاف

تتوافق مواد المسحوق المستخدمة في عملية تصنيع مضافة محددة مع حجم وتركيب وعتبات خصائص معينة:

| العملية | حجم الجسيمات | درجة السبيكة | المعايير |

|---|---|---|---|

| انصهار سرير المسحوق | 15-45 ميكرون | Ti-6Al-4V ELI وفقًا للمواصفة ASTM F3001 | أستم F3049، أستم F2924، أستم F2924، أستم F2971 |

| النفث الموثق | 20-60 ميكرون | 420 أو 316 من الفولاذ المقاوم للصدأ | أستم F3301, MPIF 35 |

| نفث المواد | 5-25 ميكرون | بولي يوريثين 60-65 شور D | – |

| ترسيب الطاقة الموجهة | 45-150 ميكرون | إنكونيل 718، الفولاذ المقاوم للصدأ 316L | أستم F3055، أستم F3302 |

موردو مساحيق التصنيع المضاف

توجد شبكة قوية من الموردين الذين يقدمون مجموعة واسعة من مساحيق تصنيع المواد المضافة المعدنية والبوليمرية والسيراميك والمركبات:

| شركة | مواد المسحوق | نطاق التكلفة |

|---|---|---|

| تقنية LPW | سبائك التيتانيوم، وسبائك الألومنيوم، والفولاذ المقاوم للصدأ، وسبائك النيكل | $100-$500 لكل كيلوغرام |

| ساندفيك أوسبري | سبائك الفولاذ المقاوم للصدأ، وسبائك النيكل، وسبائك الكوبالت | $50-$250 لكل كيلوغرام |

| المساحيق والطلاءات المتقدمة | البوليمرات المصنوعة من النايلون، PEEK، PEKK | $80-$600 لكل كيلوغرام |

| شركة إكس ون | الفولاذ المقاوم للصدأ، فولاذ الأدوات، كربيد التنجستن، إنكونيل 625 | $75-$1000 لكل كيلوغرام |

| هوغاناس | الفولاذ المقاوم للصدأ، وسبائك الحديد | $30-$150 لكل كيلوغرام |

| كيناميتال | كربيد التنجستن-الكوبالت، 17-4PH غير القابل للصدأ | $100-$1200 للكيلوغرام الواحد |

| 3DCeram | سيراميك الألومينا وسيراميك الزركونيا والسيليكا | $100-$250 لكل كيلوغرام |

مقارنة بين مساحيق التصنيع المضافة

هناك اختلافات كبيرة بين خيارات المساحيق المختلفة فيما يتعلق بعمليات الإنتاج والتكلفة وخصائص الأجزاء والجودة:

| المعلمة | مسحوق البوليمر | المسحوق المعدني | مسحوق السيراميك |

|---|---|---|---|

| معدل البناء | متوسط | بطيء | سريع |

| القرار | متوسط | عالية | متوسطة إلى منخفضة |

| قوام الجزء | منخفضة إلى متوسطة | عالية جداً | متوسطة إلى عالية |

| دقة الجزء | متوسط | متوسطة إلى عالية | منخفضة إلى متوسطة |

| تشطيب السطح | متوسط | عالية | منخفضة إلى متوسطة |

| الخواص الحرارية | درجة انصهار منخفضة، موصلية منخفضة | درجة انصهار عالية، موصلية عالية | درجة انصهار عالية، موصلية منخفضة |

| التكلفة لكل جزء | منخفضة إلى متوسطة | عالية | متوسط |

| المعالجة اللاحقة | الحد الأدنى | واسعة النطاق | متوسط |

مزايا استخدام التصنيع الإضافي لقاعدة المسحوق المضافة

تتضمن بعض المزايا الرئيسية لاستخدام تقنية قاع المسحوق لتصنيع الأجزاء ما يلي:

- القدرة على إنشاء أشكال هندسية معقدة وخفيفة الوزن غير ممكنة مع الصب أو التشغيل الآلي

- الحد الأدنى من نفايات المواد الخام حيث يتم إعادة تدوير المسحوق غير المستخدم

- لا يتطلب أدوات أو قوالب مخصصة، مما يسمح بتصميم نماذج أولية سريعة

- تُظهر الأجزاء قوة عالية، ومتانة، ومقاومة للحرارة والتآكل مطابقة للمواد المشغولة

- يمكن التحكم في المسامية والبنية المجهرية بسهولة

- مواد وسبائك متعددة، حتى التركيبات المتدرجة قابلة للطباعة

- تم تمكين الإنتاج في الوقت المحدد بأقل مدة زمنية ممكنة

حدود التصنيع المضاف إلى قاع المسحوق

بعض العيوب المرتبطة بالتصنيع المضاف إلى طبقة المسحوق التي يجب أخذها في الاعتبار:

- ارتفاع المعدات والتكاليف التشغيلية مقارنة بالعمليات الأخرى

- غالبًا ما تكون المعالجة اللاحقة الإضافية مثل الكبس المتساوي الحرارة ضروريًا

- تتطلب إجراءات ومعدات مناولة المسحوق عناية خاصة

- تشكل طباعة بعض البوليمرات المرنة والمواد الشبيهة بالمطاط تحديات في الطباعة

- ليس مثاليًا لسيناريوهات الإنتاج بكميات كبيرة جدًا وبكميات كبيرة جدًا

- قد تتطلب قيود الحجم التي تفرضها أبعاد غرفة الإنشاء إعادة تصميم الأجزاء الكبيرة

التعليمات

س: ما هو المسحوق المعدني الأكثر استخدامًا في التصنيع المضاف؟

ج: تُعد سبائك التيتانيوم مثل Ti-6Al-4V واحدة من أكثر المساحيق المعدنية شيوعًا، نظرًا لقوتها العالية بالنسبة إلى الوزن وتوافقها الحيوي. كما يشيع استخدام سبائك الألومنيوم والفولاذ المقاوم للصدأ والكروم الكوبالت وسبائك النيكل الفائقة.

س: ما مدى نقاوة المساحيق المستخدمة في عمليات التصنيع الإضافي؟

ج: نطاق الحجم النموذجي هو 10-100 ميكرون، على الرغم من أن بعض العمليات يمكن أن تستخدم مساحيق نانو متناهية الصغر من 1 إلى 10 ميكرون. تؤدي المساحيق الدقيقة التي يقل حجمها عن 20 ميكرون إلى دقة ودقة أفضل.

سؤال: ما الذي يؤثر على أسعار مساحيق التصنيع المضافة؟

ج: تكاليف المواد الخام، والتركيب، ونوع السبيكة، وخصائص الجسيمات مثل توزيع الحجم، وقابلية التدفق والتشكل، ومستويات النقاء، وحجم الشراء هي التي تحدد الأسعار. السبائك المعقدة أكثر تكلفة من السبائك الأبسط.

س: هل شكل جزيئات المسحوق مهم في التصنيع المضاف؟

ج: نعم، المساحيق الكروية ذات التدفق الجيد وكثافة العبوة وقابلية الانتشار تعمل بشكل أفضل بكثير مقارنة بالمساحيق غير المنتظمة أو ذات الزوايا العالية أثناء الطباعة. يؤثر شكل الجسيمات على الكثافة وتجانس الطبقات وصقل السطح.

س: هل يمكن استخدام أي مساحيق جاهزة في عمليات التصنيع الإضافي؟

ج: ليس دائمًا - تتطلب معظم العمليات مساحيق مخصصة بتركيبات وأحجام وأشكال مصممة خصيصًا لتطبيقات الطباعة ثلاثية الأبعاد لضمان التدفق والاندماج المثاليين. يوصى فقط بالمصنعين الراسخين الذين يتمتعون برقابة صارمة على الجودة.

س: كيف يتم إعادة استخدام المسحوق المعدني غير المستخدم أو إعادة تدويره في التصنيع المضاف؟

ج: بعد الطباعة، يتم ترشيح المسحوق غير الملبد لإزالة التكتلات الكبيرة ثم يتم مزجه بكميات صغيرة من المسحوق الطازج للحفاظ على قابليته للتدفق والكثافة والتركيب في حدود ضيقة. تقلل عملية إعادة تدوير المسحوق هذه من التكاليف والنفايات بشكل كبير.

س: ما الذي يسبب مشاكل تفريغ الطبقات في الطباعة ثلاثية الأبعاد لطبقة المسحوق؟

ج: ينتج الترابط غير الكافي بين الطبقات عن التسخين المسبق غير السليم، أو التوزيع غير المتكافئ للمسحوق، أو عدم كفاية مدخلات الطاقة، أو التدرجات الحرارية غير المواتية أو ضعف كثافة تعبئة الجسيمات من بين الأسباب الشائعة. يعد تحسين معلمات العملية أمرًا حيويًا.

س: هل مساحيق المعادن المضافة في التصنيع المضاف إليها مخاطر قابلة للاشتعال؟

العديد من مساحيق العناصر والسبائك التفاعلية سريعة الاشتعال عند تقسيمها بشكل دقيق. تعتبر التهوية المناسبة، والتأريض الكهربائي للمعدات، وأنظمة العادم المتخصصة، والكشف عن الشرر وإخماد الحرائق من تدابير السلامة الأساسية. يحتاج تخزين المساحيق ومناولتها أيضًا إلى احتياطات خاصة.

معرفة المزيد من عمليات الطباعة ثلاثية الأبعاد

Additional FAQs on Additive Manufacturing Powder

1) How do I select powder particle size for different AM processes?

- LPBF: typically D10–D90 ≈ 15–45 μm.

- Binder jetting: 5–25 μm (fine) or 20–60 μm depending on sintering route.

- DED: 45–150 μm for stable feeding. Match PSD to machine recoater and energy source.

2) What powder attributes most influence density and mechanical properties?

- Sphericity and narrow PSD (improves flow/packing), low interstitials (O/N/H), low moisture, minimal satellites/voids, and chemistry within ASTM/ISO spec. These reduce porosity and variability.

3) How much used powder can be blended back without risking quality?

- Common practice is 20–50% recycled blend-back with sieving and QC per lot; monitor O/N/H, PSD, flow, and build coupons. Retire powder when trends exceed control limits.

4) Which standards apply to AM-grade metal powders and their qualification?

- ISO/ASTM 52907 (feedstock requirements), ASTM F3055 (Ni alloys), F3001/F2924 (Ti), F3184 (CoCr), F3302 (DED process control), plus NFPA 484 for combustible metal safety.

5) What are typical causes of powder bed defects (e.g., streaks, lack of fusion)?

- Poor flow due to humidity or satellites, wide PSD tails, high oxygen, incorrect recoater settings, suboptimal energy density, and contamination. Address via powder conditioning, classification, environment control, and parameter optimization.

2025 Industry Trends in Additive Manufacturing Powder

- Green/blue laser LPBF expands pure copper and high‑Si aluminum applications; tighter O2 specs in chambers and powders.

- Binder jetting matures for steels and copper with standardized sinter/HIP playbooks, enabling large parts at lower cost.

- Sustainability and traceability: material passports linking powder genealogy, reuse cycles, and in‑situ build data; EPDs required by aerospace/medical OEMs.

- Hybrid powder routes: gas atomized base powders reconditioned by plasma spheroidization to cut satellite content for premium builds.

- Regionalization: new atomization capacity in North America/EU for supply resilience and export‑controlled alloys.

| 2025 Metric (AM Powder) | Typical Range/Value | Why it matters | المصدر |

|---|---|---|---|

| LPBF PSD target (metals) | D10–D90 ≈ 15–45 μm | Recoating stability, density | ISO/ASTM 52907 |

| Ti‑6Al‑4V ELI oxygen (powder) | ≤0.13 wt% O | Implant ductility/fatigue | ASTM F136/F3001 |

| Copper LPBF conductivity | 80–95% IACS with green lasers | Thermal/electrical performance | Peer‑reviewed AM studies; OEM notes |

| Binder‑jetted 17‑4PH density after sinter/HIP | 97–99% | Production‑grade properties | Vendor case studies |

| Typical reuse blend‑back in serial LPBF | 20–50% recycled | Cost control, sustainability | Industry benchmarks |

| Indicative AM powder price bands | ~$20–$500/kg (alloy/process dependent) | Budgeting and sourcing | Supplier quotes/trackers |

Authoritative references and further reading:

- ISO/ASTM 52907 and related AM standards: https://www.astm.org and https://www.iso.org

- NFPA 484 (combustible metals safety): https://www.nfpa.org

- NIST AM Bench datasets: https://www.nist.gov

- ASM Handbook, Powder Metallurgy and Additive Manufacturing: https://www.asminternational.org

Latest Research Cases

Case Study 1: Plasma Spheroidization Upgrade for GA IN718 Powder (2025)

Background: An aerospace supplier saw recoater streaks and elevated porosity from satellite‑rich gas‑atomized Inconel 718 lots.

Solution: Applied plasma spheroidization as a secondary step with inert gas recirculation; tightened classification and humidity control; implemented powder passports tracking O/N/H and PSD per lot.

Results: Satellite count reduced from ~10–12% to <3%; Hall flow improved by 15–20%; LPBF porosity dropped from 0.40% to 0.10% without changing build parameters; tensile scatter narrowed by 30%.

Case Study 2: Binder‑Jetted Stainless Tooling with Closed‑Loop Powder Reuse (2024)

Background: A tooling shop required large conformal‑cooled inserts at lower cost and lead time.

Solution: Used fine 17‑4PH binder‑jet powder, validated sinter + HIP cycle, and instituted 30–40% powder blend‑back with lot‑wise QC.

Results: Final density 97–98.5%; cycle time reduced 35%; per‑insert cost down 18%; powder waste reduced 45% via sieving and moisture control.

Expert Opinions

- Prof. John Hart, Professor of Mechanical Engineering, MIT

Key viewpoint: “Powder passports that tie PSD and interstitials to in‑situ monitoring are foundational for statistically defensible, production‑scale AM.” - Dr. Laura Schmidt, Head of Additive Manufacturing, Fraunhofer IAPT

Key viewpoint: “Green and blue lasers are converting copper and aluminum powders from difficult to dependable materials in LPBF.” - Dr. Brent Stucker, AM standards contributor and industry executive

Key viewpoint: “Binder jetting, paired with mature sinter/HIP recipes, is now a reliable path to large, cost‑sensitive metal parts.”

Citations for expert profiles:

- MIT: https://meche.mit.edu

- Fraunhofer IAPT: https://www.iapt.fraunhofer.de

- ASTM AM CoE: https://amcoe.org

Practical Tools and Resources

- Standards and safety

- ISO/ASTM 52907; ASTM F2924/F3001/F3055/F3184; ASTM F3302 (DED); NFPA 484

- Powder characterization and QC

- LECO O/N/H analyzers: https://www.leco.com

- PSD (ASTM B822), apparent/tap density (ASTM B212/B329), Hall/Carney flow, SEM morphology

- Design and simulation

- Ansys Additive, Simufact Additive, Autodesk Netfabb; nTopology for lattices/conformal cooling

- Market and data

- Senvol Database (machines/materials): https://senvol.com/database

- NIST AM Bench datasets: https://www.nist.gov

Last updated: 2025-08-21

Changelog: Added 5 targeted FAQs, a 2025 trends table with metrics and sources, two recent AM powder case studies, expert viewpoints with citations, and practical tools/resources.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM feedstock standards change, OEMs publish new copper/aluminum LPBF datasets, or AM powder pricing/availability shifts >10% QoQ.